GD121A型卷接机组质量控制系统的改进

2021-05-26厉德俊陈小润潘恒乐

厉德俊,陈小润,潘恒乐

1.江苏中烟工业有限责任公司南京卷烟厂,南京市建邺区梦都路30号 210019 2.常德烟草机械有限责任公司,湖南省常德市武陵区长庚路999号 415000

GD121A型卷接机组是意大利GD公司生产的一种双烟道高速卷接设备[1-2]。该机型可以生产常规和细支卷烟,常规卷烟的额定运行速度为12 000支/min,细支卷烟的额定运行速度为11 000支/min。与常规卷烟相比,细支卷烟在生产过程中的质量稳定性较差[3],容易出现过重或过轻卷烟。卷烟质量是指单支卷烟质量或某单位数量的卷烟质量,是卷烟生产过程中的一个重要技术参数,直接影响卷烟的感官品质[4-5],同时也是考察卷烟企业装备水平、产品技术含量以及工艺管理水平的关键指标。近年来,对卷烟质量控制已有较多研究报道,赵汉文等[6]分析了不同类型平准器对卷烟质量稳定性的影响;占百胜[7]利用嵌入式PC控制器对ZJ17型卷接机组的质量控制系统进行了改造;余翔[8]设计了一种基于嵌入式倍福IPC技术的卷烟质量控制系统;李昭[9]通过PROTOS70型卷接机组验证了除尘风负压、小风机正压以及回丝量对卷烟质量的影响;陆玉浩等[10]通过对比试验分析了密端位置对卷烟质量的影响。上述研究大多数是基于PROTOS或PASSIM系列机型进行改进或设计,针对GD121A机组的卷烟质量控制研究则鲜见报道。为此,通过分析GD121A机组的卷烟质量控制原理,对其质量控制系统进行了改进,以期提高卷烟质量合格率,提升卷烟产品工艺品质水平。

1 问题分析

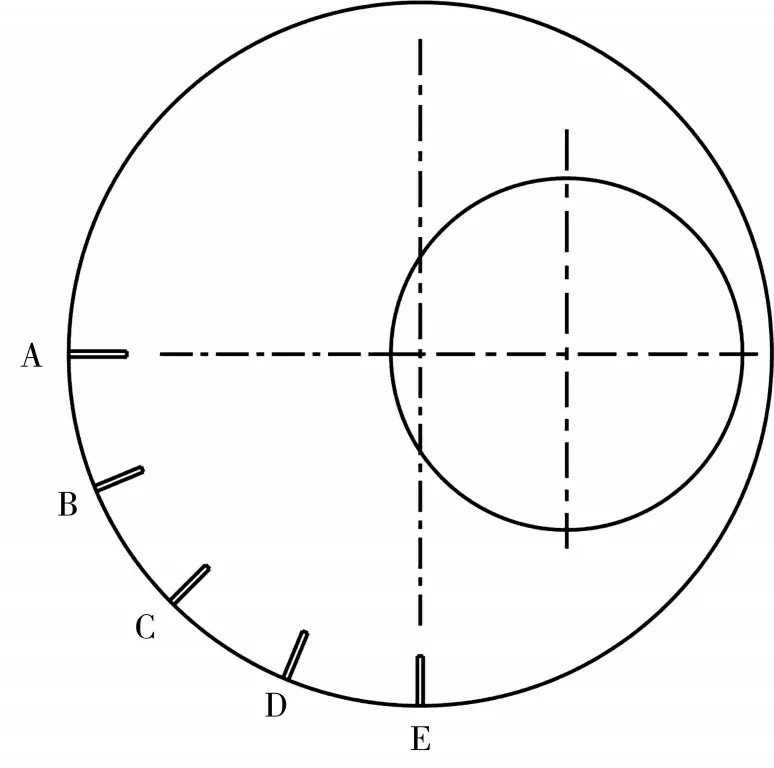

GD121A机组卷烟质量控制系统主要由前道平准器、后道平准器、前道吸丝带以及后道吸丝带等部分组成,见图1。在生产中前后道吸丝带位置保持固定不变,通过控制前后道平准器的上下移动来调整吸丝带上烟丝束的修剪量,实现卷烟质量控制。在设备运行过程中,负压风将烟丝吸附在前后道吸丝带的下方,质量传感器检测到烟条密度后将信号反馈给IPC控制系统,进而调整前后道平准器的位置。当检测到前道或后道的烟丝密度过高时,控制系统将对应的平准器上移,增大烟丝束的修剪量,减少烟丝束的质量;当检测到的烟丝密度过低时,则平准器下移,减少烟丝束的修剪量,增大烟丝束的质量,由此实现烟条质量的在线控制。

图1 卷烟质量控制系统结构图Fig.1 Structure of control system for cigarette weight

在GD121A机组的卷烟质量控制系统中,平准器的位移范围是0~3.2 mm。实际生产中发现该机组的平准器位置参数长期为0,即平准器处于上限位置,说明烟丝束的修剪量已达到最大,无法再降低烟丝束质量。若此时修剪后的烟丝束质量仍未达到要求,则生产的卷烟会出现质量超重问题,由此导致卷烟质量合格率降低。理论上,通过改变供丝量以及吸丝室的负压等设备参数,可以降低烟丝束密度使其单位体积内的质量减小,进而减少烟丝束的修剪量,避免出现卷烟超重现象。但改变设备参数势必会对成品卷烟质量及设备稳定性造成影响,尤其对卷烟空头率及烟丝输送稳定性影响显著[11-12]。此外,通过降低粗刺辊转速可以减少供丝量,避免平准器处于极限位置,但减少供丝量会造成烟丝束填充度下降,增大卷烟空头剔除率,造成原辅材料浪费。而降低吸丝室的负压,也可避免平准器处于极限位置,但降低负压会使烟丝束在吸丝带上的吸附力下降,容易出现堵丝现象,同时也会影响烟丝束的紧密度,增大卷烟空头剔除率。

2 改进方法

2.1 压丝块装置

在不改变烟丝束密度的情况下,设计了一种可调节压丝块装置。该装置分为前道压丝块和后道压丝块,分别安装于前后道平准器修剪区域的吸丝带上方,见图2。在机组运行中,当平准器达到上限位置时,通过压丝块将吸丝带下压,吸附于吸丝带上的烟丝束也随之下移,由此增加烟丝束修剪量。控制系统根据卷烟目标质量,控制平准器向下移动,使平准器位置始终处于合理范围内,从而对卷烟质量实现有效控制。

图2 压丝块安装位置Fig.2 Installation location of pressing blocks

前后道的压丝块结构基本一致,主要由压块、调节杆、偏心套和螺钉组成,见图3。调节杆2插入偏心套3中,通过两个螺钉4紧固在一起;偏心套3再插入压块1中,由螺钉5将其紧固在一起。压块1底部将吸丝带向下压,当需要调节吸丝带的下压量时,松开螺钉5,再转动调节杆2,带动偏心套3转动,使压块1随之上下移动,通过改变吸丝带的下压量,辅助平准器改变烟丝束的修剪量。

图3 压丝块装置结构图Fig.3 Structure of pressing blocks

2.2 偏心套设计

根据现场测量,当平准器处于上限位置时,平准器与吸丝带距离为4 mm,考虑到烟丝束厚度,将吸丝带下移调整范围控制在0~2.5 mm。由于受吸丝室空间位置限制,偏心套直径设计为ϕ12 mm,偏心孔直径为ϕ6 mm,偏心距为2.5 mm。为解决压丝块下移距离无参考量值的问题,在偏心套上标注了5个刻度,每个刻度之间的角度为22.5°,见图4。当刻度E处于正下方时,压丝块在最高点,下压距离为0;当刻度A处于正下方时,压丝块在最低点,下移达到最大位移,下压距离为2.5 mm。

图4 偏心套刻度示意图Fig.4 Schematic diagram of scales on eccentric sleeve

如图5所示,根据正弦定理:

式中:e—偏心距,mm;X—偏心套圆心O1与圆心O2在竖直方向上的间距,mm。

当刻度A处于正下方时,θ=90°,则XA≈2.5 mm;当刻度B处于正下方时,θ=67.5°,则XB≈2.31 mm;当刻度C处于正下方时,θ=45°,则XC≈1.77 mm;当刻度D处于正下方时,θ=22.5°,则XD≈0.96 mm;当刻度E处于正下方时,θ=0°,则XE≈0 mm。说明刻度B处于正下方时,压丝块下压距离为2.3 mm;刻度C处于正下方时,压丝块下压距离为1.77 mm;刻度D处于最下方时,压丝块下压距离为0.96 mm。

图5 偏心套位移简图Fig.5 Displacement diagram of eccentric sleeve

3 应用效果

3.1 试验设计

材料:“南京(金陵十二钗烤烟型)”细支卷烟(江苏中烟工业有限责任公司南京卷烟厂提供)。

设备:GD121A型卷接机组(意大利GD公司),共7台;OM-VA型烟支/滤棒在线取样综合检测台(北京欧美利华科技有限公司)。

方法:设定GD121A机组运行速度为11 000支/min,吸丝室负压为12 000 Pa,粗刺辊转速为30 r/min,待机组稳定运行1 h后,利用综合检测台对卷烟进行取样检测,每次取20支卷烟,每个工作日取样20次,依据南京卷烟厂生产工艺要求[单支卷烟质量设计值为(530±10)mg,卷烟质量均值与设计值偏差合格率不能低于90%],分别统计改进前后各5个工作日的卷烟质量均值合格率,记录改进前后机组运行状况(包括平准器位置、卷烟空头剔除率以及堵丝次数等)。

3.2 数据分析

由表1可见,改进后GD121A机组卷烟质量均值的合格次数由改进前的76次增加到97次,卷烟质量均值合格率由76%提高到97%,能够满足南京卷烟厂生产工艺要求。

由表2可见,改进前GD121A机组的平准器位置始终为0,处于上限位置;改进后前道平准器位置在0.18~0.25 mm之间,后道平准器位置在0.12~0.17 mm之间,不再处于上限状态,说明改进后机组能够有效控制卷烟质量。改进前平均空头剔除率为0.51%,改进后为0.50%,改进前后均无堵丝现象,说明改进后机组运行状况及重要技术指标均未受到影响。

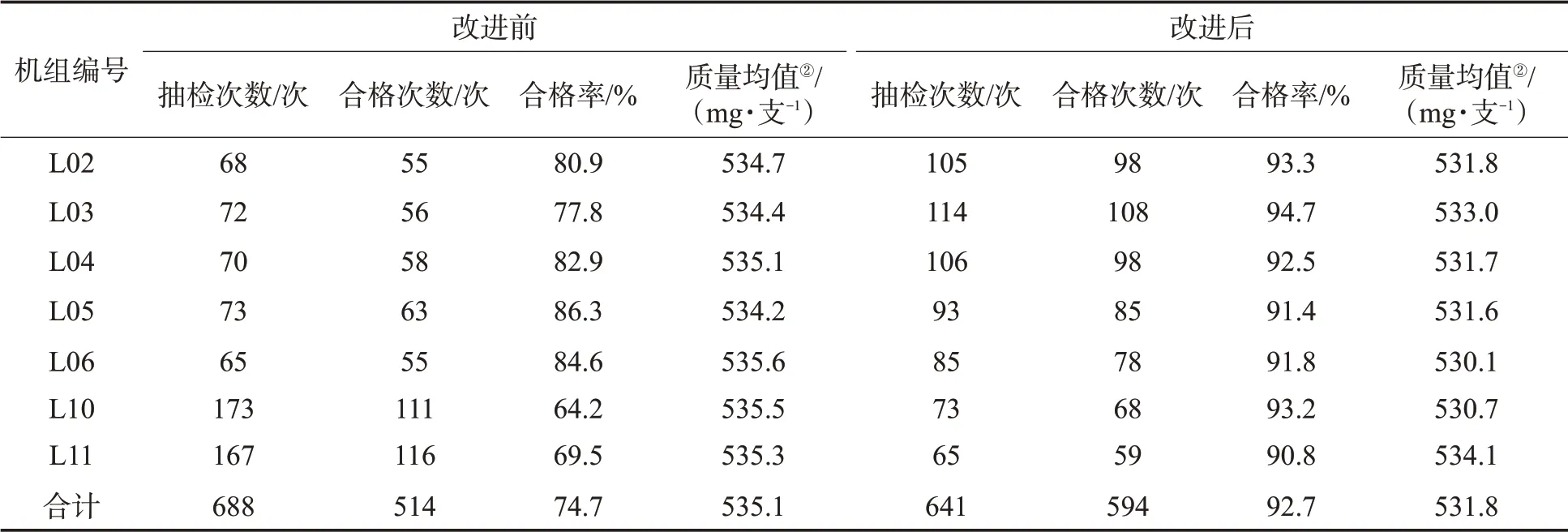

对南京卷烟厂7台GD121A机组全部进行现场改造,从生产制造执行系统(MES)中采集改进前后的卷烟质量抽检数据,结果见表3。改进后7台机组的卷烟质量整体合格率由改进前的74.7%提高到92.7%,卷烟质量均值由535.1 mg/支降低到531.8 mg/支。改进后5个月7台机组共生产卷烟786 245.79万支,累计节约烟丝786 245.79×10 000×(535.1-531.8)mg≈25.9 t,平均每月节约烟丝5.18 t,有效降低了烟丝消耗。

表1 改进前后卷烟质量合格率Tab.1 Qualified rate of cigarette weight before and after modification

表2 改进前后机组运行状况Tab.2 Statistics of operation status of cigarette maker before and after modification

表3 改进前后抽检卷烟质量数据①Tab.3 Statistics of weights of sampled cigarettes before and after modification

4 结论

对GD121A机组卷烟质量控制系统进行了改进,通过设计一种可调节压丝块装置,改变了吸丝带与平准器的上限位置间距,从而有效解决了生产中存在的卷烟质量超重问题。以南京卷烟生产的“南京(金陵十二钗烤烟型)”细支卷烟为对象对改进前后GD121A机组进行测试,结果表明:①改进后机组卷烟质量均值合格率达到97%,能够满足南京卷烟厂生产工艺要求;②改进后机组对设备运行状况及其他重要技术参数无显著影响,卷烟质量整体合格率提高18百分点,节约烟丝5.18 t/月,有效降低了原辅材料消耗。