动压煤巷大直径高预应力支护技术研究与应用

2021-05-26王玉中

王玉中

(阳泉煤业(集团)有限责任公司一矿,山西 阳泉045008)

阳泉煤业(集团)有限责任公司一矿(全文简称一矿)始建于1956年7月21日,井田面积83.6 km2,现地质储量5.83亿t,可采储量3.36亿t,开采15号煤,矿井核定生产能力850万t/a。矿井采用主斜井副立井开拓方式,现布置有18个井筒,13个进风井5个回风井。井下布置3个生产采区,4个准备采区,共布置3个综采放顶煤工作面和2个拆除工作面,布置7个综掘工作面和5个普掘工作面。一矿为高瓦斯矿井,绝对瓦斯涌出量为312.14 m3/min,相对瓦斯涌出量为20.5 m3/t。一矿15号煤层为Ⅲ类不易自燃煤层,煤尘无爆炸性。近年来,随着煤矿开采深度不断增加和高效矿井的建设,矿井产能不断提升,随着带来动压巷道的不断增多,给巷道支护质量和快速掘进带来很多课题,这类巷道在采动影响下变形严重,现有普通钢铰线锚索支护效果较差,对煤矿的安全构成威胁。为解决动压巷道支护难题,阳煤一矿在81404工作面回风巷进行了巷道布置和支护技术综合研究。

1 巷道基本情况

1.1 巷道概况

81404工作面回风巷,地面位于红简沟以东,杨家峪村以南,巨沟以西,老虎山以北。地面有高压铁塔及电力线穿过。井下位于本采区81402回采工作面(已回采)以南,本工作面低抽巷(正在掘进)以北,十四采区东回风巷以东,本采区东部采区边界以西。本工作面为综采放顶煤工作面,巷道布置在15号煤层中。回风巷在回采时,用作工作面专用通风、行人、进料等,是沿15号煤基本顶掘进的半煤岩巷。回风巷设计长度(从采区回风巷算起)为1 637 m。

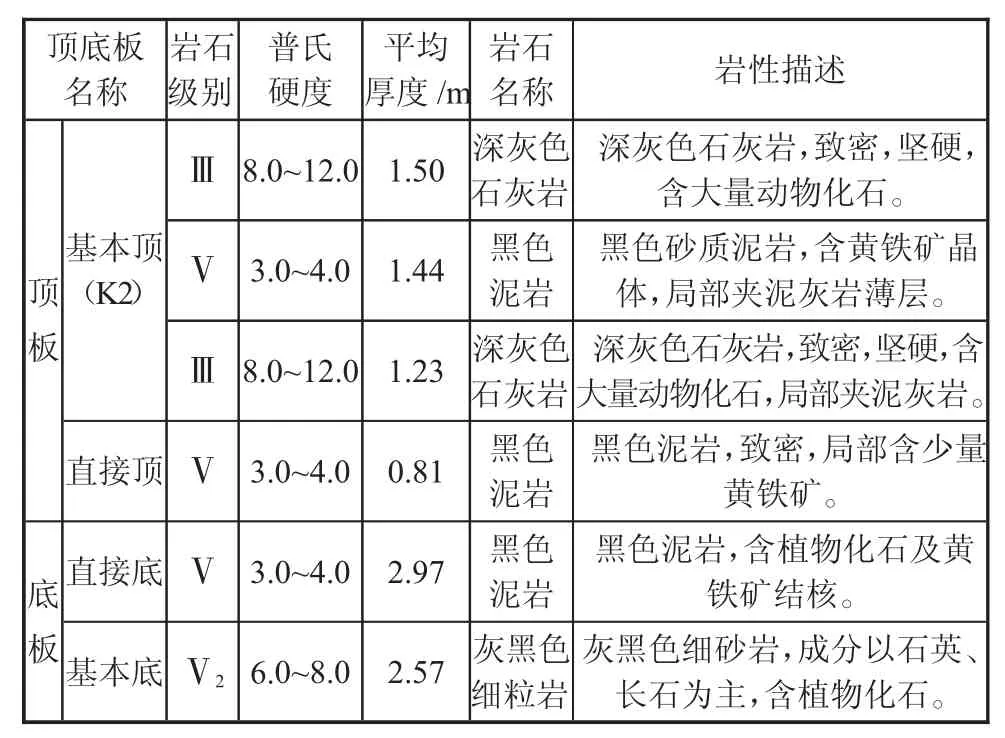

1.2 煤层顶底板情况(见表1)

表1 煤层顶底板情况表

2 动压煤巷问题分析

一矿以往回风巷煤柱留设为20 m,由于回风巷为动压影响巷道,且布置在下层煤体中,主要采取1×7股的21.6 mm锚索进行支护,回风巷受采空侧的动压和应力影响,煤体极易变化成松软破碎煤体,周围围岩承载结构变差,造成巷道顶帮和底板均剧烈变形。通过对多个动压回风巷矿压观测分析,动压影响的回风巷在回采期间基本有100~300 m不等的范围,其中150 m范围内影响剧烈,变形明显,对安全生产的影响较大。在局部剧烈变形段,顶板下沉,底鼓量大,两帮位移严重,巷道断面高度仅为1.8 m,宽度仅为2 m。在支护上,有大量锚索破断,钢带变形破坏,需要的端头及超前支护强度巨大,大量单体柱进行密集维护,对通风、行人造成极大的安全隐患,需要浪费大量人力进行维护。巷道变形对巷道的布置和支护提出了很高的要求,需要在掘进期间进行充分分析和补强支护设计。

3 煤柱留设及巷道布置

煤柱宽度需要考虑沿空巷道围岩物理力学特性、围岩应力场、围岩位移场、围岩塑性破坏区等。使煤柱和沿空巷道有效避开各种应力影响范围,尤其要避开峰值应力区;使沿空巷道围岩塑性破坏范围较小,保证巷道围岩自身的承载特性,防止局部破坏较严重影响围岩锚固承载结构的形成;从经济和效益角度优先考虑小煤柱掘进,同时高瓦斯易破碎煤层考虑采空区漏风、瓦斯治理等问题;满足现场安全高效生产需求,回风巷掘进期间需要皮带运输、局扇通风、行人、轨道运料等。

参考煤柱宽度的确定应综合考虑侧向支承应力、煤柱及巷道稳定性、回采期间巷道围岩变形量、现场采空区漏风、高瓦斯等条件。根据我矿以往留设8 m、10 m和15 m等不同煤柱的对比论证,不同煤柱存在多个个性问题,从安全角度和经济成本分析各有差别,主要为存在采空侧瓦斯渗透和释放,造成的瓦斯治理难题;还有采空区的探放水影响较大。经过综合分析,结合现场施工情况,回风巷将煤柱宽度定为12 m,巷道沿煤层顶板掘进。

4 支护方案

4.1 顶板支护

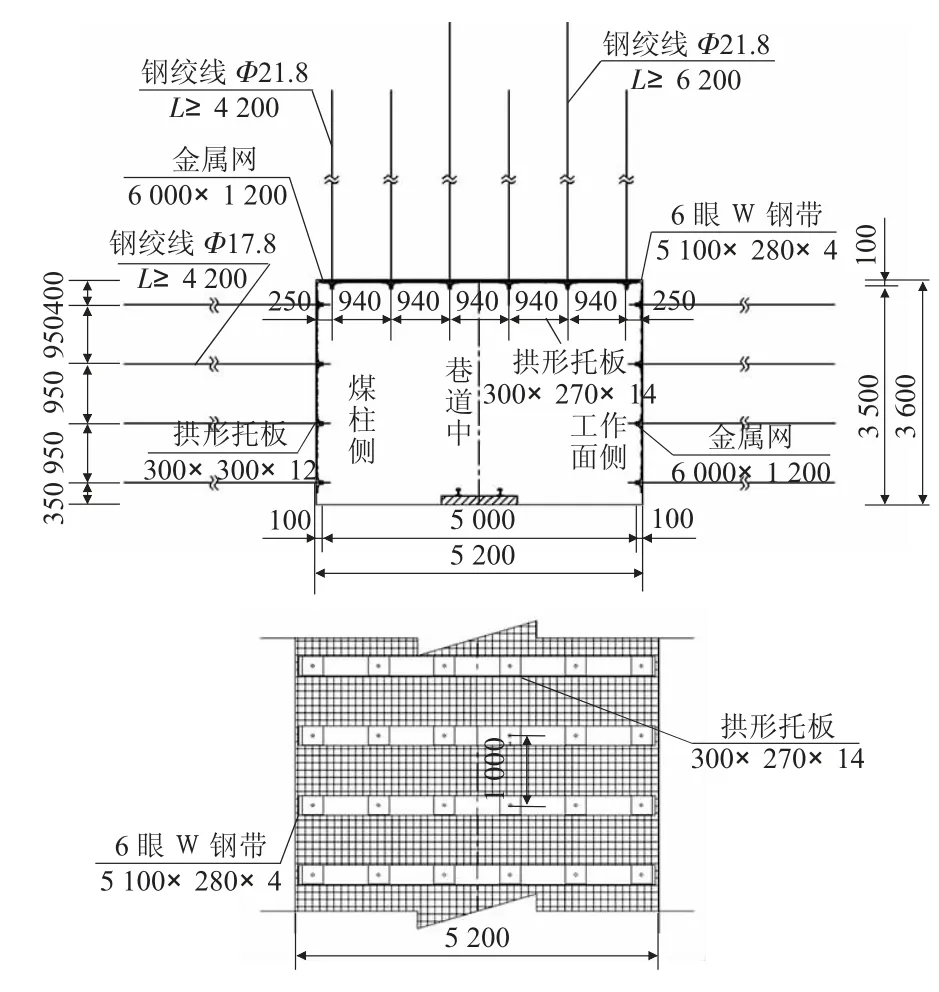

顶板采用“主锚索+补强锚索+钢带+经纬金属网”联合支护。排距1 000 mm,间距940 mm,钢带使用BHW-940-280-4-5100的6眼W钢带;锚索布置方式:从左往右在钢带3、5眼布置补强锚索,其余眼布置主锚索。主锚索使用Φ21.8 mm×4 200 mm的锚索,补强锚索使用Φ21.8 mm×6 200 mm的锚索,锚索托板均使用300 mm×270 mm×14 mm的可调心W型托板配合调心球垫,药卷均使用MS双速23/120型树脂锚固剂。金属网使用6 000 mm×1 200 mm经纬金属网。

4.2 巷帮支护

采用“锚索+金属网”联合支护,每排每帮布置4根锚索,排距1 000 mm,间距从顶板至底板依次为:400/950/950/950/350 mm。帮锚索使用Φ17.8 mm×4 200 mm的锚索,锚索托板使用300 mm×300 mm×12 mm的可调心W型托板配合调心球垫,药卷使用MS双速23/120型树脂锚固剂。金属网双层布置,双边连接(如图1所示)。

5 支护效果分析

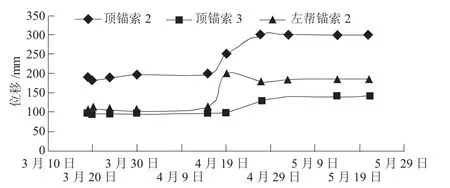

5.1 锚索受力分析

21.8 mm锚索施加较大的预应力后(330 kN),巷道顶帮锚索最大受力250 kN,掘进期间稳定厚主要维持在200 kN,锚索的受力整体处于稳定状态,大小变化不明显,锚索受力特征充分表明预紧力扩散的有效性,控制顶板为稳定围岩,减少了顶板变形、离层及滑动等变化,提升了顶板及锚固范围的完整和强度(见图2)。

图1 巷道支护设计图(mm)

图2 巷道位移监测曲线

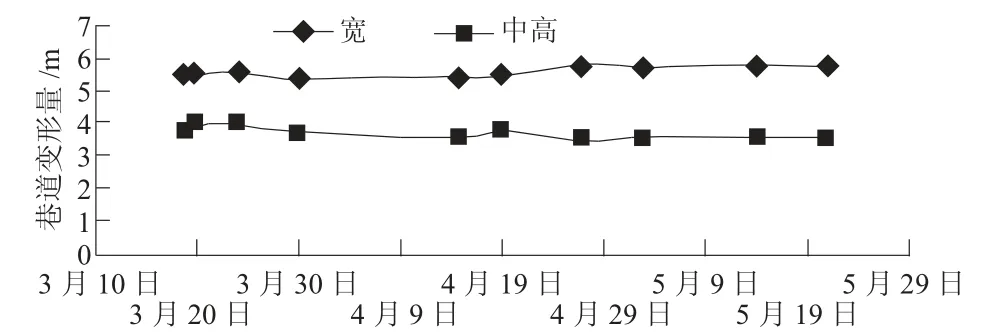

5.2 巷道变形分析

掘进围岩受扰动后,由于高预应力锚索技术支护,围岩很快被支护,基本趋于稳定。巷道顶板平整,局部地质变化区稍有破碎下沉,下沉量控制在100mm,绝大部分段基本没有变化。两帮受煤体破碎影响,部分段有回缩,移近量主要为150~200 mm范围,个别有锚索破断,但整体控制有效,支护可靠。由于底板为煤体,受矿压影响,底鼓范围近500 m,底鼓量最大1.2 m,平均0.5 m(见图3)。

图3 巷道断面监测图

6 结语

高预应力支护为顶板提供了更高的预紧力,并有更大的延伸率,有效地减少了顶板围岩的变形量,顶板围岩保持稳定,两帮变形得到有效控制,整体状况明显改善。巷道断面满足掘进和回采期间的断面要求,有效地减少了巷道重复整修的投入,具有良好的经济效益。