热镀锌线控制系统的改进

2021-05-26贾锋锋

贾锋锋,贾 腾

(河北钢铁集团邯钢公司,河北 邯郸056015)

1 热镀锌线控制概述及存在问题

1号热镀锌控制器采用西门子STEP7400PLC控制,主要结构为入口PLC一套,工艺PLC一套,出口PLC一套,加热炉PLC一套(气刀,涂油机等单体设备采用STEP7300PLC)。传动控制为西门子TDC控制,光整机控制也为TDC控制,但长期以来,由于产品要求,热镀锌光整机很少使用。

1号热镀锌线存在以下几个问题:

1)1号热镀锌入口2号线经常出现焊接完成后不能及时建张,导致生产线降速甚至全线停车现象,1号热镀锌线每年都会因该类事故带来不小的经济损失。

2)入口建立张力时,带钢抖动厉害,生产1.5 mm及以下规格带钢时,容易造成带钢焊缝开裂,必须进行二次焊接,造成工艺段降速,严重时造成停车事故。

3)原设计中0.8(是不是直径0.8 mm)规格一下没有张力(表达不清楚),需要操作手动给定张力。根据市场的需求,本线需要生产0.8及以下规格带钢,一旦操作人员忘记手动设定张力,就会造成全线无张力的情况,造成停车事故。

4)入口穿梭车经常出现开不到位现象。具体情况:穿梭车实际已开到位,但是定位销无法精准插入底座。一旦出现这种情况,会导致开卷机不能及时上卷,容易造成单线生产的困境,有可能引起生产线停车。

5)工艺段纠偏系统,尤其是入口活套纠偏,当带钢跑偏时,容易出现测量单元报警,造成纠偏单元不工作,此时如果不及时发现,会造成带钢挂边甚至断带的情况发生。

6)出口下卷时,带尾应该停到小车托辊附近,由于下的卷吨数不同,会导致带尾停的位置不同,影响下卷速度。

2 控制系统的改进

2.1 入口2号线建张控制的改进

原控制系统中,入口2号线建张时,有时会出现不能建张的情况,导致工艺降速或停车事故。通过PDA数据分析,当时建张条件满足,但是2号开卷机有速度反馈,由于传动设计导致建张不能建立,当时采取的措施是,让操作人员点动完带钢后,进行等待数秒后,再按建张按钮,但是人为控制存在很大的不确定因素。通过技术攻关,更改PLC控制程序,并在操作面板上增加了建张指示按钮,指示灯慢速闪烁时,表明可以按建张按钮,如果建张指示灯不亮,操作人员按下建张按钮以后,也不会造成程序的自锁,当指示灯闪烁后,仍可再次按建张按钮,方便了操作。建张过程中,指示灯快速闪烁,建张完成后,指示灯常量。更改完后,没有出现过不能建张的情况。

2.2 入口缓慢建张的实现

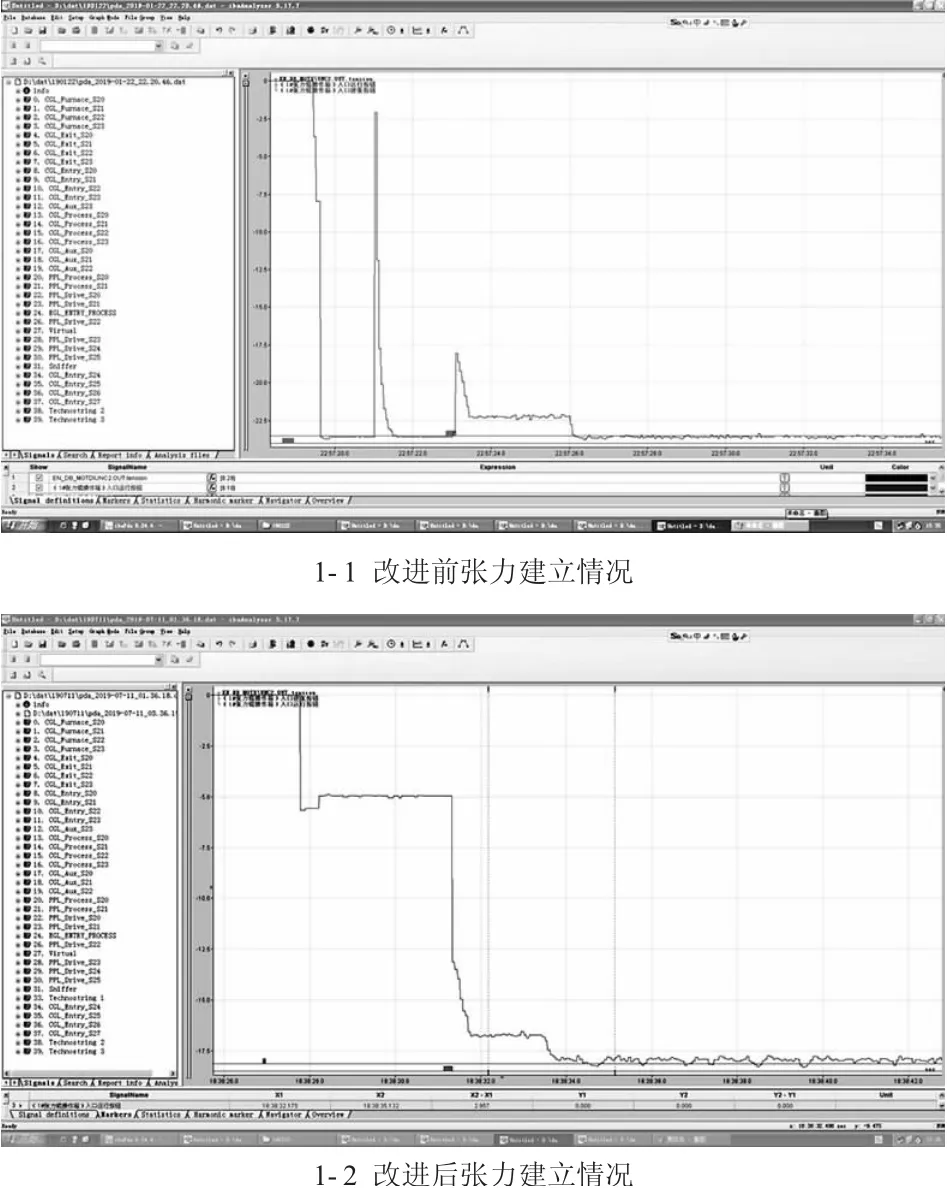

原设计中入口按建张后,将迅速建起张力,这会导致1.0及以下规格带钢,由于建张过快,发生焊缝开裂的情况,并且伴随入口活套张力波动。2019年全年出现过4次类似情况,其中有2次导致全线停车,通过更改控制方式,实现了入口缓慢建张,避免了上述情况的发生(见下页图1)。

2.3 1号热镀锌设计

1号热镀锌原设计中,生产规格为Φ0.8 mm~Φ4.0 mm,Φ0.8 mm规格以下不在产品范围内,没有张力,由于市场的需求,1号热镀锌线需要生产Φ0.8mm以下产品,这时需要操作人员手动给定张力,一旦忘记更改手动方式,会造成生产线无张力停车事故,甚至断带的发生。针对此情况,对张力的自动设定进行了研究,通过更改控制程序,增加了Φ0.8 mm规格以下产品的张力,实现了自动控制张力。

图1 张力建立情况

2.4 改进定位销插程序

入口穿梭车行走到位后,在定位销往下插入的同时,由于惯性巨大,穿梭车东西晃动,会出现一边的销子插下,而另一边的销子顶到底座甚至插到底座外,通过改进程序,给销子插入电磁阀增加适当延时,待车身晃动不厉害的时候,再给信号,避免穿梭车到位后定位销插不到位现象。

2.5 工艺纠偏系统报警系统的开发

工艺段纠偏系统,在本产线起着尤为中要的作用,尤其是入口活套纠偏,当带钢跑偏时,容易出现测量单元报警,造成纠偏单元不工作,此时如果不及时发现,会造成带钢挂边甚至断带的情况发生。为防止此类现象的发生,特增加了HMI纠偏报警和声光报警功能,一旦声光报警,可以迅速判断哪个位置出现故障,并及时到现场处理。

2.6 增加按钮

在画面上增加按钮,可以方便快捷的修正出口下卷时带尾停靠的位置。

3 结语

通过对控制系统的优化和改进,避免了很多次同类事故停车的发生,保障了生产线的平稳运行,取得了良好的经济效益。

1号热镀锌线工艺特殊,如发生停车,都会产生废品,根据以往的事故经验,每次停车约产生10 t废品,每吨废品造成各类损耗约2 000元,热镀锌产能平均为55 t/h,每吨效益约250元,根据2019年全年事故统计,因上述原因导致的事故停车约8起,累计影响生产25 h。改进后的控制系统,可避免同类事故停车损耗16万元,避免产能损失34.4万元,共计产生经济效益约50万元。