高钛球团在首钢长钢8号高炉的应用

2021-05-26杨军昌刘海峰王继萍

杨军昌,刘海峰,王继萍

(首钢长钢炼铁厂,山西 长治046031)

1 长钢8号高炉概述

首钢长钢8号高炉二代炉龄自2012年4月开炉生产,有效炉容1 080 m3,设南北2个铁口,采用陶瓷杯碳砖综合炉缸、水冷炉底结构。其中炉底是一至五层满铺炭砖,炉缸是第六至十一层环炭砖。主要依靠埋设的热电偶进行监测,炉缸部位炭砖内热电偶个数和具体位置:

1)炉基(标高3 900 mm)中心处有1个测温点,高炉炉底炭捣料与炉底水冷管之间(标高4 430 mm)中心处有1个测温点。

2)炉底(标高5 298 mm与6 503 mm)水平面分别安装13支热电偶,中心1支,其余按6个方位在不同深度各设置2个测温点。

3)炉缸与炉底交界处(标高7 196 mm)、炉缸(标高8 199 mm、9 202 mm、10 205 mm)水平面分别安装12支热电偶,按6个方位在不同深度(内环伸入炭砖250 mm,外环伸入炭砖150 mm)各安装2个测温点。

2014年后炉缸标高7 196 mm、标高8 199 mm热电偶温度开始升高、炉缸二段、三段冷却壁热流强度升高,高炉开始护炉。采用的护炉料主要包括高钛球、高钛矿、高钛机烧等。高炉使用的炉料结构主要有机烧配加生矿、辅料和机烧配加酸性球团矿、生矿。2019年后采用高钛球团护炉,逐步稳定成机烧配加酸性球团矿配加生矿的炉料结构,形成以高钛球团最为主护炉料的炉料使用模式。使用高钛球团矿后,高炉对操作制度进行了一些相应的调整,高炉炉况稳定顺行,护炉效果明显,技术经济指标良好。

2 原料情况简介

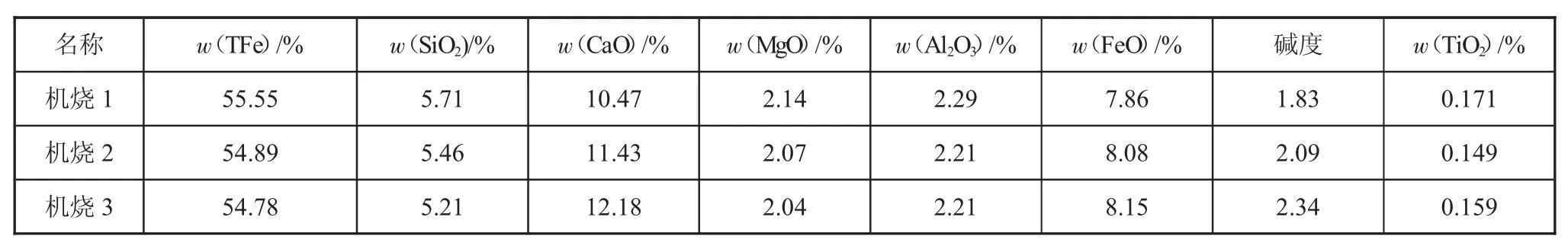

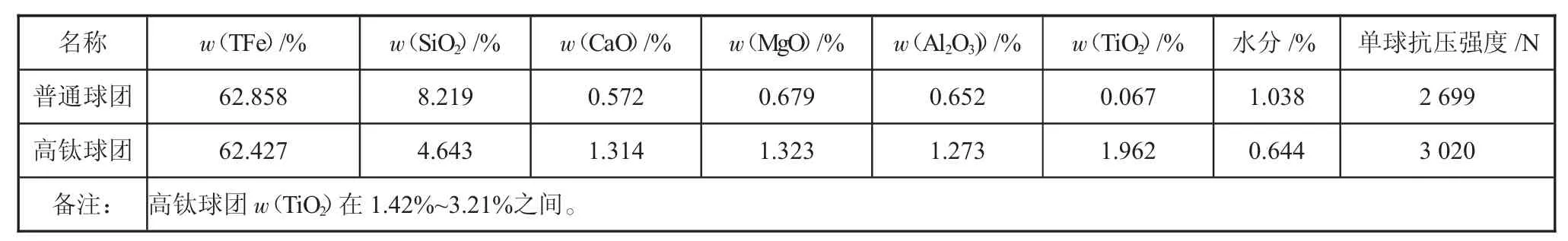

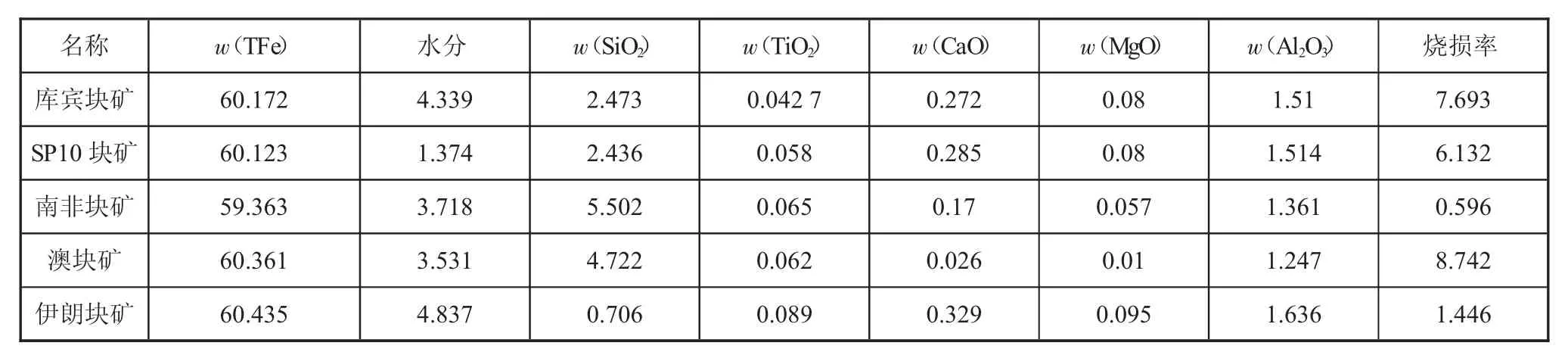

长钢8号高炉近二年来使用的原料主要有机烧、球团、生矿。机烧全部为自产机烧,碱度控制曾使用过三种1.8倍、2.0倍、2.2倍。球团为酸性球团矿,有普通球团矿和高钛球团矿两种,全部采用外购。生矿使用主要有五种,分别为库宾矿、SP10矿,南非矿,澳矿,伊朗矿等。自2019年以来使用的炉料结构为机烧矿配加球团矿配加生矿的用料模式,各种炉料成分见下页表1、表2、表3。

从以上三个表中各种炉料的成分可以看出,机烧、球团、生矿中都含有不等成分的TiO2,在不使用高钛球团期间,机烧配加普通球团矿配加生矿,此炉料结构的钛负荷水平3.00 kg/t左右。在使用高钛球团期间,高钛球团比例使用在3%~12%之间,

3 操作实践

针对高钛球团作为酸料和炉炉料的特性,采取上下部相结合的措施,运用多环布料、缩小风口面积、提高炉渣碱度、加强出铁组织等手段,摸索不同比例条件下的钛负荷水平及护炉效果,探索长期使用高钛球团情况下的操作制度。

3.1 高钛球护炉使用

高钛球团中w(TiO2)较高,在1.42%~3.21%之间,利用高钛球团含TiO2含量较高的性质进行护炉。8号高炉曾使用的高钛球团比例在3%~12%,钛负荷在3.2~8.3 kg/t之间。在不同的使用比例条件下,钛负荷水平不同,生铁中的TiO2含量也不相同。在相同比例条件下,因入炉料品位不同,钛负荷水平也会产生差别。在相同钛负荷条件下,因含硅量不同,生铁中TiO2含量还会产生差别。不同高钛球比例,不同的钛负荷水平,不同的含硅量、物理热条件下,生铁中TiO2含量不同。2020年以来各种生产条件下的TiO2情况统计具体见下页表4。

表1 机烧成分统计表

表2 球团成分统计表

表4 各种生产条件下w(TiO2)统计表

从表4中可以看出,在正常生产条件下,主要是指在炉缸工作全面均匀活跃、炉温稳定充沛稳定、煤气流分布合理稳定、下料均匀顺畅的条件[1]。随着高钛球团比例的增加,入炉钛负荷水平也会增加。生铁TiO2含量会随着生铁含硅量的升高而升高。同等钛负荷、含硅量条件下,物理热高的TiO2含量要略高。在使用含钛护炉时,正常TiO2加入量维持在每吨铁5 kg左右,不仅不影响高炉冶炼而且起到护炉作用[2],以钛负荷作为参考点。在实践生产中,我们发现,当生铁中w(TiO2)≥0.060%,护炉就会有效果。当生铁中的w(TiO2)在0.060%~0.100%范围,在起到护炉作用的同时,不会影响高炉正常冶炼,还可用生铁中的TiO2含量作为参考点。当生铁中w(TiO2)在0.100%~0.120%时,出铁过程中,铁水在小壕中流动时不明显出现粘稠,在出完铁后撇渣器中沉淀,会发现铁水粘稠,在下次出铁前要搅动撇渣器,预防铁流不畅。当生铁中w(TiO2)≥0.120%时,会出现炉渣和铁水明显粘稠,铁水在小壕中会出现挂壕,流动性明显变差,炉渣黏稠,渣铁分离不好现象。

表3 生矿成分统计表 %

护炉生产条件下,高钛球比例保持在3%~4%,主要是弥补炉缸内的TiO2损失。高炉生产过程中,由于渣铁侵蚀,环流影响,机械冲刷等因素,会使沉积炉缸内的TiO2逐步减少,为保证炉缸内有一定的沉积钛,需要补充一定的TiO2,即加入的炉内的TiO2减去流出炉外的TiO2钛结果要大于零,使有一定的钛沉积残留在炉内,从而产生护炉效果。高钛球比例保持在5%~10%,是护炉生产时正常使用的高钛球团比例,当w(Si)≥0.35%,物理热≥1 470℃,能满足护炉生产要求。当炉缸热电偶温度明显上升,要增加高钛球比例至11%~12%;当高钛球比例使用12%,生铁中w(TiO2)≥0.120%,依然不能有效控制热电偶温度上升时,要及时增加采取其他护炉措施配合护炉。

在高炉长期休风、复风过程中,或有计划的对高炉进行检修的前一天要停用高钛球。在炉况出现异常,处理过程中要停用高钛球,待炉况恢复正常在使用。

3.2 调整热制度,稳定炉温

日常生产操作过程中要先保证铁水物理热,在物理热1 470℃~1 510℃的前提下,可适当降低生铁含w(Si)在0.35%~0.55%。在调剂上要主动、早动、小动,避免大幅度的调整,减少炉温波动。当使用高钛球团比例≥3%,要适当降低负荷,提高燃料比控制水平稳定炉温。8号高炉在2020年5月7日—14日停用高钛球期间,含硅量平均0.53%,燃料比平均520.91 kg/t,5月15日—23日使用高钛球比例3%期间,含硅量平均0.49%,平均燃料比525.72 kg/t,升高4.81 kg/t。7月23日—29日高钛球比例3%期间,含硅量平均0.39%,平均燃料比532.91 kg/t;7月30日—8月9日高钛球比例5%期间燃料比538.53 kg/t,含硅量平均0.46%,升高5.62 kg/t。

3.3 调整造渣制度,提高炉渣二元碱度

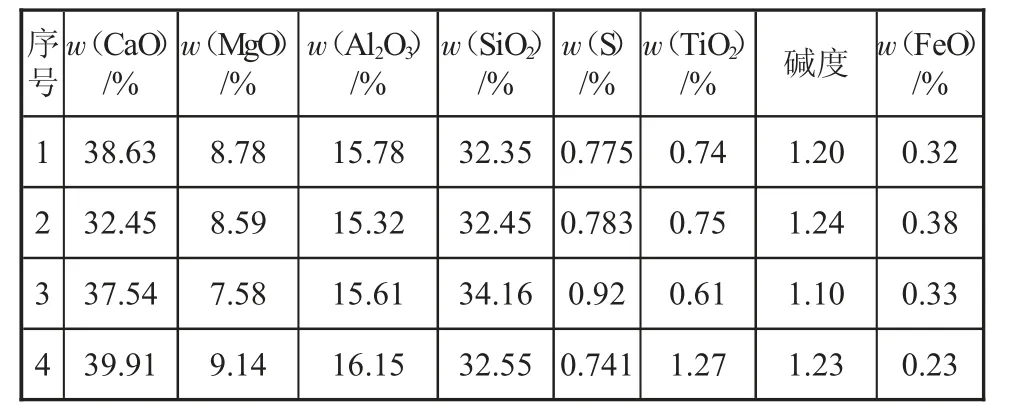

8号高炉炉渣中w(TiO2)≤4%,属于低钛渣冶炼[3]。在使用高钛球团护炉期间,重点控制炉渣二元碱度,一般二元碱度在1.16~1.26范围。炉渣碱度较高,其热晗值也高,有利于保持充沛的物理热,有温度就有利于保持炉渣良好的流动性。其次,较高的炉渣碱度有利于脱硫;在2019年以后由于炼钢工序冶炼品种钢,对生铁中的硫含量要求严格,必保w(S)<0.025%,为保证脱硫效果,炉渣碱度控制在1.16~1.26。较高的炉渣碱度控制,在实践生产中,也取得了较好的效果。但是在休复风过程中,在处理炉况过程中,必须下调炉渣碱度。具体炉渣成分控制见表3。表中序号1是2019年平均炉渣碱度,序号2是2020年1月—10月平均炉渣碱度,序号3是长期休风检修时炉渣碱度,序号4是入炉高钛球比例较高时炉渣成分。

表3 炉渣成分统计表

3.4 量化炉前出铁管理

加强对炉前出铁组织的管理,对打泥量、铁口深度、出铁时间详细记录。堵口打泥量控制在150~200 kg,铁口深度维护在2 400~2 800 mm,出铁时间控制在80~100 min,出铁炉次15~16炉次/日。及时联系铁水罐,做好出铁前的各项准备工作,提高正点出铁率≥90%;保持泥套完好、适宜、坚固,杜绝冒泥,保证打泥量,提高铁口合格率≥98%;正确开堵口操作和准确的开堵口判断,控制避免开铁口时直接钻漏和钻开;制好铁口孔道,减少烧铁口、焖炮等非常规手段使用,控制铁口流速2.5~3.5 t/min,控制铁量差≤10%。推行“零间隔出铁”缩短渣铁在炉内的停留时间,安全、及时排净渣铁。

3.5 调整送风制度,提高风速,发展中心气流

首先是提高风温,风温由2019年年初的1 100℃逐步提高到现在的1 193℃使用,提高风温后,煤气流速增大,实际风速提高,有利于煤气流的一次分布布向中心。其次是缩小风口面积;2019年初时风口面积为0.221 6 m2,2020年10月风口面积为0.214 2 m2,风口面积缩小了0.007 4 m2,在风量不变的情况,有利于提高风速,吹透中心,活跃炉缸。同时,缩小风口面积,发展中心气流,也有利减弱环流对炉缸边缘的冲刷和减弱边缘气流,有利护炉。

3.6 调整装料制度,发展中心气流,稳定边缘气流

球团矿是直径8~16 mm的球状炼铁原料,其自然堆角小,24°~27°,在炉内滚动性好,安息角小,在高炉内布料时易于滚向炉子中心[4]。当球团矿比例较大时将导致中心过重,使中心气流会明显减弱甚至消失。所以,生产中对布料角度进行调整,具体是调整焦炭最小环位角度为20°~22°,增加该环位布料比例至18%~20%。控制布料角度的最大环位≤34°,矿角差保持在0°~2°,确保中心气流有,边缘气流不过重。

其次是加强筛粉;球团矿还原性能好,但酸性球团矿的还原软熔温度一般较低,低温还原粉化严重,高温强度差[5],这些不利因素将导致料柱透气性变差;加上长距离倒搬运输,粉末偏高。所以要加强入炉球团料的筛粉工作。对入场粉末多的外购球团,在原料场进行一次筛粉,在高炉槽下进行二次筛粉再入炉。布料角度的调整上,边缘气流不能过分压制,要稳定边缘气流,以利顺行。原则还是确保中心气流有,边缘气流不过重。

4 实践效果

4.1 护炉效果

炉缸热电偶温度降低。进入2020年来,炉缸标高7 200 mmF点温度由192℃最高上升至247℃,J点热电偶温度由135℃最高升至233℃。标高8 199 mm的F点热电偶温度由198℃最高升至266℃,J点热电偶温度由119℃最高升至180℃。通过长期的使用高钛球团护炉后,炉缸标高7 200 mmF点温度下降至现在的200℃,J点热电偶温度下降至现在的130℃。标高8 199 mm的F点热电偶温度下降至现在的195℃,J点热电偶温度下降至现在的123℃。其它标高的热电偶温度也有不同程度的下降,整个炉缸热电偶温度受控,护炉效果明显。

4.2 技术经济指标

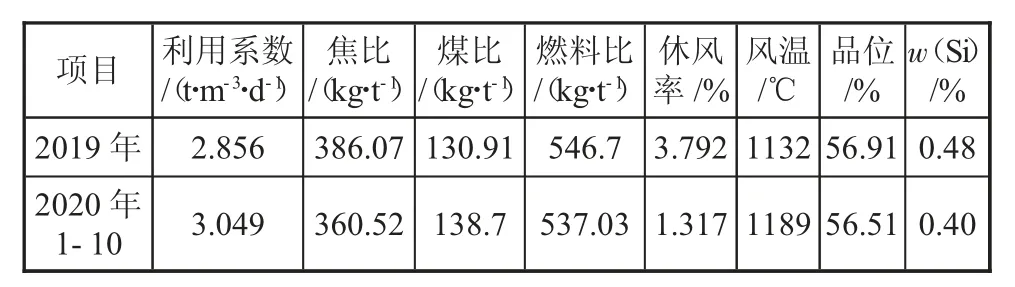

技术经济指标良好。在使用高钛球团期间,高炉炉况稳定顺行,炉温充沛,渣铁流动性好,技术经济指标也维持在较好的水平,具体指标见表4。

表4 8号高炉部分技术经济指标

5 结论

高钛球团护炉,可作为一种常态化的护炉措施实施。入炉比例控制在5%~10%之间,w(Ti)在0.060%~0.100%之间,起到护炉作用的同时,基本不会影响高炉的正常生产。也可作为护炉的配合措施进行使用。当高炉出现难行,长期休风、复风计划检修时,要停止高钛球团使用。

使用高钛球团期间,要加强生铁含硅量和炉渣碱度的调控。保证炉温适当高些,生铁含w(Si)为0.35%~0.55%,不能连续低于下限操作,保证铁水中的TiO2含量,确保护炉效果。炉渣碱度控制在1.16~1.26之间,保证良好的流动性,保证脱硫效果。

使用高钛球团期间,要加强炉前出铁组织,量化对炉前的出铁管理。要保证正点出铁率,铁口合格率,铁量差等指标在要求范围。

使用高钛球期间,随着使用比例的升高,上部要加强筛粉控制,减少粉末入炉,采取发展中心气流和稳定边缘气流的装料制度,下部要采取发展中心的送风制度,保证中心气流顺畅,边缘气流隐约出现。