H型钢厚腹板工艺延迟裂纹原因分析

2021-05-26谈群峰

谈群峰

(山东钢铁股份有限公司莱芜分公司型钢厂,山东 济南271104)

按型钢的断面形状划分,主要包括H型钢、工字钢、槽负、角钢等多种类型,其中,以H型钢为主的钢结构,塑性与柔韧性好、结构科学合理、整体稳定性高,因此,成为各种大型钢结构建筑当中首选的经济型断面钢材。但是,在H型钢厚腹板的焊接工艺中,受到钢材淬硬倾向、焊接接头含氢量又及接头拘束度等因素的影响,腹板工艺常常出现延迟裂纹,如果不及时采取有效的处理措施,将给钢结构的整体稳定性与安全性造成严重影响。以某城市火车站候车大厅工程项目为例,该工程总用钢量为2.3万t,候车大厅主梁数量为5根,均用拱桁架予以支撑,次梁檩条以横向排布的方式连接为整体结构。最大跨度为115 m,高度为35 m,项目所用钢材为S355英国标准,屈服强度值为355 MPa,型钢腹板的厚度值介于60~140 mm之间。在焊接作业时,采用二氧化碳气体保护焊。由于,候车大厅焊接位置较高,三角拱桁架弦杆截面尺寸较大,这就给焊接施工增加了难度[1]。

1 H型钢腹板的力学性能

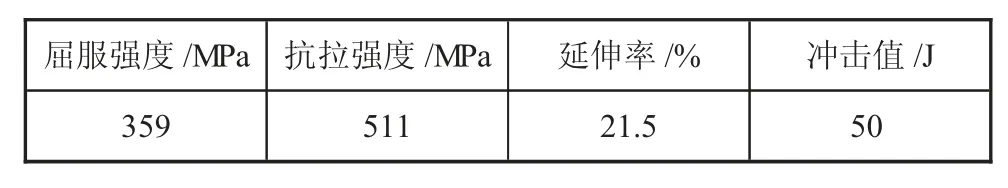

与其他类型的断面钢材相比,H型钢经济性好、精度高、残余应力小,但是,在该项目施工之前,施工单位在对H型钢腹板的力学性能进行测试试验时,发现抽检的样品当中型钢腹板的力学性能不合格,抽检结果显示,腹板的抗拉强度与屈服强度较大,而延伸率偏低,冷弯时极易出现断裂现象。在测试腹板的拉伸率时,断口处无明显变形,无明显缩颈现象,塑性变形不明显,因此,可以判断腹板断口类型为脆性断口。下面以规格为700 mm×300 mm×13 mm×24 mm的H型钢为例,其腹板力学性能的平均值测试结果见表1。

表1 H型钢腹板力学性能平均值统计表

2 厚腹板工艺产生延迟裂纹的原因分析

该候车大厅的钢结构工程所使用的H型钢,腹板厚度在60~140 mm之间,由于腹板较厚,因此,焊接作业时,腹板工艺的位置极易出现焊接裂纹,其中近下翼缘的工艺位置较多,通过现场测定,工艺裂纹与腹板焊缝间的距离为5~20 mm,二者之间的夹角为45°裂纹的起始位置处在工艺圆弧中部,裂纹长度介于3~7 m之间。

通过技术人员对焊接工艺进行评定发现,裂纹区所在的工艺位置均处于热影响区,在探伤测试时,技术人员分别采用了两种探伤方法,一种是超声探伤法,另一种是磁粉探伤法,利用超声探伤法并未发现工艺存在裂纹,而利用磁粉进行探伤时,发现工艺的位置存在在量的裂纹,由此可以得出测试结论:即该工艺也裂纹属于近表面裂纹,另外,在对焊缝进行探伤测试时,焊接施工已经结束16 h以上,因此,这种近表面裂纹可以认定为延迟冷裂纹。产生延迟冷裂纹的主要原因:H型钢的淬硬倾向;焊接接头的含氢量;焊接接头的拘束度。

3 腹板焊接模拟试验

为了确定产生延迟裂纹的原因,进而制订有效的预防措施,技术人员选取1∶1比例的H型钢试件进行焊接模拟试验。选取的钢试件的截面尺寸为1 500 mm×500 mm×100 mm×100 mm,模拟试验时间选择在焊接作业结束16 h以后进行,探伤方法主要采用超声波无损探伤与磁粉探伤法,探伤结果为合格。

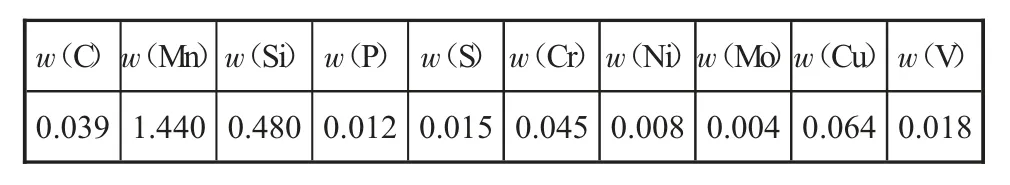

首先对H型钢材试件的化学成分进行分析,钢材当中含有元素成分见表2。

表2 H型钢材试件的化学成分 %

结合钢材试件化学元素的质量分数,可以利用数学计算公式(1)求解钢材试件的可焊性。

通过计算结果可以看出,该工程使用的H型钢材与标准要求相符。在焊接过程中,选用的焊丝为GMX-71Ni药芯焊丝,而二氧化碳气体保护焊本身属于低氢焊接法,其扩散的氢含量在8 mL/100 g以下。

3.1 焊缝力学性能测试

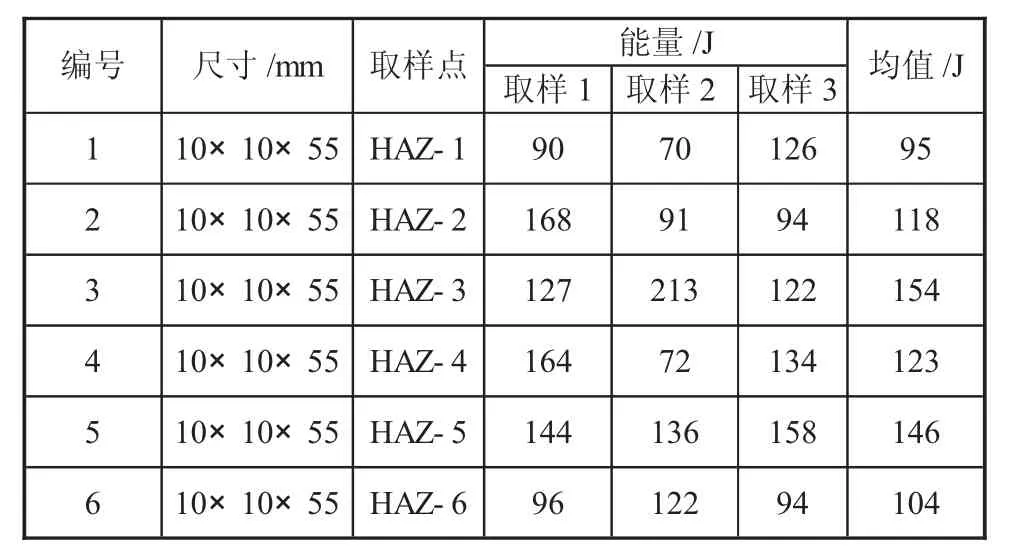

选取H型钢试件分别对试件的拉拔力学性能以及冲击韧性进行测试。测试结果如表3、表4所示。

表3 拉拔力学性能测试结果

表4 -20℃夏比冲击测试结果

3.2 钢材各部位宏观金相

通过对钢材试件各部位宏观金相图的观测发现,母材区域比较粗糙的为铁素体与珠光体,热影响区除了粗糙的铁素体与珠光体外还含有针状铁素体成分,因此,H型钢具有较好的冲击韧性与抗裂缝性能。而在焊缝区域,铁素体与珠光体呈现出非连续性布置的情况,在观察试件显微组织时,也未发现脆性马氏体的成份,这就足以证明该工程选用的H型钢材冲击韧性、抗裂纹性较好,而且也采用了正确的热处理方式。

3.3 试验结论

通过选取钢材样本试件进行焊接模拟试验,能够发现H型钢材试件的在焊接之后,焊接工艺并未出现裂纹,这说明焊接效果较好,这样就可以排除焊接工艺的影响因素。在焊接模拟时,与施工现场唯一不同的步骤:焊接模拟试验解除了焊缝两端的约束,其他步骤大体相同,而在施工过程中,厚腹板焊接的约束过大,由此可以判断出,焊接接头的约束作用是产生工艺延迟裂纹的主要原因。在约束力作用下,大部分应力集中在工艺边缘的位置,此时,氢在工艺边缘处堆集,进而加快了裂纹产生的速度。而焊接工艺主要以二氧化碳气体保护焊为主,这种工艺选用的药芯焊丝完全属于低氢工艺,因此,对焊缝的影响并不严重。另外,在《钢结构焊接规范》当中,明确规定,H型钢厚腹板在焊接施工时,不得使用对接焊缝的方法,对于焊接工艺与角焊缝之间留出的200~300 mm缝隙不进行焊接作业,这样能够有效避免焊缝相交的情况。

4 H型钢厚腹板工艺延迟裂纹的预防措施

4.1 释放残余应力

由于在施工现场需要对焊接过程进行热处理,因此,技术人员应当对热处理全过程进行监督,务必做到充分预热,以防止温度下降过快,使钢材出现脆化现象。在热处理工艺结束后,应当对焊接接缝进行保温,保温时间应当在2 h以上,这样才能利用退火处理消除焊缝处的残余应力,使钢结构内部的各组成部分能够得到充分细分,确保氢充分析出。通过这种方法,能够有效预防工艺也延迟裂缝的产生,同时,也能够提高钢结构的焊接质量[2]。

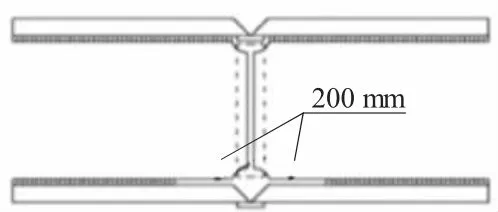

4.2 减少焊接接头的约束度

由于焊接接头约束度是产生工艺延迟裂缝的主要原因,因此,技术人员可以通过改变钢结构的构造来减少焊接接头的约束度。首先将各个梁体的端头预留出一段长度约为200 mm左右的角焊缝,然后安装两段工字梁,在焊接施工时,受力较大的翼缘板对接焊缝,同时,腹板对接焊缝,最后,对腹板与翼板的组合结构焊接角焊缝。这种改变钢结构构造形式的方法,给腹板收缩预留出足够的空间,这就使焊接应力大幅减少,在没有应力聚集的情况下,工艺延迟裂纹发生的几率也将降到最低点。减少焊接接头约束度措施如图1所示。

图1 减少焊接接头约束度措施

5 结语

通过对H型钢厚腹板进行焊接模拟实验发现,产生工艺也延迟裂纹的原因有H型钢的淬硬倾向、焊接接头的含氢量以及焊接接头的拘束度,其中,厚腹板焊接约束过大是产生裂纹的关键,因此,在实际施工过程中,技术人员应当以减少焊接接头的约束度、减少接缝的残余应力为契合点,不断优化和焊接工艺,在确保钢结构整体稳定性的同时,为社会贡献更多的优质工程。