高炉高效排锌工艺的研究

2021-05-26付强

付 强

(山钢股份莱芜分公司炼铁厂,山东 济南271104)

近年来,社会经济在快速发展的同时,越来越多新型能源材料不断涌现,对我国传统钢铁生产工业造成了一定的冲击,钢铁生产工业形势越来越严峻。为了尽可能的减少成本,会对钢铁生产过程中所产生的瓦斯灰、红泥以及高锌碱灰等进行回收再利用,从而造成高炉锌实际负荷不断增加。随之而来的锌负荷超标也越来越严重,而钢铁生产企业高炉也也都相继出现了炉况波动的问题,渣皮脱落问题层出不穷,也导致钢铁生产的成本不断攀升。为了尽可能的减少炼钢作业中,高炉内锌的不断聚集,相关从业人员就必须要针对当前存在的问题,采取相应的解决措施。首先,可改善原材料基础条件,从而达到减少锌负荷的目的,并停止增加瓦斯灰。其次,还可以进行下部调节,并提升锌的实际排出率,并通过上部装料与下部送风有效结合的方式,从而最大程度上保障高炉炉况的安全稳定运行,并且实现高炉排锌的最终目的。

炼钢生产过程中,高炉锌富集是非常常见的,且不断的循环富集存在以下危害:首先,高炉的寿命会受到严重危害,Zn蒸气聚积在炉墙上方,并且与炉料产生反应,并逐渐形成熔点比较低的化合物以及炉瘤。同时会使得炉衬慢慢软化,从而加快侵蚀的速度。其次,还会对燃料的整体冶金性能产生一定影响。锌蒸气逐渐沉积氧化之后会逐渐形成ZnO,从而提升烧结矿还原粉化指数,焦炭的反应性开始发生变化,发生反应以后,整体强度有所降低。锌富集比较严重的情况下,炉料的透气性以及空隙度发生变化,高炉中煤气通道会变小,炉内材料无法正常下降,有些时候会在管中结瘤,导致煤气通道发生阻塞。

1 氯化物的具体排锌方法

1.1 高炉锌冶金过程

高炉内锌在400~500℃高温环境下,会慢慢还原,直到完成整个还原过程,还原后的锌沸点在906℃,锌会随着炉料逐渐下降到到软熔带,该环境温度为1 100~1 400℃,锌在该区域环境下,便会逐渐挥发,从而形成锌蒸汽,并上升至高炉上方,同时还会被逐渐氧化成为ZnO,部分ZnO微粒物质会进入到高炉系统当中,其中部分会附着于炉料之上,炉料逐渐下降,之后被再次还原,挥发并不断的循环,不断的重复,即在高炉当中,锌会反复的被还原富集[1]。

1.2 氯化物的配比选择与具体排锌时间

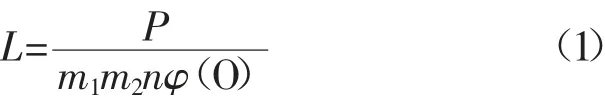

为了进一步明确在具体试验中,氯化物的具体检测时间以及实际用量,要对氯化物的排锌与配比具体时间进行确认。结合实际情况,氯化物配比总量公式如下:

式中:L指的是氯化物配用量,kg;P指的是锌富集量;m1指的是密度,kg/m3;m2指的是氯化物的实际密度;n指的是含氯量;通常情况下1 000 m3之下高炉φ(O)应为0.35%;1 000 m3之上高炉φ(O)应为0.4%。

氯化物比较常见的有以下几类:即MgCl2、NaCl、CaCl2等几种类型,要充分衡量其对整个生产过程与成本产生的影响,应当选择氯化钙,w(CaCl2)要严格控制在1%范围之内。结合当前高炉的具体情况,可在粉煤当中适当增加w(CaCl2)约0.3%左右。排锌时间公式如下:

式中:T指的是排锌具体时间;L指的是氯化物实际用量;X指的是具体配用比例;Y指的是每小时的实际煤量。

1.3 氯化钙排锌方法的具体操作

在正式操作之前,要提前准备足够的氯化钙试剂,选择进行试验的高炉,并根据实践操作步骤经验,高炉内锌负荷达0.75 kg/t,并在喷煤系统当中,安装氯化钙装置,结合具体情况进一步明确相应的试验时间,并在粉煤当中适当增加w(CaCl2)大约0.3%左右,并进行两次喷吹试验。在产生的瓦斯灰当中对锌、Na2O以及TFe的实际含量进行测定,并实时动态化监测燃料的具体使用状况和煤气水pH值的实际变化情况,确定实际排锌情况[2]。

2 试验结果和实际讨论

2.1 瓦斯灰不同成分的实际含量变化

针对实际情况,大约有超过95%的锌主要是通过瓦斯灰所排出,因此,要实时观察瓦斯灰当中整个试验前后的变化以及锌含量,这也是衡量排锌效率的基本依据,并进一步观察瓦斯灰当中钠、钾以及铁等相关元素的变化情况,也能够充分反映出该工艺技术对脱碱率产生的影响。图1是在两次试验前后瓦斯灰的具体成分变化情况,能够明显看出瓦斯灰当中w(Zn)明显上升到4.63%左右,排锌效果显著提升,增长率超过60%。数据表明,该工艺技术具有良好的排锌效果。同时对瓦斯灰当中各个不同元素进行分析观察,能够直观的看到w(TFe)的实际含量逐渐降低,降幅为5%,这也能够反映出高炉排出的铁元素在逐渐减少,同时也能够观察到w(K2O)与w(Na2O)显著升高,增幅在80%与55%,也能够充分表明通过喷吹氯化钙之后,能够大幅度提升锌的排出率。同时也提升了钾、钠等元素的排出效果。

图1 瓦斯灰中不同成分的变化情况

2.2 燃料比变化情况

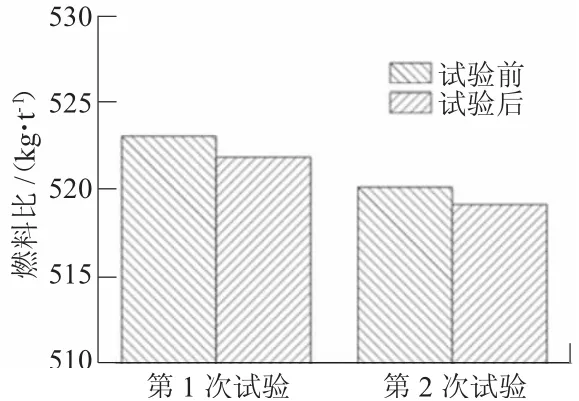

燃料比能够充分反映出成本投入以及工艺耗能情况,应当实时观察燃料比的实际变化状况,图2是两次试验前后燃料比的具体情况。

从图2中看出,燃料比有所下降,降幅为1.00kg/t,也能够充分反映出在整个炼钢操作中,该工艺技术使得燃料比显著降低。同时也能够有效改善硫负荷,并且提升了喷煤量,有助于实现节能降碳的目标,创造更大的经济效益。

图2 燃料比的实际变化情况

2.3 煤气水pH值实际变化

为了进一步分析该工艺对煤气产生的影响,会对煤气水当中的pH值变化情况进行实时监测。通过对试验前后的实际变化规律进行对比分析,在粉煤当中适当加入一定量氯化钙之后,能够明显观察到煤气水酸性正在不断减弱,pH只由实验之前的4.5逐渐上升至5.0与5.3。煤气水的酸性逐渐降低,这样也能够降低煤气管道遭到腐蚀的情况,大幅度提高了设备的实际使用效率,延长寿命,降低损耗与投入成本[3]。

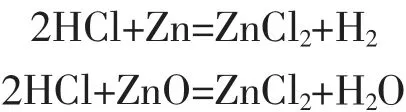

3 喷吹氯化钙排锌工艺技术基本原理

通过进一步深入分析在整个炼钢过程中,氯的特点以及燃烧过程中的行为,可得出,在高炉高温还原环境下,氯主要是以氯化氢的形式呈现,氯化氢和Zn以及相关化合物之间发生反应,并逐渐形成ZnCl2,其中一部分氯化锌熔点较低,逐渐被气化,并通过气态的方式被排出,从而有效减少了黏结至炉料上的情况。高炉内软融带以下与以上情况的化学反应式如下:

一般情况下,高炉内锌主要源自于焦炭、烧结矿等,原料不断的加热以及下降,锌也会逐渐得到还原,并且慢慢进入到高温区域当中,当温度越来越高时,锌便会慢慢气化,之后其中一部分便会被排出到高炉之外,还有一部分会慢慢转移到高炉上部,当区域内温度慢慢降低时,其中部分锌会在炉墙上方发生黏结,部分随着煤气逐渐被排出,部分锌富集于高炉之内[4]。

在高炉喷吹氯化钙工艺实施过程中,氯化物和煤粉一同进入到高炉当中,并逐渐形成氯化氢,慢慢上升的气体和炉内富集以及黏结的锌开始发生反应,从而生成气体并被排出。气体上升时,和下降的蒸气开始发生反应,从而逐渐形成氯化锌气体,被直接排出,从而达到高效排锌的目的[5]。

4 结语

通过实验可得出,高炉喷吹氯化钙工艺在实践操作过程中,效果显著,具有良好的排锌效果,增长率超过50%,同时,煤气水当中的pH值逐渐增大,大幅度降低了煤气管道被腐蚀的机率。该方法操作性与稳定性强,能够有效改善高炉锌富集循环的突出问题,为高炉排锌工作的开展以及具体实施操作提供了科学合理的技术经验与借鉴。