取向硅钢(CGO)焊缝质量优化

2021-05-26张亚琦

张亚琦

(山西太钢不锈钢股份有限公司冷轧硅钢厂, 山西 太原030003)

取向硅钢硅含量接近3%,冷轧时变形抗力大,易断带,多采用二十辊轧机轧制,但日本川崎首次开发出冷连轧方法生产[1]。为了满足国内市场需求,山西太钢不锈钢股份有限公司(以下简称太钢)首次尝试在1450酸连轧机组生产取向硅钢(CGO),在连续生产中,焊缝经过酸洗、轧制需承受很高的拉伸应力、弯曲应力和轧制力,焊缝断带率高,严重影响生产效率。针对取向硅钢及激光焊机的特殊性,太钢1450酸连轧机组通过对设备改进、焊接工艺以及轧制工艺调整,解决了焊缝断带问题。

1 取向硅钢(CGO)焊接特点及断带原因分析

太钢1450酸连轧机组采用米巴赫HCSLH 14型焊机,激光功率6 kW,采用氦气做为保护气。激光焊的光束能量密度极高,和其他焊接方法相比,在焊接过程中具有能量密度高、焊接速度快、深宽比大和焊接变形小的特点[2,3],但激光焊接对工艺要求特别严格,特别是焊缝渗透性、焊丝填充匹配及热处理温度等参数。取向硅钢(CGO)由于Si含量高,Si对α-Fe具有强烈的固溶强化作用,使取向硅钢硬度、强度增加,塑形、韧性下降[1];同时硅钢本身含碳量少,高温下主要为铁素体,激光焊接过程中,由于焊接速度快,热输入量大,晶粒长大明显,在冷却过程中被保留,使焊缝区域应力增大,易开裂,塑形差,必须进行焊后退火处理。

焊缝断带一般是由于焊接质量不良,焊缝通过轧机时在大张力及轧制力下,在三辊张紧处或轧机机架内沿着焊缝发生低速断裂,断口平直,根据生产经验,断带原因主要有以下几个方面:

1)焊接工艺不当。焊接工艺主要包括焊缝渗透性、焊丝填充工艺及热处理三个方面,参数选用不当时会导致焊缝本身存在多种焊接缺陷,如焊缝焊穿或未焊透、焊缝超厚以及热处理后晶粒粗大等,导致焊缝处材料力学性能差,通过轧机进行大延伸变形时,容易发生断带。

2)焊缝过轧机时轧制工艺不合理。轧制工艺主要包括三辊张紧辊压下量以及轧制时弯辊、窜辊的参数设置,当参数设置不合理时,焊缝断带率会升高。

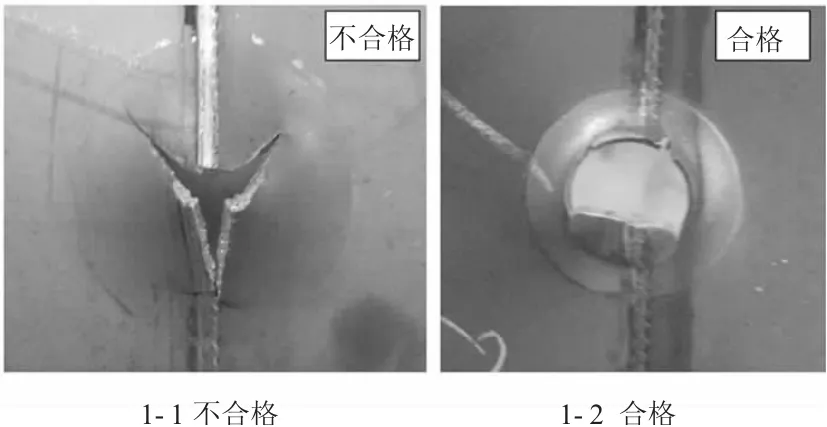

2 焊接工艺改进试验

酸连轧全线经过6组张力辊,8组纠偏辊,焊缝经过38次反复弯曲,焊缝韧性至关重要。通过反复弯曲可以检测焊缝韧性[4],因此将正、反两面打杯突试验(均匀分布5点,计算不合格点如图1)焊缝开裂点数以及取边部月牙试样进行90°弯曲次数做为评价焊缝质量的主要指标。从焊接工艺方面看,影响焊缝质量的主要因素有焊缝渗透程度、焊丝填充工艺及热处理工艺,本试验主要通过对上述因素进行分析论证,选取最优焊接工艺参数。

图1 杯凸试验焊缝质量合格与不合格图示

2.1 焊缝渗透性影响

影响焊缝渗透性因素主要为激光焦距位置及焊接速度两个方面,本次试验使用5 mm厚钢板进行不同焦距值及焊接速度试验,试验后测量切断面焊缝渗透深度。

试验结果表明(如下页图2所示),随着焊接速度的提高,焊缝渗透深度逐渐降低,焊缝宽度变窄,但速度过低时,焊缝过渡熔化。激光焦距对于焊缝渗透深度的影响则呈现抛物线趋势,在-5 mm时焊缝渗透深度最大。

2.2 焊丝填充工艺影响

采用2.6 mm厚取向硅钢进行试验,焊丝采用ER 70S,焊丝直径0.8 mm。

焊丝速度主要根据焊接间隙量进行确定。研究表明,激光焊接过程中焊丝几乎100%过渡到焊接熔池中,因此根据焊接过程物质平衡可计算焊丝速度[2]:

式中:b为焊接间隙,mm;h为板厚,mm;v0为焊接速度,m/min;d为焊丝直径,mm;vf为焊丝速度,m/min;k为填充系数(0.9~1.1)。

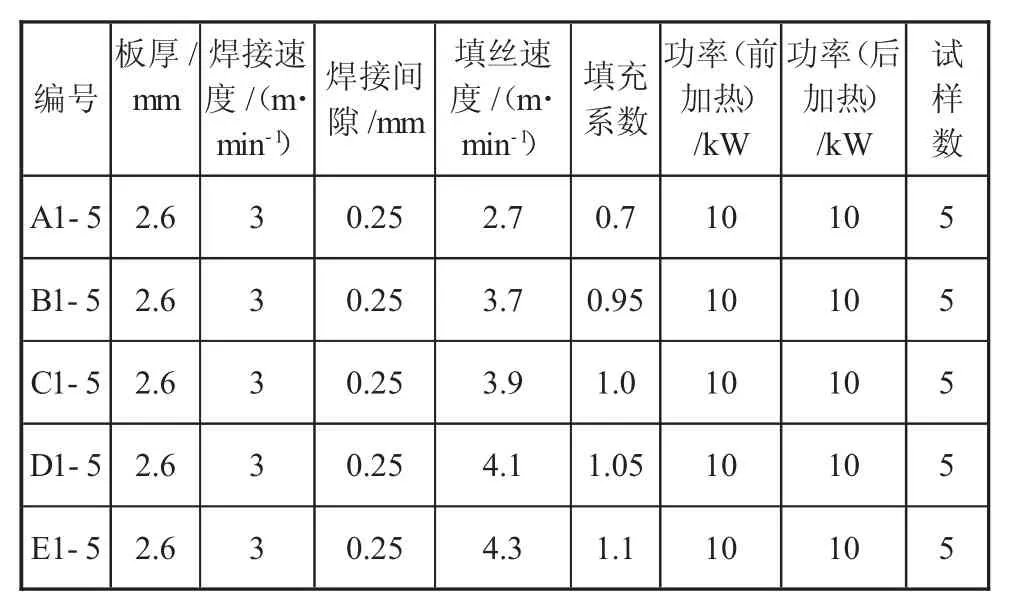

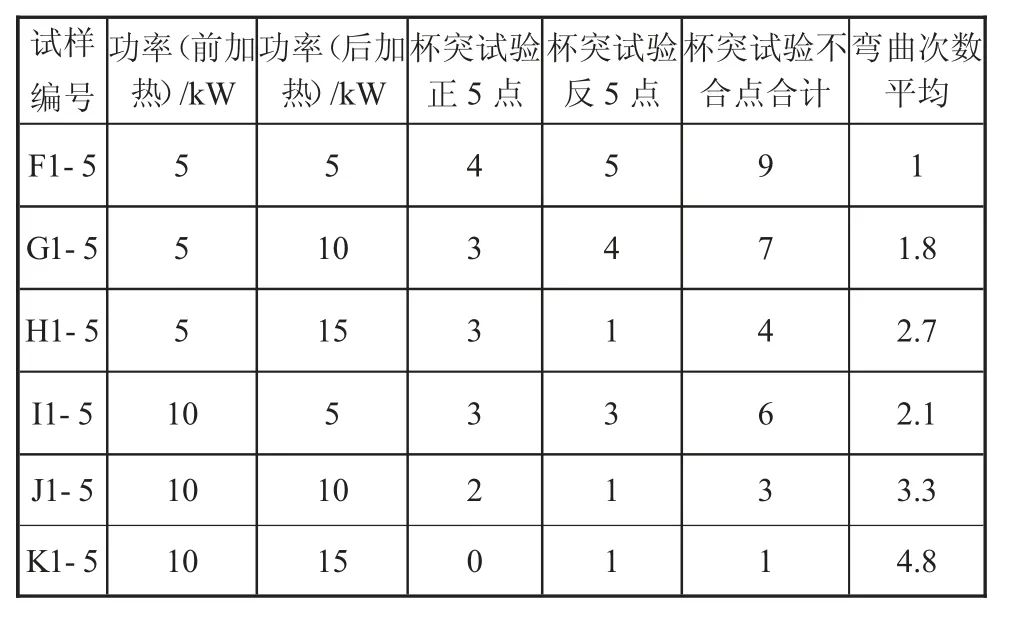

本次试验采取试验方案如表1所示,焊接速度采用焊缝渗透性试验中最佳焊接速度3 m/min,焊接间隙采用焊丝直径的30%(0.25 mm),预加热(前加热)与退火(后加热)均采用感应加热,功率为10 kW,分别按照不同填充系数进行焊丝填充。试验结果(图3所示)表明,选焊丝填充速度4.1 m/min,杯凸不合点最少,抗弯曲能力最强。

表1 试验方案

图3 焊丝速度与焊缝质量关系

2.3 焊缝热处理影响

针对焊缝温度变化大的特点,米巴赫焊机在焊接前后分别有一套加热系统,焊接预热可减缓焊后的冷却速度,降低焊接应力及焊接应变速率,减少焊缝及热影响区的淬硬程度,提高焊接接头的抗裂性。焊后加热在消除焊接应力同时可对焊缝进行退火,提高焊接接头的塑性、韧性。本试验针对取向硅钢,采用表3内前后加热参数进行试验(其他焊接工艺参数与试样D组一致),从结果可看出,预加热(前加热)与退火(后加热)均采用感应加热,功率分别为10 kW、15 kW时,焊缝质量最佳。

表2 热处理工艺对焊接质量影响

3 取向硅钢焊缝轧制优化试验

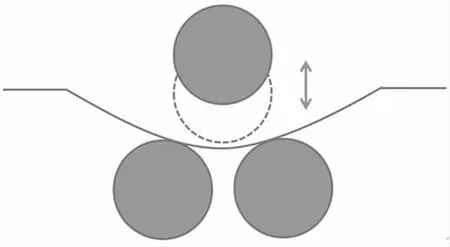

3.1 三辊张紧辊改造

焊缝到达轧机时,经过三辊张紧辊装置(图4所示),后进入轧机进行轧制,该设备主要起稳定轧机前张力作用,但由于压下量巨大,焊缝弯曲度大,导致焊缝进入轧机机架前产生弯曲裂纹,进入轧机轧制后造成断带。因此通过设备改造,添加上辊移动及限位信号,减少上辊压下量(压下量由200mm降低为80mm),在稳定张力的同时减少焊缝在该位置的弯曲度。

图4 焊缝通过三辊张紧辊示意图

3.2 轧机过焊缝模式改进

取向硅钢轧制变形率为75%,焊缝处高出母材约18%,在焊缝过轧机时轧制不稳定,轧制力及张力波动幅度较大。结合焊缝特性,一方面应减少焊缝区域所承受的负载,另一方面需降低焊缝两个边部所承受的张力。通过轧制过程中提前抬辊缝的轧制方法以及调整轧制模型(过焊缝时,机架弯辊力减半),减少了焊缝过轧机时整体承受的轧制压力及边部张力,降低焊缝断带风险。

4 结论

1)焊缝渗透深度随焊接速度提高而降低,焦距值-5 mm时,焊缝渗透深度最大。

2)选用焊接速度3.0 m/min、焊接间隙0.25 mm、焊丝速度3.9m/min焊丝焊接工艺,前加热功率10kW、后加热功率15 kW的热处理工艺,焊缝质量最好。

3)通过三辊张紧辊改造及轧机过焊缝模式改进,有效提高取向硅钢焊缝通过率。