插入式封隔器注水管柱力学及蠕动规律研究

2021-05-26季公明郭宏峰杜晓霞赵广渊杨树坤李啸峰

季公明,郭宏峰,杜晓霞,李 翔,赵广渊,杨树坤,李啸峰

(中海油田服务股份有限公司 天津分公司,天津 300459)

分层注水是解决层间矛盾、调整吸水剖面,提高油田开采效率及实现油田资源稳定高效开采的重要措施。在分层注水施工和实际生产过程中,海上多层段分层注水管柱在井下承受拉、压、弯、扭、流体压力等多种载荷,并受到活塞效应、鼓胀效应、弯曲效应、温度效应(以下简称4种效应)的影响;海上注水井分注层段多且单层注入排量大,使得管柱受力及管柱蠕动状况更加复杂,井下温度变化以及井况参数等因素易造成注水管柱变形严重,甚至可能造成管柱断脱、管柱永久性螺旋弯曲、封隔器中心管断裂、封隔器密封损坏等,从而导致注水管柱失效,产生巨大的经济损失[1-6]。

为了研究实际作业过程中注水管柱的受力状况、温度变化规律、管柱变形规律和封隔器蠕动规律,本文在诸多学者研究的基础上,针对插入式封隔器注水管柱的力学及蠕动规律进行研究,从而设计更安全的管柱结构,并提供分析数据,指导分层注水参数的合理选择,避免发生管柱失效事故,延长注水管柱的工作寿命[7-15]。

1 插入式封隔器管柱结构特点

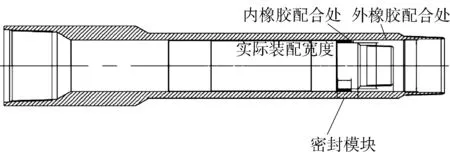

插入式封隔器通过密封模块与密封筒内壁之间的过盈配合来实现密封。图1为插入式封隔器的结构示意图。

a 密封接触面示意

b 插入密封与密封筒配合结构示意

由于插入式封隔器是过盈配合,对密封筒内孔的表面质量提出了更高的要求,必须达到一定的粗糙,并且不能有损伤或者腐蚀。密封模块的过盈也要控制在一定范围内,如果太大,在插入密封时会出现划伤,太小则无法保证密封。

插入密封的特点是结构简单,便于操作,因此在海上油田被广泛使用。

2 注水管柱力学分析模型

注水管柱在井筒中的受力情况非常复杂,为真实反映管柱在井筒中的实际受力状态,充分考虑摩擦、内外压、粘滞摩阻、井斜角、井眼弯曲等各种因素的综合影响,结合管柱的4种效应,建立管柱的三维力学分析模型[16-20]。如图2所示。

图2 分层注水管柱的三维力学分析模型

注水管柱在其工作工况中处于平衡状态,其力学平衡方程为

(3)

3 注水管柱蠕动分析

3.1 蠕动机理研究

图3 封隔器受力模型

该处的力学平衡方程为:

整理得:

FΔτ+Fp=f

(7)

式中:封隔器位置上、下节点间真实轴向力的差值用FΔτ来表示;力的作用点在封隔器处的压力引起的力用Fp来表示;轴差力通过FΔτ和Fp这2个力的和来计算;密封筒对胶筒所产生的摩擦力用f来表示。

若胶筒最大静摩擦力为fmax,当FΔτ+Fp>fmax,轴差力大于保持平衡的上界,也就是大于胶筒的最大静摩擦力fmax,胶筒此时会处于受力不平衡状态,产生轴向运动,称之为管柱蠕动现象。

3.2 管柱蠕动分析流程

轴差力可通过如下方式进行计算:假设管柱处于受力平衡状态,不产生管道蠕动现象。则胶筒轴向位移为零,即边界条件为Δujt=0,结合管柱力学效应,FS的值通过循环反馈的流程便可以计算出来。计算流程如图4所示。

图4 等效轴差力的计算流程

当胶筒由于受力不平衡产生轴向运动后,会在新的位置再次保持平衡状态,由原位置到新的平衡位置的轴向距离的插值就是需要求解的蠕动量。原位置已知,胶筒的新平衡位置可以由4种效应理论计算得出。需要先确定管柱各个节点上的等效轴力。等效轴力可以由图4的计算流程得出。

以封隔器数目为n,配水器数目也为n的n级n段注水管柱为例。将封隔器下入定为起始状态。在第n级封隔器不出现蠕动的条件下,分析第n-1级的受力情况,并判断是否发生蠕动。如果n-1级封隔器出现蠕动,则对其蠕动量和自由移动变形进行计算。如果未出现蠕动,计算该级管柱受力的变化后,计算n-2级封隔器的受力。按照此方法类推到封隔器的第1级。在n级n段注水管柱中,具体的蠕动计算流程如图5[21]。

图5 n级n段管柱蠕动分析流程

4 插入式封隔器摩擦力分析

有限元模拟法是获取胶筒与密封筒间的最大静摩擦力的有效方法之一。通过分析胶筒有限元模型上的接触应力后,在胶筒与密封筒的接触节点处获取其接触应力和位移。存在于密封筒和胶筒之间的总接触应力可以通过积分的方法获得,即,在接触面上对接触应力作积分运算,从而获得最大静摩擦力。

1)选取单元类型。

封隔器中心管、密封筒、胶筒等部件采用plane182单元。根据胶筒与中心管、密封筒的接触特点选择刚性-柔性接触。目标单元为其它件与胶筒的接触面,单元类型为target169;接触单元选择胶筒接触面,单元类型为contal172。

2)设置材料特性。

阿氟拉作为一种超弹性材料,是插入式封隔器胶筒常用材料之一。本文采用超弹性材料模型Mooney Rivlin来计算。根据试验数据,模型参数设置为:C10=3.056,C01=0.764;泊松比为0.49,弹性模量为22.92 MPa。密封筒弹性模量为209 GPa,泊松比为0.269。中心管材料为9Cr1Mo,弹性模量为236 MPa,泊松比为0.3。

模拟插入坐封的过程,边界调节设置为:密封筒、中心管在y方向约束,密封筒向左移动1 mm位移,表示插入挤压胶筒过程。其接触应力计算结果如图6所示。

图6 插入式封隔器接触应力云图

在得到胶筒与密封筒间的径向接触应力之后,运用数值积分的方法,可以得到在胶筒与密封筒之间的总接触力为52.41 kN,胶筒与密封筒之间的最大静摩擦力为15.72 kN。

5 实例计算

实例井的井深为2 660 m,最大井斜角为71.3°。对无锚定插入式封隔器注水管柱进行轴力及蠕动量计算,得到其管柱下入及起出受力情况。如表1所示。

表1 各工况下分注管柱力学分析结果

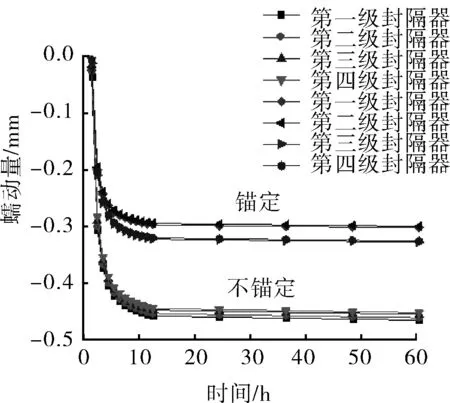

在注水作业过程中,井口压力12 MPa,套压0 MPa,注水量525 m3/d,注水温度20℃。工况变化为:注水60 h,停住12 h,增产措施4 h,注水24 h。管柱的蠕动量如图7所示。

图7 不锚定管柱全工况作业的管柱蠕动规律

在注入和增产措施工况下,由于排量、注水温度、井口压力等因素变化,导致插入式封隔器胶筒所提供的摩擦力不足以阻止轴差力引起管柱收缩,从而带动插入式封隔器向上蠕动;在停注工况,注水井井筒回温,管柱长度随之一起恢复,从而带动插入式封隔器向下蠕动。

该管柱各工况下的蠕动量在-0.8~1.0 m。由于轴向力会在各级封隔器间传递,因此各级封隔器发生的蠕动变化几乎一致,即,蠕动量几乎相等;在工况转换过程中,全管柱最大蠕动量为1.8 m,未超出安全长度,且实例井封隔器正常工作,没有出现密封失效的窜层现象。

此外,对多口实例井开展蠕动量计算,均与现场实际井况较符合,从而反映出该蠕动算法的可靠性。

6 蠕动规律研究

注水压力12 MPa,注入排量525 m3/d,注入液温度20 ℃,分注管柱为4级4段。在该注水管柱第1级封隔器上端和第4级封隔器下端安装水力锚,对某井注水管柱进行蠕动量计算,分析出其蠕动规律,如图8所示。

a 第1级封隔器上方锚定

b 第4级封隔器下方锚定

顶部施加锚定后,第4级封隔器向上收缩0.33 m,与顶部未锚定管柱相比,第4级封隔器处蠕动小了0.35。底部施加锚定后,第4级封隔器向上收缩0.28 m,与底部未锚定管柱相比,第4级封隔器处蠕动小了0.41 m。无论顶部和底部施加锚定,都可以减缓管柱的蠕动量,而且在最下方锚定的效果要优于上方锚定。

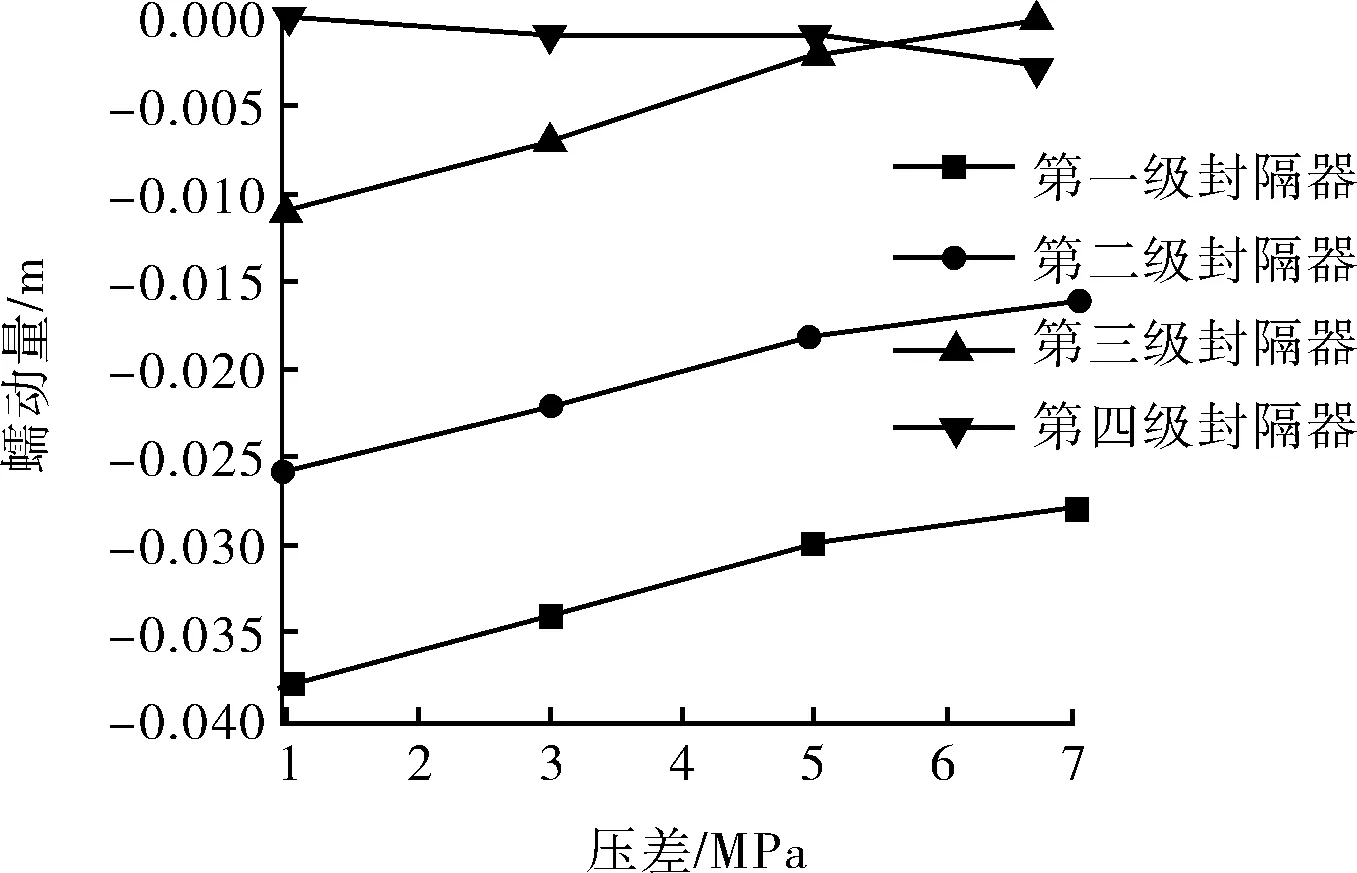

现场应用井,注水压力层间压差为1~7 MPa。将第1~4配水层段节流压差均设置为1 、3、5、7 MPa,其他层段节流压差均设置为1 MPa,分析最高节流压力在不同层段下锚定与不锚定的管柱蠕动量变化规律。

1)大节流压差不锚定管柱蠕动量变化规律。

如图9所示。注水管柱的蠕动量对最下层压差变化较为敏感;在其它层段压差变化时,管柱的蠕动量变化较小;当节流压差达到一定值时管柱自身也能起到锚定作用,但封隔器长期需要承受大压差,对胶筒伤害较大。

a 第1层大节流压差

b 第2层大节流压差

c 第3层大节流压差

d 第4层大节流压差

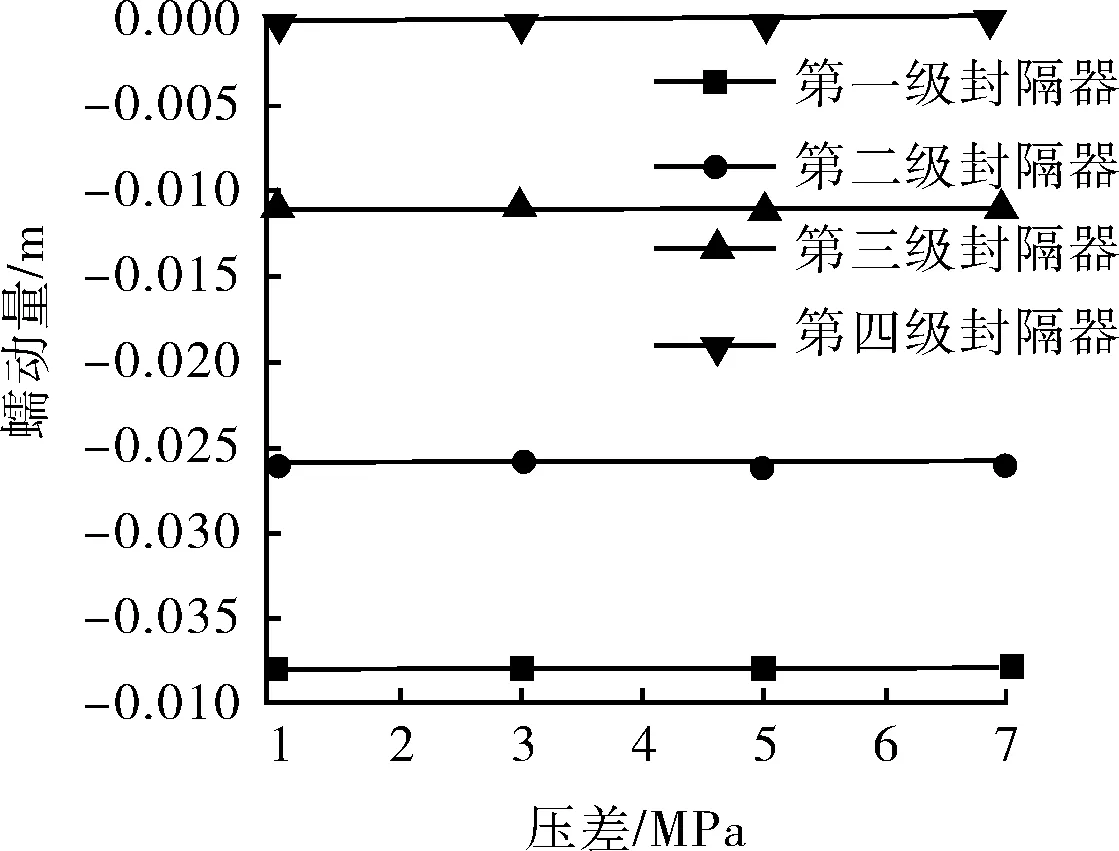

2)大节流压差锚定管柱蠕动量变化规律。

如图10所示。在锚定状态下,管柱蠕动比不锚定状态下要小。因此,应根据油藏细分层注水开发需求,加入锚定结构确保插入式封隔器蠕动量在安全范围内。在管柱锚定情况下,恰当的大节流压差能够减小管柱的蠕动,延长管柱作业寿命。

a 第1层大节流压差

b 第2层大节流压差

c 第3层大节流压差

d 第4层大节流压差

7 结论

1)建立多层段分层注水管柱力学模型,分析管柱蠕动机理。考虑插入式封隔器位置锚定力、摩擦力及4种效应的综合影响,提出了多级多段注水管柱蠕动量分析流程。

2)以某井为例,在下入、注水、停注、增产措施、起出等不同工况下,进行注水管柱受力分析及蠕动量计算。通过与实际对比,证实本文所提出的蠕动分析模型的可靠性,并提出防蠕动措施。