回转窑中心线动态检测方法

2021-05-26刘必成

张 云 刘必成

(武汉理工大学机电工程学院,湖北 武汉 430070)

回转窑被广泛应用于建材、冶金、化工、环保等许多生产行业,它是水泥工业中的核心热工设备。回转窑需要长期在高温、重载、多尘的复杂工业环境下工作,且筒体内部的工作温度分布不均,温差可达数百摄氏度,即使有耐热材料阻隔,高温也会造成筒体表面热弯曲变形,从而对托轮产生不均匀的载荷冲击,引起托轮轴瓦温度升高,甚至可能导致托轮轴瓦烧坏,引发停窑事故。同时,筒体表面的形变会引起回转窑筒体中心线的偏移,导致左右托轮长时间受力不均,同样会引起托轮轴瓦温度升高,甚至托轮位置发生变化。停窑将给企业带来巨大的经济损失。因此,实现回转窑中心线的状态检测,对于及时发现早期故障具有重要的研究价值。

回转窑中心线是长期动态变化的,目前国内外对回转窑中心线问题仍以检测为主。对回转窑中心线的检测方法主要有静态检测和动态检测。静态检测要求回转窑停止运转,现场无震动和高温影响,测量精度较高,但此时回转窑的状态与其正常运转时存在较大差异,因此,静态检测数据不适用于动态运转的回转窑,不能作为回转窑的调整依据,必须进行动态检测。

国内外具有代表性的回转窑中心线测量系统或方法有:(1)丹麦FLS公司研制的轮带位置测量方法,主要是利用计算机的激光经纬仪和电子经纬仪联合完成对筒体和轮带外径上六个空间位置的坐标测定,并计算出轮带的中心位置。(2)德国Polysius公司开发的托轮位置测量法,通过测量托轮、轮带的动态直径和轮带与筒体之间的间隙,根据几何关系推导出筒体轴线位置。(3)武汉理工大学的回转窑三点十字对径直接远距离测量法,该方法采用直角坐标系,在窑体两侧建立与筒体平行的基准铅垂面,并据此建立空间坐标系,根据几何关系可直接计算出各档窑的中心点坐标,检测回转窑的中心线状态。

现阶段回转窑的故障检测技术是一种事后检测手段,当故障已经比较严重时才去作相应的处理。此外,对回转窑中心线的检测也存在着测量设备昂贵、操作复杂、测量成本较高等缺点。为解决上述不足,本文提出了一种新型的回转窑中心线动态检测方法,与以往相比,具有操作简便、安全、精度高、成本低等优点。

1 中心线检测方法及原理

1.1 检测方法

随着检测技术的进步和测量精度的提高,回转窑动态检测技术日趋成熟。对回转窑中心线的动态检测方法可分为两类:一是直接测量法。即三点法或基于三点法的改进方法,其基本原理是将轮带和筒体看成一个近似圆,通过对轮带表面不同的三个位置进行空间坐标测量,可得到轮带的拟合圆,求出其中心坐标;根据筒体与轮带之间的间隙,可以求出回转窑每一档筒体的中心坐标,从而得到回转窑的中心线。二是间接测量法。就是测量托轮和轮带的直径、托轮轴心的空间坐标,根据轮带与托轮的几何位置关系计算得到轮带中心的坐标;根据筒体与轮带之间的间隙,可求出回转窑各档位筒体的中心坐标,从而得到回转窑的中心线。

直接测量法需要测量轮带三个不同的表面位置,这些位置通常位于轮带下表面三分之一处,拟合成的圆与轮带的实际表现存在一定的差距,且计算较为复杂,操作难度较大,回转窑的振动对传感器测量有一定的影响,测量成本偏高;采用间接测量法测量轮带和托轮的直径及托轮的位置,根据几何关系推导筒体的中心坐标,计算简单、操作方便、测量成本低,所测得的各项数据均可间接反映回转窑中心线的变化情况,并可为回转窑调整提供参考价值。为此,研究人员决定采用间接法对回转窑中心线在线检测。

1.2 检测原理

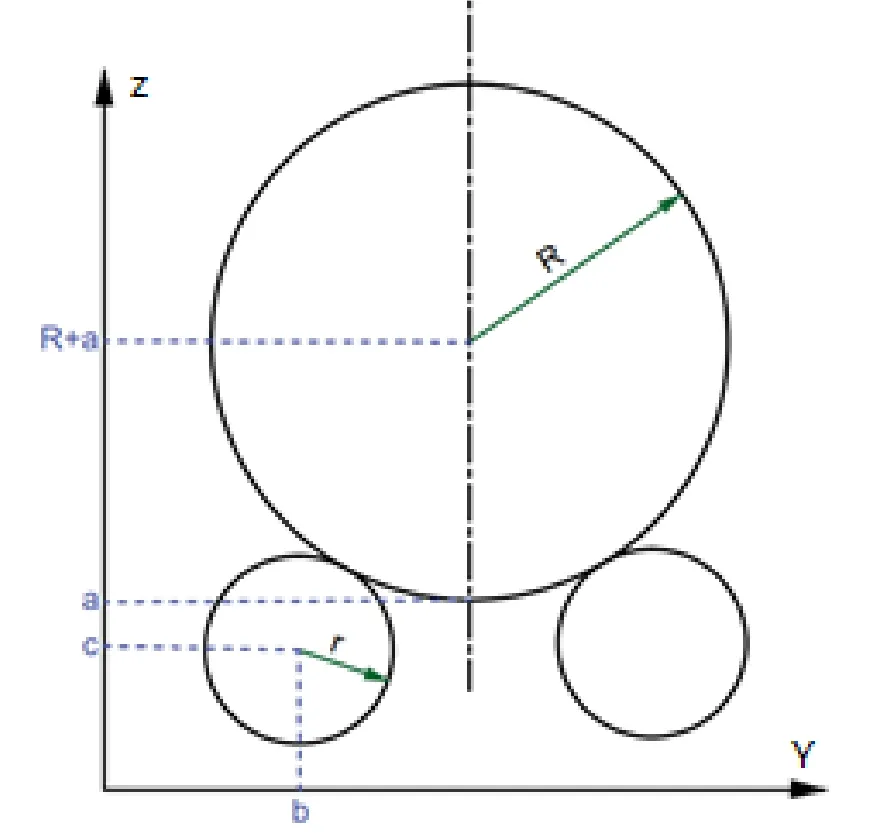

采用间接法在线检测回转窑中心线,需要测量回转窑各档位的轮带、托轮数据,计算出各档位筒体中心点的空间坐标,以整个回转窑为坐标原点建立坐标系,在回转窑两侧建立平行于筒体的水平基准线,分别测量每个档位,计算出轮带中心的坐标(见图1)。

图1 轮带中心检测原理图

由图1可知,回转窑的轮带与筒体位置有明显的几何关系,间接测量法通过轮带与托轮的几何位置关系,经测量托轮和轮带的直径及托轮中心位置计算轮带中心坐标。从原理图可以看出,测量轮带直径D和左托轮直径D1及左托轮1的轴心坐标(y1,z1),经过三角定理的公式,即可计算出该档轮带的中心坐标C(y,z)。

假设轮带中心坐标为(y,z),计算步骤如下:

根据坐标系中两点的距离公式,可计算左托轮1和轮带中心的距离L:

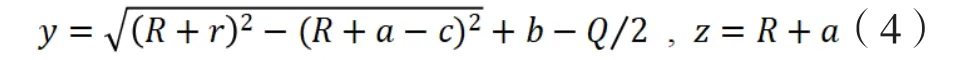

由式(1)和式(2)联立,解得:

式(3)中:

b——左托轮的横坐标;

c——左托轮的纵坐标;

r、R——左托轮、轮带的半径;

a——轮带最低点的纵坐标。

在回转窑运转过程中,轮带内径总是大于筒体外径,所以,轮带与筒体之间总存在间隙。间隙大小为:Q=Rn−r,Rn为轮带内径。轮带间隙可根据筒体和轮带的回转周期进行计算。筒体中心的坐标可表示为:

2 中心线的检测

2.1 轮带和托轮直径测量

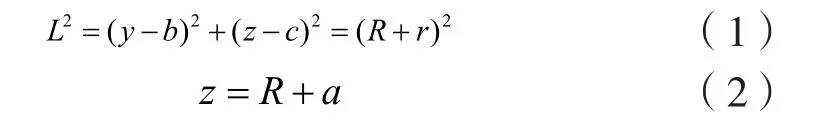

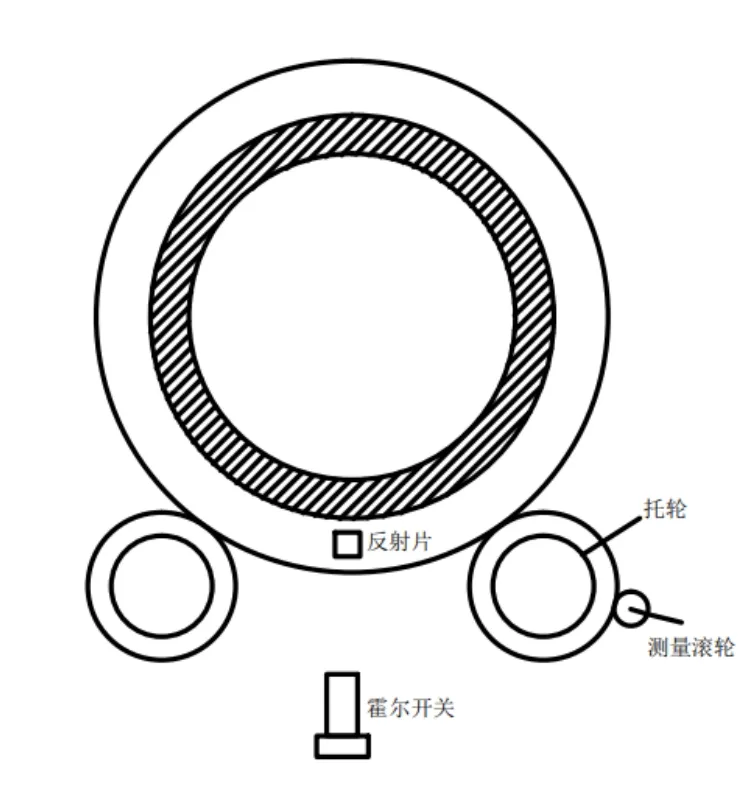

依据中心线检测原理,需要测量轮带和托轮的直径参数,本文采用滚轮法测量托轮和轮带的直径,测量原理如图2所示。

图2 滚轮法测量原理图

将直径为100mm的滚轮安装到光电编码器上,该编码器轴旋转一周产生1 000个脉冲信号。在理想状态下,测量滚轮与被测件之间的纯滚动,其表面的线速度大小相等,则滚轮与被测件的直径关系为:

在直径测量系统中采用霍尔开关控制采集的开始和停止。将磁铁吸附在被测件表面,霍尔传感器固定在能稳定触发信号的位置。当触发霍尔开关上的信号时,系统只采集被测件旋转一周产生的脉冲信号,按公式(5)计算出被测件的直径。

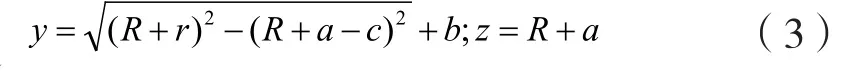

2.2 托轮中心位置测量

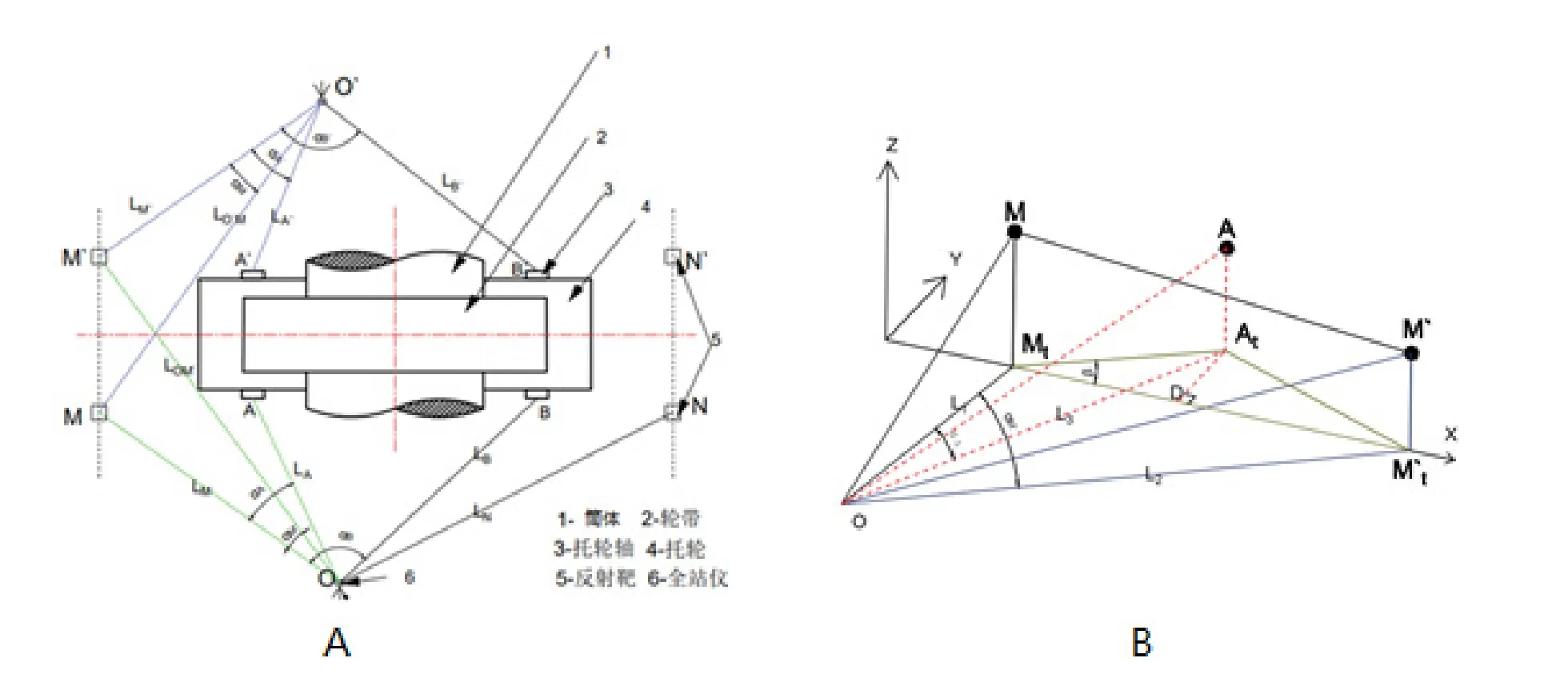

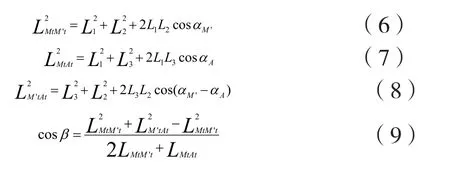

武汉理工大学回转窑检测中心采用中国发明专利的测量方法测量托轮的空间位置,其原理如图3-A所示。在回转窑两侧建立平行于窑轴线的基准铅锤面MM`、NN`,在托轮两侧分别设置全站仪,将靶点M、M`安装在基准线上,从O点开始分别测量 M、M`点(第一个测量M点),然后,测量托轮端面的回转中心A、B(用轴孔定心器定位),得到平距LM、LOM`、LA、LB,高差 HM、HM`、HA、HB和水平角αM`、αA、αB(测量M点时,水平角置零);同理,由O`点测量M`、M、A`、B`点,得到相应的测量数据。

根据图3-B所示的空间原理,可求得A点的空间位置坐标,具体计算公式如式(6)~(10)。以点O为基准建立水平面,点M、M`、A在水平面的投影分别为点 Mt、M`t、At。

图3 动态托轮中心位置测量原理

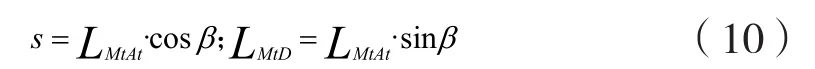

A点到基准面MM`的深度s可根据三角函数关系求得:

则A点的空间坐标为:

XA=XM+LMtD;

YA=s ;

ZA=ZM+(HA-HM)。

3 误差分析

在回转窑中心线的整个测量系统中,中心线的计算结果必然存在一定的误差。对于回转窑的每一个档位都要对测量结果进行误差分析。

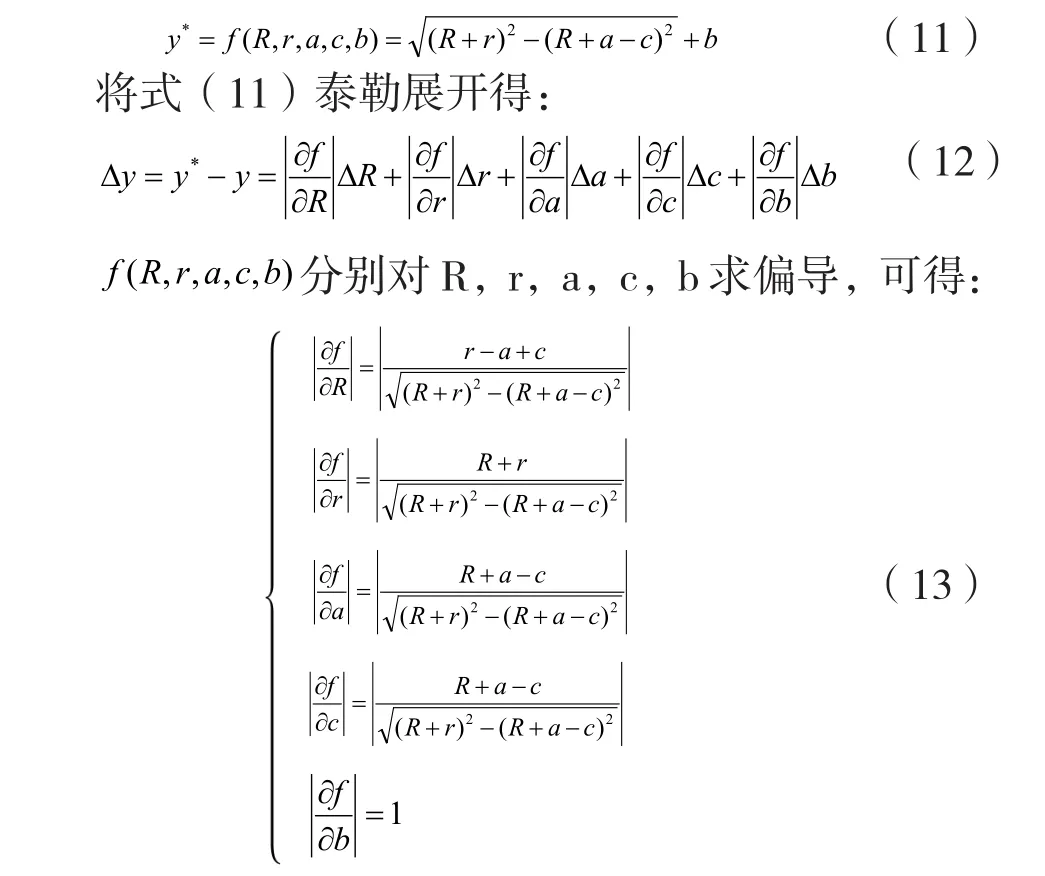

以下对计算出的横纵坐标分别进行误差分析:

(1)Y值误差分析

由式(1)和式(2)知,轮带中心的横坐标可表示为:

由式(12)和式(13)联立可得:

分析结果表明,该检测方法误差较小,适合回转窑中心线的动态检测。

4 结语

本文所介绍的回转窑中心线检测方法安全可靠,检测方便、快捷,测量精度高。通过测量轮带与托轮直径、托轮中心位置和轮带与筒体间的间隙间接得到回转窑中心线,各档筒体中心的三维坐标可以更加直观地显示出回转窑运转过程中中心线的状态,为回转窑的各类故障分析提供有力的依据。使用本方法定期对回转窑中心线进行在线检测,可及时发现回转窑的早期问题,及时调整回转窑状态,避免了大故障的发生,提高了回转窑的工作效率。