沸石-液态水吸附储热系统的释热特性

2021-05-26令狐友强徐德厚岳秀艳周学志徐玉杰左志涛陈海生

令狐友强,徐德厚,岳秀艳,周学志,徐玉杰,,盛 勇,左志涛,,陈海生,

(1毕节高新技术产业开发区国家能源大规模物理储能技术研发中心,贵州 毕节551712;2中国科学院工程热物理研究所,北京100190;3中国科学院大学,北京100049)

传统化石能源带来的环境污染问题日益凸显,因此可再生能源得到了越来越多的关注,太阳能、风能、地热能、生物质能等可再生能源正在加速布局。然而,可再生能源具有不稳定性和间歇性的特点,导致能源供应和需求在时间、空间和强度上的不匹配。储热技术能够有效解决上述不匹配特性,其能够将过剩的热量储存起来,并在需要时释放。

储热技术包括显热储热、潜热储热、热化学储热,吸附储热属于热化学储热方式,具有储热密度高、散热损失小的优势,极具发展潜力[1-2]。目前,吸附储热研究主要侧重于固-气吸附领域,在吸附材料方面主要包括单纯的多孔材料和多孔材料与吸水性盐类形成的复合材料[3-6]。Gaeini 等[7]研究了反应动力学参数对吸附储热系统性能的影响,结果表明,吸附反应越慢,系统的热效率和释热功率越低。Schaefer 等[8]模拟研究了吸附储热系统的释热过程,讨论了沸石形状、沸石材料的直径和入口参数等对释热过程的影响。Damien等[9]进行了沸石吸附储热系统在多种参数下的敏感性分析,结果表明,吸附热、水蒸气摩尔质量和吸附平衡参数,以及入口湿度、入口流量和反应器长度等参数对吸附储热密度和释热特性有较大影响,研究开发了以沸石等多孔材料为基础的水合盐复合材料。谢云云[10]研究了硫酸镁-沸石复合材料储释热特性,获得了反应中水蒸气质量分布和温度场等参数的变化云图,讨论了反应速率变化对储释热性能的影响。马小琨[11]通过数值模拟分析了氯化镁-沸石系统储释热过程,研究讨论了变工况条件下的温度输出特性。刘华[12]研究了活性氧化铝为基质的氯化钙吸附储热性能,结果表明含盐量越大,储热密度和吸附量越大,相对湿度越大,吸附量越大;此外,气固间传热传质慢,饱和吸附量变低,从而影响释热速率和效率。

与固-气吸附储热相比,固-液吸附储热在储释热过程中流体与固体的换热系数更高,储热装置的换热效果更好,且同等条件下固液吸附的饱和吸附量大于固气吸附,储热密度更高。另外,固-液吸附无需加湿器,储热装置相对简单。因此,固-液吸附储热可解决固-气储热换热效果较差、储热密度较低的问题。本文提出一种固-液吸附储热系统。采用沸石颗粒作为吸附剂,液态水作为吸附质,相对于固-气吸附系统,该新型系统结构简单,传热性能好,储热密度大[13]。本文通过数值模拟计算,分析系统释热过程中高径比、沸石颗粒直径以及入口水流速对出口水温的影响,研究沸石-液态水系统的出口水温变化及其演变规律,探索沸石-液态水吸附过程释热特性,为固-液吸附储热系统的设计和应用提供理论指导依据。

1 模型建立

图1 为沸石-液态水吸附储热系统,主要包括空压机、水泵、空气加热器和吸附反应器、阀门和管道等。

图1 沸石-液态水吸附储热系统Fig.1 Zeolite-liquid water adsorption thermal storage system

系统工作原理为储热时,干空气通过空压机送入空气加热器,被加热后的干空气进入反应器中加热沸石颗粒使其受热后发生解吸反应,解吸出来的水分被干空气携带经由储热出口流出,沸石颗粒解吸完全时储热过程结束;释热时,常温水通过水泵被泵入反应器,通过与反应器内干燥沸石颗粒发生吸附反应并且吸收反应热,水温升高,后经由释热出口流出,当沸石颗粒吸附完全时释热结束。该系统结构简单,吸附量大,传热传质性能好,效率高。

1.1 物理模型

图2为反应器结构,颗粒状的沸石堆积在圆柱形反应器内,外部包裹有保温层。可将上述模型简化为二维轴对称模型,如图3所示。

图2 反应器结构Fig.2 Reactor structure

图3 二维轴对称模型Fig.3 Two-dimensional axisymmetric model

将颗粒堆积的空间简化为多孔介质区域;由于吸附剂和吸附质之间传热良好,因此,忽略二者之间的对流换热系数,认为任意时刻流体和多孔介质骨架之间没有温差。由于进入吸附剂的吸附质数量很小,吸附质对吸附剂本身热物性的影响较小,因此,本文在模拟中假设热物性为常数。

1.2 数学模型

本文采用Fluent进行模拟研究,编写二次开发程序UDF 用于模拟沸石吸附导致的流体质量源项以及吸附热导致的流体能量源项。以下为模拟中使用的控制方程及沸石吸附反应速率计算公式。

(1) 连续性方程

(2) 动量方程

(3) 能量方程

式中,ε 为孔隙率;t为时间变量;T为流体温度;u 为流体速度矢量;ρ、c、k、μ 分别表示密度、比热容、热导率和动力黏度,下标f、s分别表示流体和沸石颗粒;S为源项,下标q、u、e分别表示质量、动量和能量。

在Fluent多孔介质模型中,将多孔介质对流体的流动影响看成是流体受到的阻力,即动量方程的源项

1/α表示黏性阻力系数,C2表示惯性阻力系数。

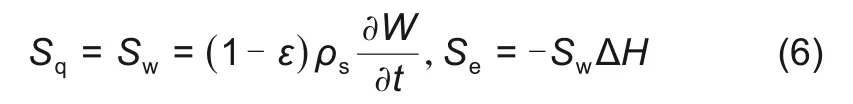

质量守恒方程的源项为吸附反应中的单位体积空间对应的吸附量

∂W/∂t 表示单位时间内单位质量沸石吸附的水的质量;∆H 为吸附反应焓,表示单位质量的水发生吸附反应发出的热量;Sw表示单位体积吸附剂单位时间内的吸附量;Sq为质量源项,表示单位体积在时间内的质量增量;Se为动量源项,表示单位体积在单位时间内动量的衰减量。

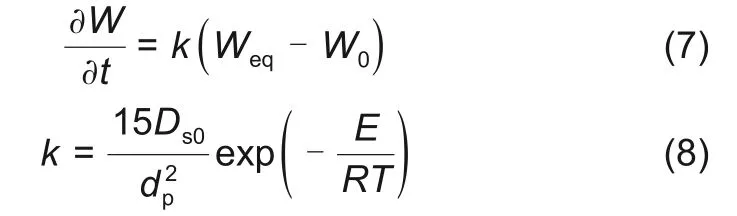

(4) 吸附反应速率公式

吸附反应的速率可由线性驱动方程表达

式中,W0表示当前累计吸附量;Weq为平衡吸附量;k为反应系数;Ds0为扩散系数;dp为颗粒粒径;E为反应活化能;R为气体常数;T为温度。

1.3 模型的参数设置

反应器半径R=0.17 m,高Z=0.22 m,沸石颗粒为13X分子筛,再生温度80~200°C。据沸石分子筛生产厂家演示,分子筛浸没于水中12 h左右,未发生明显变化。反应器内共计28 kg 沸石,最大释热功率约800 W。沸石的吸附过程主要与水的温度、分压力有关,由于液态水压力较大,平衡吸附量可近似看成是定值,取值Weq=0.26 kg/kg,温度的影响体现在吸附速率公式的系数,温度越高,吸附速率越快。模型中的部分参数取值见表1,其余物性参数和仿真设置采用Fluent软件标准值。

表1 模型参数Table 1 Parameters of model

1.4 网格划分及无关性检验

网格划分采用正交四边形网格,如图4 所示。3 种不同网格数对应的出口温度曲线如图5 所示。可以看出,3 种网格数的相对误差最大值都小于0.2%,符合计算精度,因此,考虑计算时间问题,在计算中采用2000个网格数。

图4 网格划分Fig.4 Grid division

图5 不同网格数下的出口温度曲线Fig.5 Outlet temperature curve under different grid numbers

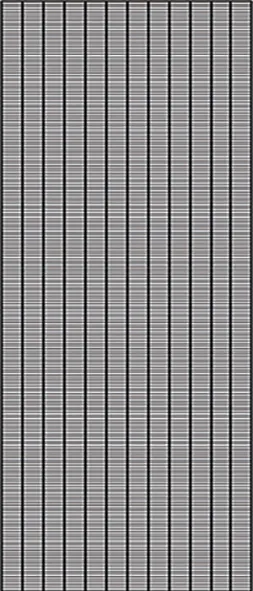

1.5 模型验证

由于缺乏沸石-液态水过程相关的试验数据,本文通过对湿空气吸附过程建模来进行模型验证。高瑞恒[14]通过试验研究了圆柱形反应器内的湿空气吸附储释热过程,在反应器内布置了多个测点,得到了温度变化曲线,如图6所示。本文建立了和该文献相同的湿空气吸附模型,并与文献中的试验数据进行对比,结果如图7 和图8 所示。可以看出,数值计算和试验结果变化趋势保持一致,最大相对误差为12%,在考虑人为误差、模型误差以及试验条件等因素影响下,认为相对误差在可接受范围内。因此,该模型可以用于分析和预测沸石-水吸附储热系统温度变化及其演变规律。

图6 沸石-湿空气反应器模型Fig.6 Model of zeolite-wet air reactor

图7 z=0.25 m处模拟结果和试验数据对比Fig.7 Comparison of simulation results and experimental data at z=0.25 m

图8 z=0.15 m处模拟结果和试验数据对比Fig.8 Comparison of simulation results and experimental data at z=0.15 m

2 模拟结果与讨论

2.1 进口流速对出口水温的影响

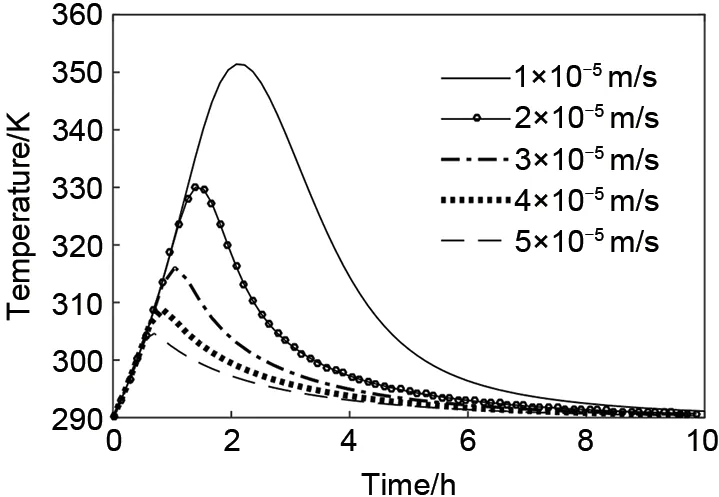

设置粒径dp=0.002 m,进口水温Ti=290 K,反应器尺寸保持不变。进口流速u分别为1×10−5、2×10−5、3×10−5、4×10−5和5×10−5m/s,图9 为5 种不同进口流速下的出口水温变化曲线。

图9 不同进口流速下的出口温度曲线Fig.9 Outlet temperature curve at different inlet flow rates

从图中可以看出,出口水温均呈现先升高后下降的变化规律。其中,u=5×10−5m/s时,最高水温为305 K,u=1×10−5m/s 时,最高水温为350 K,说明流速越低,温升幅度越大。这是因为,流速越低,流体在反应器内的流动时间越长,吸热越充分,温升越大。此外,流速越低,达到最高温度的用时越长,即当u=5×10−5m/s时,达到最高温度的用时为0.5 h,而当u=1×10−5m/s 时,达到最高温度用时为2.5 h。这是因为,不同流速的沸石-水反应速率相同,导致温升速率也相同,因此当流速偏低时,达到最高温的用时较长。

2.2 高径比对出口水温的影响

设置进水流速u=1×10−5m/s,粒径dp=0.002 m,进口水温Ti=290 K,在反应器总容积保持不变的情况下,模拟得到了5种高径比的反应器对应的出口温度变化,如图10所示。高径比定义如下

式中,H为反应器的高;R为反应器半径。

图10 不同反应器高径比下的出口温度曲线Fig.10 Outlet temperature curves at different reactor height to diameter ratios

从图中可以看出,Ar由小变大时,温升幅度逐渐增大,当Ar≥1.5时,温升幅度达到最大值并不再随高径比的增加而增大。图中还显示,Ar越大,出口温度在最高温处保持的时间越长,这是因为,Ar较大时,反应器内流体流动通道越长,流体在内部吸热越充分,出口处温度峰值越高,然而,受反应速率的限制,当达到最大峰值后,温升不再随Ar增大而增大。另外,在一定的入口流速下,Ar较大时,反应器通道内流体流量较小,达到峰值温度的流体出流时间较长,因此,出口温度持续保持恒定不变的时间较长。

2.3 颗粒粒径对出口水温的影响

设置进口流速u=1×10−5m/s,进口水温Ti=290 K,其他条件不变,模拟得到了4 种粒径的出口温度变化,如图11所示。

图11 不同颗粒粒径下的出口温度曲线Fig.11 Outlet temperature curve under different particle sizes

从图中可以看出,dp较小时温升速率和幅度较大,dp为0.002、0.003、0.004 和0.005 m 时的温升速率分别为30、10、4 和2.5 ℃/h,所能达到的最高温分别为352、324、308和300 K,这是因为dp越小,反应速率越大,导致反应器内部单位时间内释放的热量越大,流体流过反应器的温升幅度和速率也越大。此外,可以看出,dp越小,出口温度达到峰值后下降的速率越快,也越接近入口初始温度,这是因为粒径变小导致反应速率变大,沸石和水较快地达到反应完全。

3 结 论

(1)进口流速是沸石-水吸附储热系统温度输出特性的重要影响因素之一,研究表明,通过调节进口流速的大小可以获得不同的出口水温,以及不同的温升幅度。释热过程进口流速越小,出口水温越高,温升幅度越大,达到最高出水温度的用时也越长。

(2)沸石-水吸附储热系统反应器的高径比对释热过程出水温度变化具有重要影响。在本文的计算条件下,高径比由小变大时,温升幅度逐渐增大,当高径比≥1.5时,温升幅度达到最大值并不再随高径比的增加而增大,然而,最高出水温度保持时间随高径比的增大而逐渐增长。

(3)不同粒径大小的沸石-水系统反应速率显著不同,从而影响系统的出水温度。粒径越小,反应速率越大,温升速率大,温升幅度高,也越有利于沸石与水反应的进行。