基于PLC的轮毂检测翻转装置设计

2021-05-26买娅茹杨家富

王 昕, 买娅茹, 梅 淼, 杨家富

(南京林业大学机械电子工程学院,江苏 南京 210037)

现阶段在轮毂的生产和检测过程中,往往需要分别进行轮毂的正反面加工和检测,目前很多都是靠人工进行翻转,耗时耗力、效率低、难以解放劳动力。因此,设计一种轮毂翻转装置,该装置能以手动以及自动循环两种方式控制平台升降,实现轮毂夹紧及轮毂翻转流程。

1 结构设计

1.1 翻转要求

由于轮毂需要正反面加工,该轮毂翻转装置要能够实现将轮毂夹紧,然后对其进行180°的翻转,并自动放置于反向轮毂盘便于反面加工。

1.2 具体结构

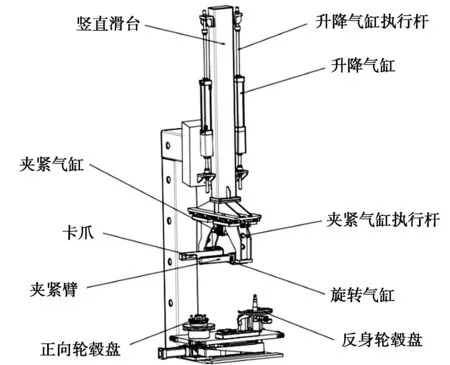

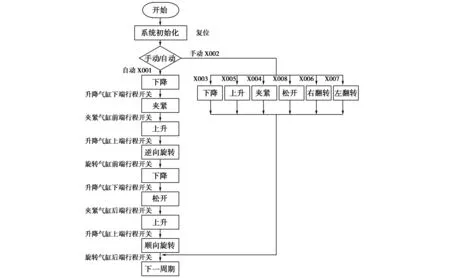

根据轮毂特点,机械装置结构布局采用立式结构。设计的装置机械结构如图1所示。整个装置主要由升降机构、夹持机构和翻转机构三部分构成,动力驱动由气缸实现。具体操作流程图如图2所示。操作开始后,升降气缸的执行杆回缩,竖直滑台下行,在行程开关的作用下,至一对卡爪的轮毂卡持半槽与设置在正向轮毂盘上正置轮毂的受夹持侧面平;夹紧气缸的两个执行杆回缩,驱动夹紧臂靠拢,使一对卡爪卡持正置轮毂;升降气缸执行杆外伸,竖直滑台上行,滑台上行至上端行程开关达最高点;旋转气缸启动,带动夹紧臂摆动180°,翻转轮毂为反置轮毂;升降气缸执行杆回缩,竖直滑台下行至一对卡爪卡持反置轮毂置放在反向轮毂盘上;夹紧气缸两个执行杆外伸,一对卡爪解除对反置轮毂的卡持状态,完成一个作业流程。

图1 机械结构示意图

图2 操作流程图

2 气动控制系统分析

此轮毂翻转装置的气动控制图如图3所示。电磁换向阀分别控制升降气缸、夹紧气缸、旋转气缸的运动方向,在系统工作时,3个气缸按照预定的程序先后顺序,具有响应速度快,运行效率高,稳定性好等特点。以下是轮毂翻转装置气动系统控制的原理过程。

图3 气动控制原理示意图

该设备的动力核心就是气动控制系统,电气控制系统很大程度上决定着设备运行的稳定性。在系统设计方面充分考虑设备的特点,在保证设备的稳定性及安全性的前提下尽可能地提高设备的工作效率。

气动控制系统使用电动机带动气压泵工作来提供动力,主要通过气缸带动设备运动,在预定位置处设立行程开关,通过气缸的活塞杆运动中碰到预定位置的行程开关来控制各个电磁换向阀的得电与失电,从而改变气缸的运动方向,行程开关有效控制系统上升和下降的位置,夹紧和松开的程度以及翻转的角度。各个电磁换向阀按规定顺序工作,从而保证设备有序地按照下降、夹紧、上升、翻转、下降、松开、上升、翻转的流程进行工作。

系统启动之前,各三位四通换向阀处于中位,阀口均不开启;系统启动后,此时不论各个气缸处于什么位置,都将默认进行初始化的工作。

系统在升降、夹紧、翻转的三个回路中分别设置节流阀进行调节活塞杆的伸出 和返回的速度,可以防止气缸急速伸出和缸速过慢产生的爬行现象。

3 控制系统设计

3.1 控制系统硬件设计

基于装置要求的可靠性、稳定性以及维护的方便性,本装置控制系统主要针对PLC外围接线图的设计。

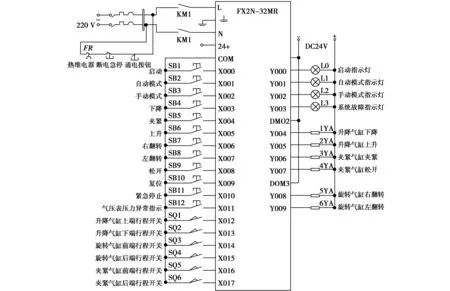

按照装置的工作和控制的具体要求,设计输入点数定为18个,输出点数定为10个。日本三菱公司FX系列PLC系统有满足要求的接线端子,且相较于其他系统具有一定优势。因而本装置的控制系统选用FX2N-32MR。

本控制系统的PLC输入、输出接线图如图4所示。

图4 PLC接线图

交流电220 V作为基本模块FX2N-32MR的输入电压,数字输入端主要包括系统的启动、自动模式、手动模式、下降、上升、夹紧、松开、左右翻转等控制开关以及一些用于限位的行程开关。输出端电源为直流24 V,用于驱动各电器如指示灯、电动机等进行系统工作。

3.2 控制系统软件设计

该控制系统程序由自动模式和手动模式两个模块组成。

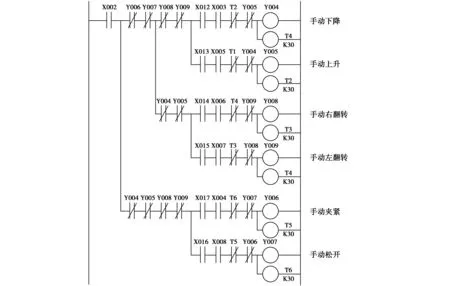

3.2.1 手动控制模式

当按下手动模式的开关,接通输入点X002,系统进入手动控制状态,系统可以进行下降、上升、左翻转、右翻转、夹紧和松开6种操作,可以满足对翻转过程中各个动作单独控制的要求,十分方便简单。具体手动控制程序梯形图如图5所示。

图5 手动控制程序梯形图

3.2.2 自动循环模式

当按下自动模式的开关,接通输入点X001,系统进入自动循环工作状态,本装置是以电气系统中的行程开关作为状态转移信号,按照预定的动作顺序进行工作,首先是初始化设备状态,升降气缸下降到预定位置,夹紧气缸夹紧工件,升降气缸上升到预定位置,旋转气缸对工件进行翻转,升降气缸下降到预定位置,夹紧气缸松开工件,升降气缸上升到预定位置,旋转气缸翻转返回,完成一个循环流程。

该装置的控制过程为典型的循环顺序控制,其自动控制系统顺序功能图如图6所示。

图6 自动控制系统顺序功能图

4 结束语

本文在分析装置翻转的工作原理和逻辑控制的基础上设计了一种可自动控制的轮毂翻转装置。本装置的执行机构主要由气缸驱动,工作方式上具有一定的顺序安排。根据系统的驱动和动作特点,系统采用了PLC系统作为控制系统方便实现对设备的控制,抗干扰能力强,提高了装置的运行性能,还具有高可靠性,高稳定性等明显优势。系统具备手动控制和自动循环两种工作模式,操作面板简单整洁,易于用户快速掌握,有较强的可操作性。系统自动化程度高,降低了劳动强度,提高了工作效率,该设备已成功应用于南京某公司的轮毂检测线,提高企业的经济效益。

此外,该系统经改进可应用于不同场合,广泛适用于物体加工过程中的翻转加工,在自动化生产中具有广阔的应用前景。