大跨度钢结构梁的安装就位方法

2021-05-25付命德

付命德

(上海盛鑫建设工程有限公司,上海 200333)

0 引言

随着建筑科学技术水平的提高,钢结构在房建和市政中的应用更加广泛,大跨度的钢结构梁的吊装技术施工精度要求更高。由于钢材有热胀冷缩的物理性能,在大跨度钢梁起吊后,构件处于悬吊状态,构件在水平的纵向和横向受力都难以施加,常规情况是用手动葫芦在纵向对安装构件施力,很难在纵向和横向两个方向对安装构件产生拉压力就位,本文针对大跨度的钢结构梁在就位中通过千斤顶的作用保障构件能顺利施工到位。

1 施工背景情况

本领域技术人员开始寻求一种在大型设备初步安装到位的情况下,通过附属设施的微调,达到设计要求的位置,进行钢结构的焊接和高强螺栓连接的方法。工程施工中房建、市政、桥梁都有大跨度钢结构构梁的施工,如果受空间限制导致大跨度构件不能分段施工时,如空间太高、道路通车、河道通航等。

钢结构工程在房建工程使用越来越广泛,学校、办公、厂房等由于工期和空间布局的要求,钢结构工程都有一定的优势,其市场前景非常广阔。房建中出现的大跨度梁其联结基本是采用高强螺栓,安装精度要求高,施工时一次吊装就位是项目的难点。

桥梁上部结构采用钢结构形式是目前较为广泛的一种形式。受运输设备的制约,一般不可能把一跨的钢结构整体从制造加工厂运送到现场。水上作业也是如此,由于桥梁作为跨河的设施,水上作业较多,河中设置临时支墩的可能性较小,而且在水上设置临时支墩的成本也较高。在水中施工采用的浮吊起重设备一般较为庞大,且受水的流速等影响,一般被起重的钢结构精确定位是较困难,特别是2~5cm 左右的误差定位,受水位、水流的影响都较大。这些将会影响吊装精准就位。

道路市政交通中,高架桥施工过程中,道路交通车辆行人都要确保通行,往往在这些位置都要用大跨度梁,减少施工对行人的影响,其大跨度梁吊装一次性就位就显得很重要。

为此,本领域技术人员开始寻求一种在大型设备初步安装到位的情况下,通过附属设施的微调,达到设计要求的位置,进行钢结构的链接焊接的方法,因此,如何在保证安全的前提条件下,优质、快速、经济地实现被吊钢结构与原相对固定的钢结构在空中精准定位是施工技术人员需解决的问题。

只能采取整体吊装施工,由于跨度大施工精度受构件温差和加工误差等的影响,在保证安全的前提条件下,如何能一次吊装就位,需要掌握更多科学合理施工方法,本文主要以优质、快速、经济地实现被吊钢结构与原相对固定钢结构在空中精准定位提出高效的施工方法。

2 大跨度梁焊接连接中工程的应用

本实施案梁长57m 宽16m 重350t 钢梁,梁两边采用焊接型式,该定位方法通过起重设备进行初步吊装和到位后,有一端对齐另一端修整定位,就修整这一端的定位固定方法是重点和难点。本案例工程中首先在已固定钢梁1 和待定位钢结构梁2 之间设置纵向千斤顶9 和横向千斤顶11,利用其顶推作用实现待定位钢结构梁2 的微调精确定位后进行焊接工作,这样能确保安装的进度和施工质量,保障对接能精准就位。

在钢结构桥梁的施工过程中,一般需要依次分节将梁体吊装到位实现拼接,本文中的项目因分段吊装经评估很难通过,且费用增加1/3 以上。因此提出了整体吊装的方案,大型起重设备只能起吊,就位移动需要在两个方向产生推力,才能实现待定位钢结构梁2 定位,因此提出一种钢结构梁悬吊在空中的定位方法,该定位方法具体包括以下步骤:

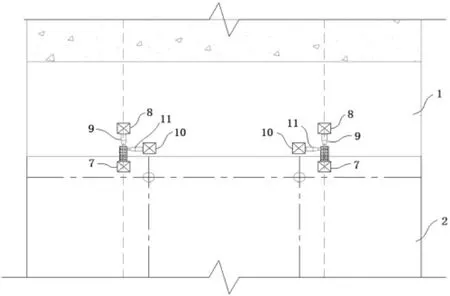

(1)图1和图2分别为安装就位的立面图和平面图。在已固定钢梁1 上安装起重设备,搭设提升平台4,在提升平台4 上设置液压提升器3,将吊索5 的一端连接待定位钢结构梁2 上的下吊点6,另一端连接于液压提升器3,采用两端起吊的方式,利用液压提升器3 将待定位钢结构梁2 采用两端起吊的方式进行初步吊装定位,使待定位钢结构梁2 在横向以及纵向上与已固定钢箱梁1 基本对齐,两者拼接面之间存在一连接缝14,完成待定位钢结构梁2 的粗定位。

图1 立面

图2 平面

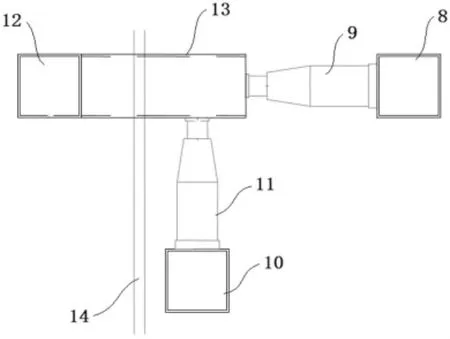

(2)使起重设备保持不动,从而待定位钢结构梁2 悬吊在空中稳定,然后在连接缝14 一侧的待定位钢结构梁2 边缘部表面焊接固定至少两个沿连接缝14 方向间隔分布的受力梁7,受力梁7 呈倒置的L 型,其包括竖向设置的竖梁12 以及水平设置的横梁13,竖梁12 的下端部焊接固定在待定位钢结构梁2 上,而且焊接位置处加设有加劲板,以增强受力梁7 的受力稳定性;而横梁13 则自竖梁12 的上端部垂直于连接缝14 并跨过该连接缝14 延伸到已固定钢箱梁1 的上方,在横梁13 延伸方向上的已固定钢箱梁1 上焊接固定一个竖向设置的纵向反力梁8,如图3所示,即受力梁7 和纵向反力梁8 位于同一平面上,同样的焊接位置处加设有加劲板,以增强纵向反力梁8 的受力稳定性。

图3 纵向受力

(3)如图4所示,在每个受力梁7 的横梁13 一侧的已固定钢梁1 边缘部表面焊接固定一个竖向设置的横向反力梁10,同样的,焊接位置处加设有加劲板,以增强横向反力梁10 的受力稳定性;当横向千斤顶11 开始启动进行顶推时,由于已固定钢箱梁1 位置固定,横向反力梁10 固定不动,则受力梁7 的横梁13将受到横向千斤顶11 的横向的顶推力,然后通过竖梁12 传递至待定位钢结构梁2 上,使其产生横向位移,通过控制横向千斤顶11 的伸出长度,可精确控制待定位钢结构梁2 的横向位置;需要注意的是,在这些横向反力梁10 中,至少要有一个横向反力梁10 与其他横向反力梁10 位于横梁13 的不同侧,以确保待定位钢结构梁2 能够横向两侧移动。

图4 横向受力

(4)通过调节每个竖向千斤顶9 的伸出长度实现待定位钢结构梁2 的纵向位置的微调精确定位,通过调节每个横向千斤顶11 的伸出长度实现待定位钢结构梁2 横向位置的微调精确定位。

(5)完成定位后,将待定位钢结构梁2 与已固定钢箱梁1 通过连接缝14 处焊接牢固,然后拆除并回收受力梁7、纵向反力梁8 以及横向反力梁10,以便下次重复利用。

本实施例中的受力梁7、纵向反力梁8 以及横向反力梁10 可以采用施工过程中产生的余料加工,但必须确保这些钢材的板厚应大于1cm,以承受住纵向千斤顶9 和横向千斤顶11 的顶推力。

3 钢结构大跨度梁高强度螺栓连接情况

项目实例为新建的学校其结构饰全钢结构,项目的室内的体育场有大跨度的钢结构梁,具体情况是在S 轴~M 轴与2、5、7、8、10 轴,含有长度为32.4m 且重量为28.3t 的钢梁,原方案是中间加支架分3 段吊拼装,考虑到独立中间支架要搭设22m 高,操作的危险性和施工的时间都较长。学校开学时间是不能推迟的,我提出一次性吊装到位方案,选用起吊重量够的吊车,钢梁与钢柱预留段钢梁是采用高强螺栓连接,其安装高螺栓孔与螺栓间的空隙只有2mm 左右,如何能顺利安装就位是施工重点控制方向。

项目中的大跨度梁虽然在厂里是经过预拼装的,施工现场的钢立柱基础轴线和柱体在22m 高的位置,施工就有施工误差的产生,基本上很难保证栓孔间的精度控制在2mm 以内。本工程实际施工中在起吊梁端焊接受力支架,通过受力支架与立柱间千斤顶的作用,使受力柱、安装梁上的支架以及千斤顶的相互作用力,让待定位钢结构梁在不移动起重设备的情况下安全、精确定位安装,确保了螺栓安装就位。

本项目梁是H 型梁,其安装控制主要是控制纵向方面的就位,主要是在梁就位是纵向进出的定位,施工时就位还是先就定位好一端,对另一端采用千斤顶和支架与力柱配合受力进行安装。其安装支架后期作为施工人员挂生命绳的固定端,能够达到一物两用的效果。

4 综合分析

大跨度钢结构梁的安装就位方法,其中定位过程操作简单,设备较为简单。通过附属设施的微调,达到设计要求的位置,进行钢结构的准确到位的方法,因此,如何在保证安全的前提条件下,优质、快速、经济地实现被吊钢结构与原相对固定的钢结构连接,能解决的施工技术人员精准定位难的重要问题。大跨度钢结构梁的安装就位方法的特点是:

(1)利用起重设备吊装待定位钢结构梁至已固定钢箱梁旁进行粗定位;在所述待定位钢结构梁上设置有凸出于拼接面的受力梁,在所述已固定钢箱梁上固定设置有指向所述受力梁正面的纵向千斤顶以及指向所述受力梁侧面的横向千斤顶,通过所述纵向千斤顶和/所述横向千斤顶顶推所述受力梁,以对所述待定位钢结构梁实现微调定位。

(2)在于所述已固定钢梁上固定设置有纵向反力梁,所述纵向千斤顶的一端部固定于所述纵向反力梁上、另一端部指向所述受力梁的正面,通过驱动所述纵向千斤顶伸缩顶推以实现对所述待定位钢结构梁在纵向上的微调。

(3)已固定钢梁上固定设置有横向反力梁,所述横向反力梁布置于所述受力梁的一侧,所述横向千斤顶的一端部固定于所述横向反力梁上、另一端部指向所述受力梁的侧面,通过驱动所述横向千斤顶伸缩顶推以实现对所述待定位钢结构梁在横向上的微调。

(4)受力梁、所述纵向反力梁以及所述横向反力梁设置位置处焊接有加劲板。其特征在于所述受力梁、所述纵向反力梁以及所述横向反力梁采用的钢材板厚大于1cm。

在完成所述待定位钢结构梁的微调定位后,将所述待定位钢结构梁与所述已固定钢箱梁之间的拼接缝进行焊接牢固,然后拆除并回收所述受力梁、千斤顶等。文中所用到的千斤顶也可以采用手拉葫芦以及配套的钢丝绳代替,其原理同样是利用作用力与反作用力的关系,在此不再赘述。通过这个技术应用,我们发明了《一种钢结构梁悬吊在空中的定位结构》的专利实用新型技术。

5 结语

总而言之,随着社会的不断发展和进步,钢结构在房建、市政和桥梁中的使用越来越普及,大跨度的钢结构梁的使用也是钢结构体系应用的优势,所述横向千斤顶的一端部固定于所述横向反力梁上、另一端部指向所述受力梁的侧面,通过驱动所述横向千斤顶伸缩顶推以实现对所述待定位钢结构梁在横向上的微调,达到精准安装的要求。

在施工过程确保大型钢构件在施工过程中,按期安全保质保量施工到位,是施工技术重点控制的环节。本文为类似大型钢结构吊装提供安全可靠施工方案作为借鉴。从而推动和促进钢结构施工行业的不断进步和发展。