闭式热风循环密集烤房热泵烘烤节能性与经济性分析研究

2021-05-25李志国罗会龙邹聪明

李志国,罗会龙*,邹聪明,陈 颐

(1.昆明理工大学建筑工程学院,云南 昆明 650500;2. 云南省烟草农业科学研究院,云南 昆明 650021)

【研究意义】烟叶烘烤是指在一定的烘烤工艺条件下,通过烤房内供热设备提供热源完成叶片内物质转化和干燥[1]。烘烤是一个大量耗能的过程,通常烘烤得到1 kg干烟叶需要1.5~2.5 kg标煤[2-3]。但采用燃煤的密集烘烤,存在热能利用率低,燃烧不稳定,环境污染严重等问题[4]。因此,政府提出要提质增效,减工降本,鼓励运用环境友好型清洁能源发展低碳经济和绿色产业,烟草行业对此做出了积极响应。热泵技术具有有效回收余热,达到高效节能的特有优势,在各国各个行业均得到了有效发展[5-7]。采用热泵技术对烟叶进行烘烤,通过回收烤房内排湿废气的热量,提高热能利用率,降低烘烤能耗;此外,由于通过电能控制热源,能对烘烤工艺的温湿度精准控制,达到提高烟叶品质和均价[8]。【前人研究进展】近几十年来,国内外对热泵干燥技术做过深入探究。国内宫长荣[9]对热泵烘烤烟叶的研究表明,热泵烘烤1 kg干烟叶平均耗电量为2 kw·h-1,冷凝除湿效率约为15 %;潘建斌等[10]研究热泵型烟叶自控密集烤房性能,较普通烤房显著提高了烟叶的烘烤质量;孙晓军等[11]研究表明热泵烤房具有环保,降低烘烤成本,提高烘烤质量等优势。国外Meyer等[12]对热泵干燥技术在谷物干燥中运用的可行性和经济性进行的研究表明,热泵干燥可以缩短干燥时间,比其他干燥系统更经济;Perera等[13]研究运行费用和干燥效率等表明,热泵干燥较传统的真空干燥和热风干燥更节能;Bryan等[14]对K326品种进行热泵除湿烤房和常规燃油烤房对比试验表明,热泵除湿烤房可明显提高烤后烟叶质量。【本研究切入点】立足于绿色清洁能源,通过对烘烤设备的改进,改变现有生物质颗粒和煤炭燃烧烘烤烟叶的现状,更大程度减少烘烤能耗,降低烘烤成本,提高烘烤质量。【拟解决的关键问题】通过闭式热风循环密集烤房热泵烘烤与生物质颗粒烤房和燃煤烤房的对比研究,探讨3种烤房的节能效果和经济效益,以期挑选出在满足烘烤工艺条件下,既能降低烘烤能耗又能产生良好经济效益的烘烤方式。

1 材料与方法

1.1 试验材料

供试烤烟品种为云南大理主栽品种红花大金元,试验田土壤类型为红壤土,地势平坦,土壤质地疏松。田间栽培管理按当地优质烤烟技术标准规范进行。按照“同一部位,同一时间,成熟度一致”的原则,在烟株长势均匀、营养均衡的田块,选取中部叶( 11~12叶位)为供试材料。供试烤房共3类,每炉装烟量均为460竿。

1.2 试验设计

试验于2019年8月在云南省大理州弥渡县(E100°33′,N24°24′)红花大金元烘烤基地进行。设置闭式热风循环密集烤房热泵烘烤(热泵机组型号为RC30D-DF,由云南中海路德清洁技术有限公司生产)为试验烤房,生物质颗粒烘烤和燃煤烘烤为对照烤房,以下分别简称热泵烤房、生物质颗粒烤房和燃煤烤房。3类烤房规格均为8 m×2.7 m×3.5 m(长×宽×高)。装烟方式均为编竿装烟。3类烤房烘烤工艺均以三段式烘烤理论[15]为基础,由云南省烟草科学研究院推荐,当地技术人员微调得出。

1.3 测定项目及方法

1.3.1 燃料消耗量 生物质颗粒烤房和燃煤烤房均人工手动加燃料,从点火至烤烟结束,记录一烤次燃料消耗量。

1.3.2 耗电量 记录3类烤房开始烘烤时和结束烘烤时电表读数,差值记为一烤次用电量。

1.3.3 烟叶干鲜重 入炉前分别对3个烤房随机挑选20竿编烟挂牌,分别记录鲜烟、干烟重,从而计算整炉鲜烟、干烟重和鲜干比。

1.3.4 污染物减排量 一次能源的燃烧会产生CO2、SO2、NOX、粉尘等大气污染物,而闭式热风循环密集烤房热泵烘烤以空气为热源,消耗电能将空气中的热量转移到装烟室中实现干燥的目的,避免污染物的排放,绿色环保。

以CO2、SO2、粉尘减排量对密闭式热泵烤房进行环保效益分析。

CO2减排量的计算公式:

MCO2=2.493Mbm

(1)

式中:MCO2——CO2减排量;2.493——标煤CO2排放系数;Mbm——标媒节约量。

SO2减排量的计算公式:

MSO2=0.022Mbm

(2)

式中:MSO2——SO2减排量;0.022——标煤SO2排放系数;Mbm——标媒节约量。

粉尘减排量的计算公式:

Mfc=0.01Mbm

(3)

式中:Mfc——粉尘减排量;0.01——标煤粉尘排放系数;Mbm——标媒节约量。

1.3.5 干烟成本 烤烟过程经济性的一个重要评价指标是烘烤得到1 kg干烟的成本,定义如下:

(4)

式中:C——烘烤1 kg干烟的成本;Cr——燃料单价;Cd——电价;Cy——用工成本;Mr——燃料质量;Md——耗电量;M——干烟质量。

1.3.6 烤后烟叶经济性状 烤后烟叶参照GB2635-1992(烤烟)[16]进行分级,统计3种烤房烤后烟叶的上等、中等、下等及低等烟比例,计算烟叶均价。

2 结果与分析

2.1 节能性分析

从节能角度考虑,着重研究烘烤过程的能耗量和污染物排放量,以及热泵系统的性能状况。图1给出了国外大多数文献中所采用的热泵干燥系统性能评价方法的分布情况[17],其中采用火用分析和经济成本分析的占比约为14.4 %;采用制热系数分析和能源分析的占比约为39.8 %;采用全面表征热泵干燥系统整体性能的指标单位能耗脱水量或单位脱水量能耗占比最多,约为45.8 %,故本文通过试验分析热泵系统性能优劣的主要参考指标单位能耗除湿量(SMER)。

2.1.1 烘烤能耗分析 从表1可见,根据《综合能耗计算通则》(GB/T 2589-2008),将燃料及电力消耗量折算为标准煤消耗量。热泵烤房的标煤耗量为568.43 kg,比生物质颗粒烤房少24.46 %,比燃煤烤房少42.19 %,节能优势明显。

2.1.2 污染物减排分析 根据公式(1)~(3),以每座烤房每年烘烤7炉计算,采用热泵烤房,与生物质颗粒烤房相比,每座每年可减排CO23211.88 kg,减排SO228.35 kg,减排粉尘12.88 kg;与燃煤烤房相比,每座每年可减排CO27240.59 kg,减排SO263.91 kg,减排粉尘29.05 kg。可见热泵烤房污染物减排效果明显,采用热泵烤房替代传统能源烤房可减排大量的能源燃烧污染物(表2)。

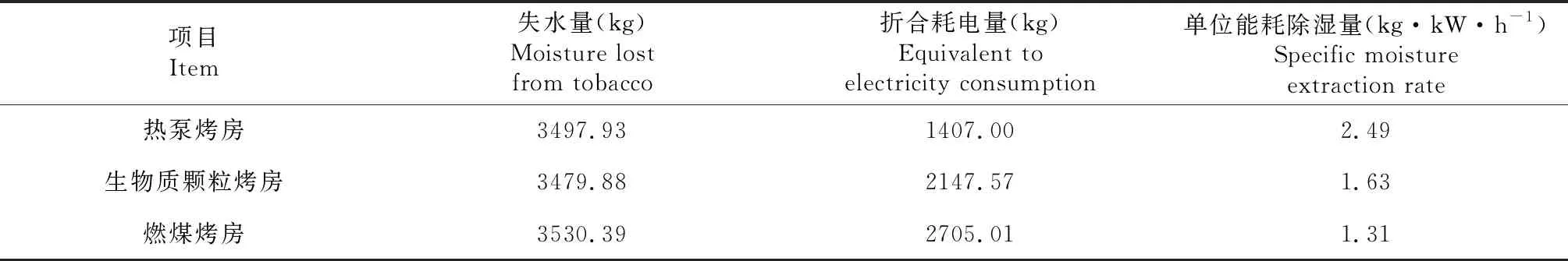

2.1.3 单位能耗除湿量分析 由表1可知,试验烤房和对照烤房的烟叶失水量以及耗能量。根据《综合能耗计算通则》(GB/T 2589-2008)将燃料消耗量转化为电量,计算出3类烤房的单位能耗除湿量。结果见表3,热泵烤房的单位能耗除湿量远高于生物质颗粒烤房和燃煤烤房,其值是生物质颗粒烤房的1.53倍,是燃煤烤房的1.90倍。可见热泵烤房明显提高了烟叶烘烤的平均单位能耗除湿量,干燥节能优势明显。

表1 不同烤房能耗对比

表2 污染物减排量对比

表3 不同烤房单位能耗除湿量对比

表4 不同烤房烘烤成本对比

表5 不同烤房烤后烟经济性状对比

2.2 经济性分析

2.2.1 干烟烘烤成本分析 由式(4)得到红花大金元中部叶烘烤成本见表4,每千克干烟的用工成本和能耗成本,热泵烤房明显低于生物质颗粒烤房和燃煤烤房。每千克干烟成本,热泵烤房分别比生物质颗粒烤房和燃煤烤房少59.60 %和55.52 %。热泵烤房自控性能强于对照烤房,节省了用工成本。热泵烤房烘烤减工降本具有明显优势。

2.2.2 烤后烟叶经济性状分析 中国依据烘烤后烟叶的油分、色度、成熟度、厚度、叶片结构、烟叶香气、化学成分等多种因素将烤后烟叶划分为上等烟、中等烟、下等烟、低等烟4个等级。烘烤方式和烘烤工艺直接影响烟叶等级,烟叶等级决定烟叶生产的经济效益。

由表5可见,热泵烤房烤后烟叶均价为30.38元·kg-1,生物质颗粒烤房为29.22元·kg-1,燃煤烤房为28.16元·kg-1,差异明显,每千克干烟均价,热泵烤房分别比生物质颗粒烤房和燃煤烤房多出3.97 %和7.88 %。热泵烤房烤后烟叶上中等烟率较生物质颗粒烤房和燃煤烤房分别提升3.41和5.83个百分点。综合可得出采用热泵烤房烘烤烤后烟叶经济性状最优。

若以每公顷烟田平均年产2250 kg干烟计算,采用闭式热风循环密集烤房热泵烘烤,相比生物质颗粒烘烤可节约烘烤成本4680.00元· hm-2,增加烟叶产值2610.00元·hm-2,综合经济效益提高7290.00元·hm-2;相比燃煤烘烤节约烘烤成本3960.00元·hm-2,增加烟叶产值4815.00元·hm-2,综合经济效益提高8775.00元·hm-2。这对于提高烟农收入,保证烟草行业发展具有重要意义。

3 讨 论

2010年,国家烟草专卖局提出“节能降本、减工增效”的方针后,烟草行业在烟叶生产各个环节均进行了深入研究。在烟叶烘烤环节,围绕热泵烤房、电磁烤房、醇基烤房、太阳能辅助烤房等利用清洁能源进行了烘烤研究[18-20],力求节能环保,减工降本。显然,随着社会经济和科学技术的发展,以燃煤为主的密集烤房有诸多不足,并制约了烤烟生产的发展。热泵烘烤利用电能为消耗能源,与传统燃煤和生物质颗粒烘烤相比具有的节能性好、经济性高等特点。

通过研究,闭式热风循环密集烤房热泵烘烤耗能大幅度降低,并减少大气污染物如CO2、SO2、粉尘的排放[21]。在系统性能方面,闭式热风循环密集烤房热泵烘烤的单位能耗除湿量高于生物质颗粒烘烤和燃煤烘烤,这主要是因为热泵烘烤利用电能供热,以蒸发器冷凝除湿[9],有回收烟气余热功能,热能利用效率高,显著提升单位能耗除湿量,具有良好的节能效果。

使用闭式热风循环密集烤房热泵烘烤烟叶,烘烤得到1 kg干烟叶的成本为1.41元,且烤后烟叶中上等烟率高,均价提高。这是因为热泵烘烤采用微电脑控制,自动化程度较高,无需人工添加燃料,降低劳动强度,减少烘烤用工数量,且在政策的扶持下,电价相对较低,节约大量能耗成本。热泵烤房升温和稳温控制精准,利于烘烤烟叶外观质量的形成及内部化学物质的转化[8]。采用闭式热风循环密集烤房热泵烘烤在降低烘烤成本的同时增加烤后烟叶的产值,具有良好的经济效益。聂荣邦等[22]和段美珍等[23]的研究也有类似结果。

本次试验,利用3类密集烤房,上千千克鲜烟叶,试验周期长,成本高。在今后的研究工作中,可以尝试利用烟叶烘烤模拟机进行烟叶烘烤试验[24],降低试验成本。同时还应加强热泵烟叶烘烤系统运行特性方面的研究,在保证烤后烟叶质量的前提下,通过设备改造完善,工艺配套调整等进一步提高热泵烤烟的可行性,更好地体现热泵烘烤的优势。

4 结 论

使用闭式热风循环密集烤房热泵烘烤,具有降低烘烤能耗、环保、单位能耗除湿量大等优点,并能保证烟叶质量,降低烘烤成本,提高烤后上中等烟叶率,明显提升均价。较生物质颗粒烘烤和燃煤烘烤在节能减排、减工降本、提质增效方面具有明显优势,具有良好的节能性和经济性。在热泵技术的发展中,闭式热风循环密集烤房热泵烘烤具有宽广的应用前景。