胶带运输机断带捕捉器液压系统仿真设计

2021-05-24刘伟樑

刘伟樑

(霍州煤电集团云厦建筑工程有限公司白龙矿建分公司,山西霍州031400)

煤矿企业在日常生产中,无论是煤炭运输还是物料运输都离不开胶带运输机。而在大倾角、重负荷、长距离的上山普通型或强力型胶带运输机运行时,常因胶带复杂的受力因素而导致胶带撕裂或断带现象[1-2],从而影响矿井的安全高效生产。

为进一步控制因胶带断带事故造成的影响,胶带运输机断带捕捉器是最常用的手段。断带捕捉器是利用胶带运输机带断后沿倾斜方向下滑产生的摩擦力为驱动源,对胶带所有可能出现的断带都能有效地把上、下重空段胶带迅速捕捉住[3]。断带捕捉器的液压系统按照相关标准及规范设计时,在实际应用中存在一定不足。本文提出一种断带捕捉器液压系统的设计方案,并采用MATLAB的可视化仿真模拟软件Simulink进行仿真模拟。

1 断带捕捉器设计方案

1.1 液压系统设计原理

断带捕捉器的液压系统在胶带运输机运行状态下,由传感器对其进行实时监控,当胶带出现撕裂断开时,保证液压系统在传感器发出信号的2s内做出反应,由液压缸进行制动操作,断带捕捉器完成对断裂胶带的捕捉。由于胶带运输机具备两个方向的运输能力,断带捕捉器的液压系统也要配备两套换向阀来保证捕捉器具备两个方向的断带捕捉能力[4]。

1.2 液压系统设计方案

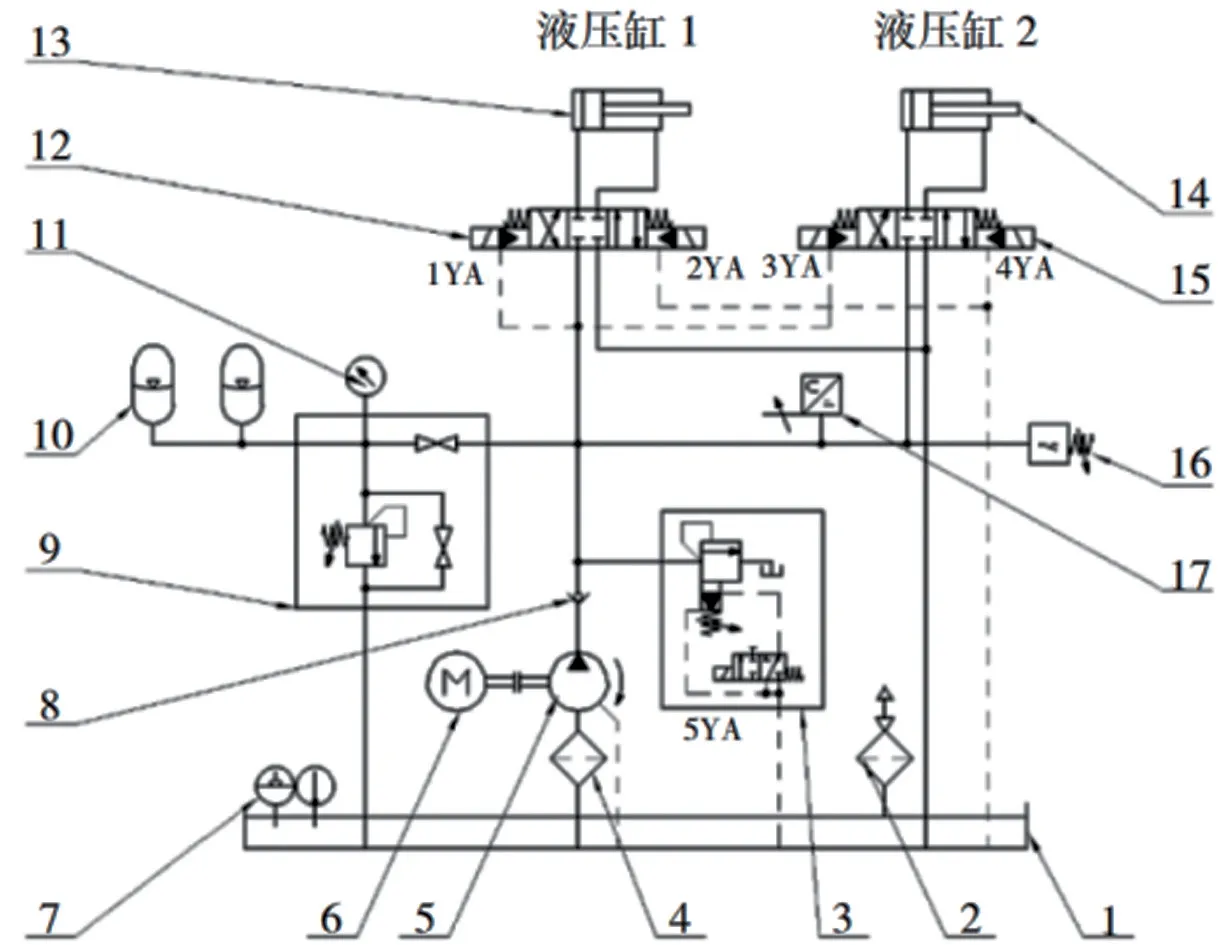

图1 断带捕捉器液压系统结构设计

为满足断带捕捉器两个方向断带捕捉的需求,液压系统的换向操控采用双换向阀设计。断带捕捉器液压系统结构设计可见图1。胶带运输机在运行过程中,胶带两端受张力影响,在断裂时十分迅速,使用普通换向阀的液压系统无法达到2s内完成制动过程的需求,因此本次设计选用反应时间为ms级别的电磁换向阀[5]。图1中,12、15号装置为电磁换向阀。

1.3 液压系统零部件选配

为能够契合液压系统的设计,使断带捕捉器的性能达到预期效果,因此对液压系统所需要的零部件进行了研究筛选,经分析研究,决定采用的液压系统零部件型号及参数详见表1。

表1 液压系统零部件型号及参数

2 断带捕捉器液压系统仿真模拟

2.1 仿真模拟设计

本次仿真模拟将采用MATLAB的可视化仿真模拟软件Simulink进行,首先采用液压缸、蓄能器的流量及压力数值作为模型的数学基础;然后按型号参数设定液压系统内关键部件的模拟数值,电磁换向阀模拟数值设定为在0~3s内的位移量为5mm,3.06s至模拟完成的位移量为-5mm。模型建立及常数设定完成后,开始对液压系统设计进行仿真模拟。

2.2 效果分析

2.2.1 液压缸活塞位移仿真效果分析

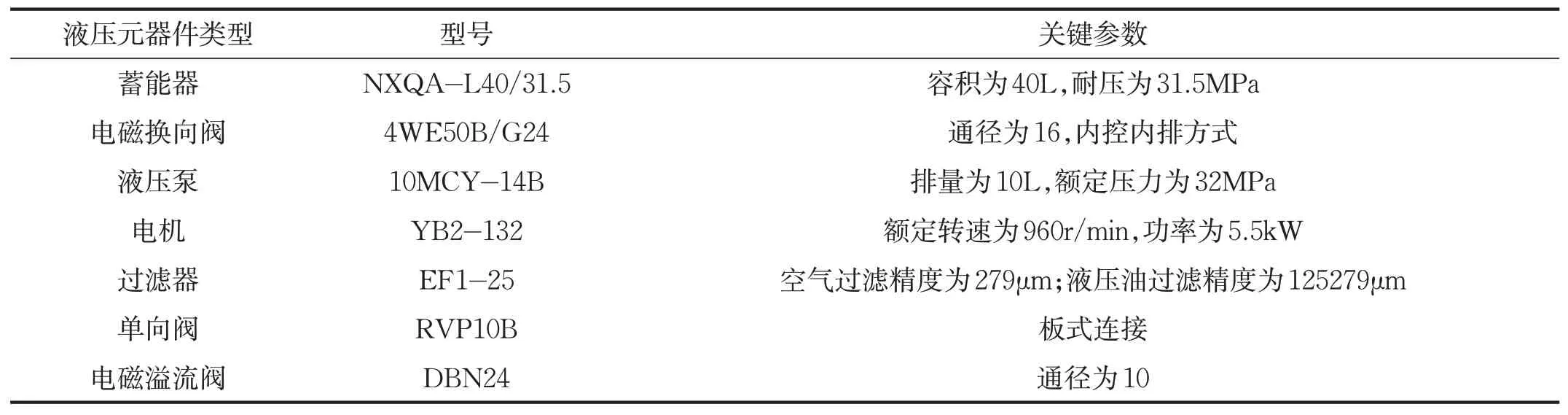

根据建立的数学模型及设定的常数,对液压系统内液压缸的仿真模拟数据进行了分析,结果见图2。

图2 液压缸活塞位移量曲线图

图2 -1内,模拟胶带运输机在运行状态下,0s时断带,液压缸活塞位移量为0.3m,位移时间为1.3s;图2-2内,液压缸活塞位移量为0.45m,位移时间为1.75s。3.06s时向电磁换向阀进行反向供电,图2-1内,液压缸活塞在4s时完成收回动作,耗时0.94s;图2-2内,液压缸活塞在4.3s时完成收回动作,耗时1.24s。

模拟结果表明,两部液压缸均在2s时间内完成了活塞位移,断带捕捉器完成了对断裂胶带的捕捉动作,达到了断带捕捉器的设计要求。

2.2.2 液压缸流量仿真效果分析

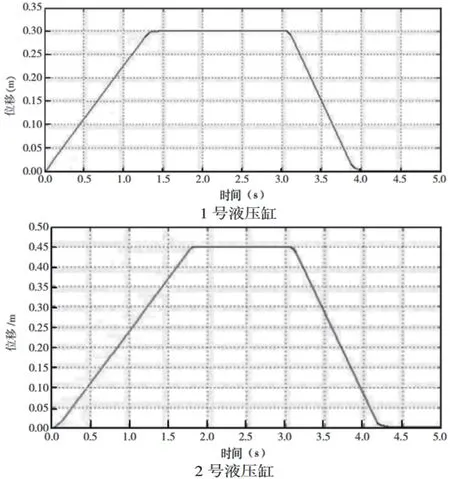

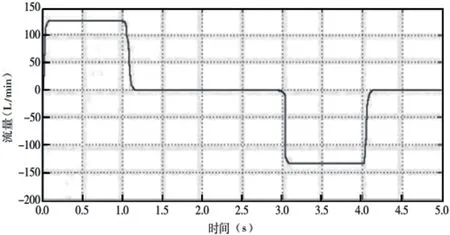

根据建立的数学模型及设定的常数,对液压系统内液压缸的进油口流量仿真模拟数据进行了分析,结果见图3。

图3 1#液压缸进油口流量曲线

图3 内,1#液压缸在胶带运输机胶带断裂时压入液压油,进油口流量130L/min,断带捕捉器在液压缸活塞0~1.3s的位移时间内完成断带捕捉动作;捕捉器完成断带捕捉后,换向阀处于中位机状态,进油口关闭,不再压入液压油;1#液压缸活塞到位后完成断带捕捉动作,电磁换向阀转换进油口,活塞开始复位,液压缸进油口流量此时为-130L/min;电磁换向阀处于中位机状态,3.06s后,液压缸活塞完成复位,进油口关闭,不再压入液压油。

在仿真模拟中,2#液压缸工作过程同1#液压缸一样,活塞位移时间在0~1.7s内,液压缸进油口流量值为141L/min,断带捕捉器完成断带捕捉动作,4.3s后,液压缸完成活塞复位,进油口关闭不再压入液压油。

3 结语

煤矿企业在生产过程中,胶带运输机是物料、设备、煤炭运输的核心设施,影响着矿井的生产进度和采掘接替。胶带运输机因长期运行,胶带出现疲劳,再加上张力变化或超载,常在胶带运输机运行状态下出现胶带断带事故,对矿井的安全生产造成安全隐患。因此要对胶带的断带情况加以遏制,从安全性及可靠性两方面考虑对断带捕捉器的液压系统进行了方案设计,并进行模拟仿真,仿真结果表明该设计可以在2s内完成对断裂胶带的捕捉,极大地提高了胶带运输机的可靠性和稳定性。对煤矿的安全生产有着重要意义。