振冲碎石桩在排土场地基处理中的应用

2021-05-24朱学光

朱学光

(安徽省地矿局327地质队,安徽合肥230011)

1 工程概况

XX排土场位于福建省XX县,XX排土场位于露天采场的北口山谷,其西南侧约1km处是排土场的江山岽大坝。该排土场以回填土为主,且厚度大,回填时间短,土质松散,部分区域含水率较高,存在高压缩性。经勘察论证,该排土场地基不能直接作为持力层,需进行加固处理;该排土场地层加固采取振冲碎石桩法进行处理。采用振冲法对软土地层进行处理,消除回填土、粉细砂及粉砂夹粉质粘土的液化。XX排土场碎石桩基工程设计,处理面积86000m2,设计桩根数13271根,桩间距1.80m×1.80m,桩长9.60m,桩径0.40m,桩延米127401.6m,桩体积16002m3。桩填注材料采用碎石、卵石、圆砾等硬质材料,砾径20~50mm,含泥量不得大于5%,充盈系数取1.3,施工工艺采用振动沉管碎石桩。

2 碎石桩复合地基加固的原理

振冲碎石桩加固软性土地基的原理主要是置换部分软土,在砂土、粉土、粘性土、人工填土、淤泥土等土层中成孔,然后回填碎石等粗粒料形成桩,和原地基土组成复合地基,以满足工程要求的承载力,并使沉降度小于工程规定的限值,减少变形,降低压缩性,消除地层液化。碎石桩加固地层抗液化的原理主要有3个方面:①挤密作用;②排水作用;③预振作用。碎石桩复合地基承载力是由地基中碎石桩的承载力特征值fspk和桩间土的承载力特征值fsk共同组成。

3 工程实例

3.1 工程设计施工内容及技术要求

XX排土场碎石桩基工程,分3个施工区域,处理面积86000m2,设计桩根数13271根,桩间距1.80m×1.80m,桩长9.60m/根,桩径0.40m,桩延米127401.6m,桩体积16002m3。桩填注材料采用碎石、卵石、圆砾等硬质材料,砾径20~50mm,含泥量不得大于5%,充盈系数取1.3,施工工艺采用振动沉管碎石桩。

3.2 加固方案

该排土场主要是回填土,土层存在饱和的细砂,土层含水率较高,液化等级较重,采用振冲法在砂土、粉土、粘性土、人工填土、淤泥土等土层中成孔,然后回填碎石等粗粒料形成桩,和原地基土组成复合地基,改善原土层的稳定性,提高其强度、刚度、稳定性、承载力。振冲法对砂类土具有良好的挤密作用,是国内外消除地基液化的有效方法。

3.3 施工依据

严格按照设计文件和相关技术规范进行施工。

3.4 施工工艺

3.4.1 施工准备

(1)编写施工组织设计和施工方案报批,经监理审批后进行施工。

(2)进行施工场地的平整清理,使施工场地具备三通一平,清除施工场地地面和高空障碍物。

(3)测量放线,根据设计图纸,放出桩位;测量整平后施工场地地面标高。

(4)材料准备,根据本工程设计,碎石选用规格为粒径40~50mm,含泥量不大于5%,碎石经检验合格。

(5)碎石桩施工位置距离料源较近,施工前备料充足,且能够充足供应材料。

(6)编写安全、质量管理措施,经审批后进行交底实施。

3.4.2 施工顺序

(1)振冲碎石桩一般采用“由里向外”顺序施工,或“由一边向另一边”的顺序施工。这种顺序容易挤走部分软土,便于制桩。在强度较低的软土地基中施工时,为减少制桩过程对桩间土的扰动,宜采用间隔振冲的方式施工。

(2)振冲碎石桩施工前,根据相关施工规范要求施工前在建设场地工程地质条件有代表性的区域进行工艺性试验,工艺试验应在建(构)筑物非重要部位进行,单项工程工艺试验桩数不少于3根。进行的振冲法试验性施工及质量检验,为振冲法地基处理方案提供设计依据。试验性施工中要记录冲孔、清孔、制桩时间和深度、记录冲水量、水压、填入碎石量填入量参数,验证设计参数和施工控制的有关技术指标,选取科学合理的技术参数作为振冲碎石桩施工的控制指标。掌握满足设计要求的技术参数;掌握振动沉管的阻力情况,选择合理的技术措施,确保挤密的均匀性和桩身的连续性。

3.4.3 施工方法

(1)根据该工程设计文件和相关技术规范制定施工方案报经批准后执行。

(2)査清施工场地内的地上、地下设施及障碍物,制定相应的施工处理措施,先进行施工前的施工区域的场地断面测量,测量放出中心线及边线控制桩,做好控制桩保护,进行桩位测放,确定桩位,确保桩间距及布置形式符合设计要求,桩位允许偏差不大于100mm。

(3)桩机定位:将桩机就位(详见图1),将管桩向下垂直,使桩尖对准桩位标记,继续向下垂移桩管使桩尖入土。调整桩机塔架,造孔过程中,应保持振冲器处于悬垂状态,发现桩孔偏斜应立即纠正,垂直度控制符合相关技术要求。

(4)沉管和灌料严格按照施工方案执行,造孔水压宜控制在0.3~0.8MPa,造孔速度不宜超过2.0m/min,沉管达到设计深度后,方可进行碎石灌注作业(图2),将碎石由加料口注入桩管内,灌入量按设计要求和充盈系数计算。做好现场施工记录,严格控制每根桩的碎石充盈系数,充盈系数一般控制在1.3。避免先期大后期小现象发生,确保桩的均匀性和连续性。

(5)桩身拔管:管内灌入碎石高度需大于管长的30%,可开始拔管,应安排专人负责碎石灌入量的记录,防超灌或少灌。严格按照其相关技术规范参数要求进行拔管操作,边振边拔,每拔高度一定高度后停振,照此反复操作直至全管拔出。

(6)拔管成桩:振动沉管碎石桩的拔管作业严格按照施工方案要求执行。

(7)施工完毕,整平场地,整理施工记录存档备查。

图1 机具定位

图2 碎石灌注

3.4.4 施工技术措施

(1)桩位控制,沉管前,必须根据图纸核对桩位尺寸,在桩位上画上石灰圆圈,使桩位偏差不得大于10cm。

(2)桩的垂直度控制,桩机就位后,要调整机座的水平度,使桩尖对准桩位标记,保持振冲器处于悬垂状态,桩管上下倾斜不得超过1%桩长。桩管沉入过程中,应随时注意观察其垂直度,发现有偏移和倾斜情况,应及时停止沉管,待纠正后再沉入。

(3)桩顶、桩底标高控制,根据建设单位提供的永久(或临时)水准点进行控制。

(4)施工现场记录,现场记录必须由专人负责,记录必须确保客观、真实,完整。

(5)碎石桩施工允许偏差符合相关技术规范要求。

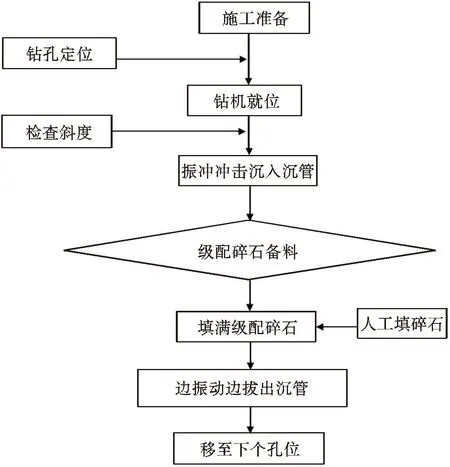

3.4.5 施工工艺流程图

详见图3施工工艺流程图。

图3 施工工艺流程图

3.5 质量保证措施

振冲碎石桩施工质量控制及管理措施:①严格按照设计图纸和相关技术规范要求施工;②严格执行经批准施工方案,规范操作,执行三检制;严格控制相关施工质量,施工人员持证上岗,进场材料和施工设备严格执行报验制度。③施工中严格执行相关技术参数要求。尤其是填料要注意加料不过猛,原则上“少吃多餐”,勤加料。应建立完善的施工质量保证体系,制定质量计划或质量保证措施,施工应进行施工质量控制与监测,做好各项施工记录。当处理效果达不到设计要求时,应及时会同设计单位及有关部门研究解决。加密电流和留振时间应采用自动控制系统控制,并及时检査其准确性。填料应经过质量检验方可使用,填料的粒径、含泥量及强度等指标应符合设计要求。振冲施工结束后,应对桩的数量、桩径、桩位偏差、桩体密度、桩间土处理效果、复合地基承载力及变形模量等进行检测与验收。

3.6 加固效果

施工中我们坚持安全第一、保证质量、抢抓工期,严格按照设计图纸和相关技术规范的要求施工。施工后的区域地面较施工前的地面不仅没有凸出,反而施工后的区域地面较施工前的地面标高下降约30~50cm,充分证明了该施工区域地基承载力得到了提高,强度和刚度、稳定性得到了提高,加速了原土层的固结,加固处理效果显著(详见图4)。我们的施工方案和施工质量效果得到了建设、设计、监理等单位的认可和一致好评。施工质量效果达到了设计的要求,效果良好。

图4 加固效果

4 结论

事实证明振冲法加固软土地基适用性广,经济合理,技术可行,施工效率高,成本低。软土地基经振冲处理后加快了固结,减少了沉降,提高了强度指标,加固效果良好,效果显著。