水性单组份聚氨酯涂料的防水性能及工程应用

2021-05-24王广林

王广林

(中国水利水电第十一工程局有限公司,郑州 450000)

1 问题的提出

当前,相关规范对建筑工程用涂料中挥发性有机化合物的含量提出了较为严格的限制,所以低挥发性有机化合物含量涂料的开发和应用已经成为普遍趋势。以水性聚氨酯树脂为基材、以水为分散介质的水性单组份聚氨酯涂料无毒、不燃,且不会造成环境污染。既符合当前各类法规对环保型建筑施工材料应用的硬性要求,又具有常规防水涂料的溶剂性特征。

水性单组份聚氨酯涂料对环境无毒害作用和影响,属于环境友好型建筑施工材料,其在施工过程中仅需进行简单的调配和拌制即可使用,施工过程简便,成膜质量有保证,节省工期。水性单组份聚氨酯涂料以水为分散介质,能大大降低对挥发性有机溶剂等具有污染性材料的使用,抗老化、防水、耐溶剂性良好。由于水性单组份聚氨酯涂料具有优良的工程性能,所以在建筑施工防水领域的应用日益广泛。

与传统防水涂料主要从石油、煤炭中提炼有机溶剂且有机溶剂占比在50%-70%的情况不同,水性单组份聚氨酯涂料主要原料为可再生能源。其所包含和挥发的有机化合物(Volatile organic compounds,VOC)很少,而常规性的油漆涂料中所挥发的有机化合物涂料量是50%-80%[1],对人体有害且易造成环境污染[1]。当前国内有关法规和建筑施工规范对挥发性有机化合物排放量的要求具体为:挥发性有机化合物总排放量应≤48kg/h,挥发性有机化合物总排放浓度应≤200mg/L,无组织排放限量应≤2.0kg;油性涂料挥发性有机化合物总排放量为100 kg/h,挥发性有机化合物总排放浓度为100 mg/L,逸散强,排放量大,控制难度大;水性涂料挥发性有机化合物总排放量≤20 kg/h,挥发性有机化合物总排放浓度≤180 mg/L,环保,且不含苯系物,控制较容易。所以,在未经处理的情况下,水性涂料挥发性有机化合物总排放量不足20 kg/h,总排放浓度在180 mg/L及以下,且容易控制。

2 工程应用

2.1 工程概况

郑州航空港经济综合实验区南水北调总干渠以东新港十一路跨越梅河支流,连接雁鸣路(原富航路)与和睦路。桥位处规划河道蓝线宽度59.8m,两侧马道宽4m。河底高程110.369m,100a一遇水位为112.549m;马道高程为113.549/113.449。河道与道路中线斜交,斜交角度为117°。道路中线位于半径1500m的圆曲线上。桥跨布置为(22+28+22)m,桥梁多孔跨径总长72m,上部结构为变截面普通钢筋混凝土连续梁。桥梁宽度为61.6m,横断面布置为:栏杆0.3m+人行道5m+非机动车道3.5m+绿化带3m+机动车道18m+防撞护栏0.5m+镂空1m+防撞护栏0.5m+机动车道18m+绿化带3m+非机动车道3.5m+人行道5m+栏杆0.3m。

2.2 防水层施工材料

本工程防水层施工所使用的主体材料包括甲组份(预聚体)、乙组份(固化体)和底涂乙料,用量及规格详见表1。

表1 主体材料用量表

主要辅助材料有磷酸或苯磺酰氯、二月桂酸二丁基锡、二甲苯、乙酸乙酯、107胶、水泥、石渣,规格及用途见表2。

表2 主要辅助材料用量表

2.3 防水层施工

按照设计要求的配置比例进行甲组份(预聚体)和乙组份(固化体)的调配与拌合,并将各种组分材料的称量误差严格控制在±2%范围内。配置好后通过人工方式分别进行待处理桥梁结构的底涂和面层涂刷,通过底涂防水材料以有效阻隔基层湿气,预防桥梁结构的防水膜出现鼓包、剥离和脱落;面层涂刷防水材料的目的在于增强水性单组份聚氨酯涂料层与结构基层的黏结强度,避免涂料层出现厚薄不均及针气孔等问题。

在进行水性单组份聚氨酯涂料调配时,应依次按照主剂、固化剂的顺序将材料按设计用量先后投入容器,并充分拌合均匀,搅拌时间应控制在3-5min,为保证防水涂料的质量性能,拌制过程中不得加水和其他杂质,搅拌应采用机械方式,且将搅拌器的机械转速设定在200-300转/min[2]。调配好的防水涂料应在20min内用完,所以,本工程应根据施工进度随配随用。将配置好的水性单组份聚氨酯涂料均匀涂抹在待施工部位,并待涂料自然风干后再喷涂第二层。对于难以展开大面积涂刷的部位,应采用人工方式补涂,在完成两遍涂刷后还应进行管道孔口、接口、端头等部位的细部检查,若存在漏涂,必须及时补足。

2.4 防水施工质量控制模型

水性单组份聚氨酯涂料对工程结构的附着力会导致所对应的水性单组份聚氨酯涂料发生一定程度的渗漏,为加强防水施工质量控制,必须在设定水性单组份聚氨酯涂料施工稳定性安全系数的基础上,深入研究材料的防水性能。水性单组份聚氨酯涂料施工安全系数按以下公式确定:

(1)

式中:F为水性单组份聚氨酯涂料施工安全系数;C为水性单组份聚氨酯涂料撕裂强度;N为水性单组份聚氨酯涂料吸水率;H为水性单组份聚氨酯涂料剥离强度;M1为水性单组份聚氨酯涂料断裂伸长率;M2为水性单组份聚氨酯涂料遇热伸缩率。

则水性单组份聚氨酯涂料防水施工质量控制模型为:

(2)

S=C∑A/∑B

(.3)

式中:K为桥梁工程施工安全等级;T为水性单组份聚氨酯涂料胶凝时间;S为水性单组份聚氨酯涂料胶凝速度;∑E为桥梁结构基层荷载应力;∑D为桥梁结构承载力极限值;∂为变形程度;∑A为水性单组份聚氨酯涂料对工程结构的附着力;∑B为桥梁工程基层总附着力[3]。

结合新港十一路跨梅河支流桥梁工程实际,水性单组份聚氨酯涂料防水施工安全性较好,施工安全等级较优。

2.5 施工效果分析

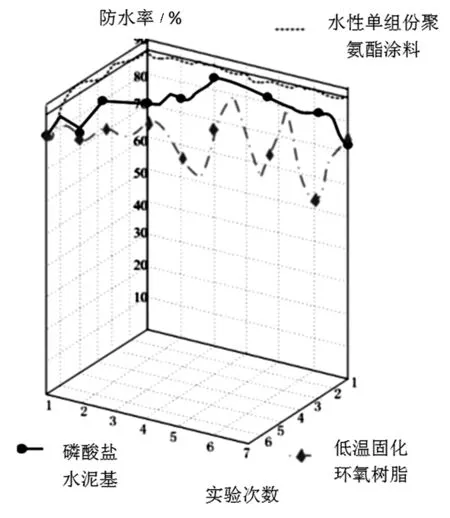

根据模拟试验检验新港十一路跨梅河支流桥梁工程防水层的施工效果,具体而言,采用磷酸盐水泥基灌浆材料、低温固化环氧树脂灌浆材料和本工程所使用的水性单组份聚氨酯涂料共同进行试件施工,并比较其防水施工效果,结果见图1。

图1 防水施工试验结果对比

根据试验结果的比较,水性单组份聚氨酯涂料对建筑工程防水的保护程度在87%及以上,而磷酸盐水泥基灌浆材料的防水程度在70%以上,低温固化环氧树脂灌浆材料的防水率在50%以上,所以,本桥梁工程所采用的水性单组份聚氨酯涂料的防水效果最佳。为全面分析和验证水性单组份聚氨酯涂料的工程性能,还应分析和比较其单位工程量的施工完成时间,水性单组份聚氨酯涂料因无需调配和搅拌,成膜速度较快,其平均施工完成时间仅需13.50min,磷酸盐水泥基灌浆材料和低温固化环氧树脂灌浆材料的平均施工完成时间分别为42.71min和37.56min,可见,水性单组份聚氨酯涂料工程性能较为优越。

3 结 论

本工程应用结果表明,水性单组份聚氨酯涂料应用于桥梁等工程施工领域,既能提供机械+人工的方式均匀涂刷在结构表面发挥防水性能,又能通过高压将这种防水涂料注入混凝土结构裂缝,并使其延展和充填全部裂缝,并在遇水后发生交联反应,释放大量气体,对涂料施加二次渗压,助推涂料弹性体二次充满全部裂缝,直至有效阻止结构渗漏。水性单组份聚氨酯涂料因所包含和释放的挥发性有机化合物少而对人体和环境无毒害无污染,且施工过程中只需经过简单的调制与拌合便可达到工程性能,施工简便,节省工期,作为新型建筑材料其经济效益、社会效益和环境效益十分显著。