缓冲板对煤气化闪蒸罐内冲蚀过程的影响研究

2021-05-24马佳敏杨国政刘雪梅张学勇刘美丽

马佳敏 ,杨国政 ,刘 军 ,李 伟 ,刘雪梅 ,张学勇 ,刘美丽

(1.北京石油化工学院,北京 102617;2.航天长征化学工程股份有限公司,北京 101111)

粉煤加压气化是煤炭资源清洁高效利用的主流核心技术之一[1]。在粉煤气化工艺中,从气化炉和合成气洗涤塔流出的黑水需要通过黑水闪蒸系统进行处理[2]。由于黑水中含有大量的煤粉颗粒,在闪蒸过程中会对闪蒸罐造成严重冲蚀,导致闪蒸罐罐壁局部变薄甚至泄漏,严重影响了黑水闪蒸系统的长周期安全运行。工程设计常采用提升材质和增加壁厚的方法确保安全,但这种高材低用及盲目加大壁厚的方法大大增加了装置的运行成本[3]。因此,正确预测闪蒸罐内的冲蚀情况并有效防止罐壁冲蚀失效是粉煤气化黑水处理工艺亟待解决的难题。

冲蚀过程是一种涉及流动、冲击、腐蚀和材料性能等多学科理论的复杂过程,而且随设备系统和流动条件呈现多态性,因此虽然工程中的冲蚀现象很普遍,但冲蚀理论和预测技术还很不成熟。近年来,计算流体力学技术逐渐成为研究冲蚀过程的重要手段[4-6]。

DPM 离散相模型是基于欧拉- 拉格朗日的框架,根据牛顿第二定律计算流体曳力、升力和湍流效应等作用对颗粒运动的影响,可以详细地追踪颗粒的运动细节,并且易与冲蚀模型耦合计算,所以冲蚀过程的计算流体力学模拟一般采用欧拉- 拉格朗日方法[7],即通过运动方程计算流体的流动,采用牛顿第二定律计算颗粒的运动轨迹,在气固或液固流场计算的基础上,耦合实验或经验模型描述颗粒与壁面的碰撞、磨损等相互作用,从而预测设备或管道内的冲蚀过程。Z.J.ZHENG 等[8]通过数值模拟研究了高压黑水阀内的冲蚀过程,结果表明阀门开度较小时,固体颗粒对阀芯顶端以及出口衬套的壁面造成严重冲蚀磨损,通过阀门线路改造,可将整体磨损率降低2 个数量级。G.F.OU 等[9]采用数值模拟方法从材料性能和结构流场两方面探讨了黑水阀的失效特性,提出了缓解磨损的材料和结构改进方案。杨鸿麟等[10]通过数值模拟研究了冲蚀角度、流体速度等因素对文丘里管冲蚀过程的影响规律。J.X.ZHANG 等[11]分析了颗粒浓度、粒径以及流体速度和黏度等因素对90 °弯管冲蚀过程的影响。美国塔尔萨大学Erosion Corrosion Research Center (ECRC)对管内冲蚀过程进行了系统研究,并将研究成果成功应用于工业管道冲蚀预测[12]。

综上所述,采用数值模拟方法在管道输送和黑水节流阀冲蚀预测等方面已有大量研究,但冲蚀问题难以用普遍的机理和计算方法解决,需要对特定条件下的流动和冲蚀过程进行研究。为解决煤气化闪蒸罐冲蚀磨损的失效问题,本文采用欧拉-拉格朗日方法耦合冲蚀模型进行数值模拟,研究闪蒸罐内流体的流动和冲蚀过程,结合现场冲蚀现象,设计了缓冲罐壁冲蚀的耐磨人字板,并考察缓冲耐磨人字板结构对气化闪蒸罐内冲蚀过程的影响,以期为工程实际问题的解决提供途径和借鉴。

1 计算模型

1.1 几何尺寸

某气化装置闪蒸罐初始结构示意图和计算区域见图1。来液通过接管进入闪蒸罐的环形空间,进行气液初步分离,液体进入下部集液区,气体携带固体颗粒沿内筒向上流动,流经气固分离部件实现气固分离。工业实际运行过程中,闪蒸罐内筒经常出现冲蚀破坏,考虑到闪蒸罐整体尺寸很大,并且从气液固流动过程分析,冲蚀磨损主要发生在闪蒸罐入口区域,为了减小计算负荷,仅对闪蒸罐的入口区域进行了计算,考虑到上游进液管对闪蒸罐入口的流动影响较大,因此计算区域包括上游T 型管和闪蒸罐入口环形空间,如图1(b)所示。

图1 闪蒸罐初始结构示意图和计算区域

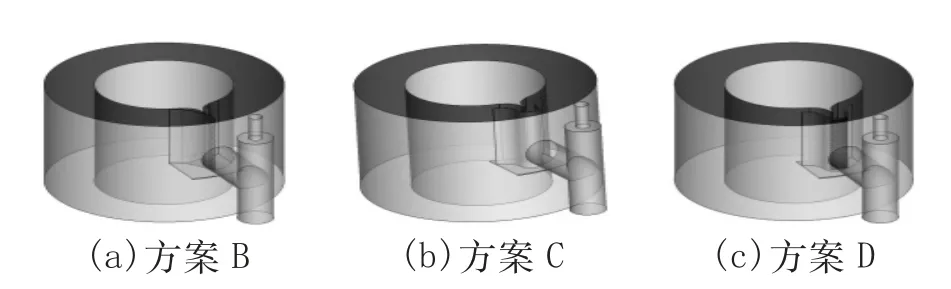

图1(b)中气流从接管直接流入闪蒸罐环形空间,记为方案A。设计了3 种缓冲罐壁冲蚀的耐磨人字板,其结构示意图见图2,其中,图2(a)是在内筒壁面设置人字形导流板,将内筒壁与接管相对的位置改造成人字形,以分流高速来流,减少对内筒壁的冲击,记为方案B;图2(b)是在接管和内筒中间设置人字形缓冲板,避免接管来流直接冲击内筒筒壁,且缓冲板正对来流的部分采用圆弧结构,记为方案C;图2(c)是在图2(b)人字形缓冲板的上游圆弧段开孔,让部分气流经过小孔直接进入缓冲板和内筒之间的区域,记为方案D。

1.2 网格划分

图2 不同人字板结构示意图

采用六面体网格对计算区域进行网格划分,见图3,在结构变化、流体转向以及壁面附近进行了网格加密,网格数量约220 万。对不同结构划分网格时,尽量采用相同的网格尺度,以避免网格对计算结果的影响。

图3 网格划分示意图

2 数学模型

2.1 控制方程

基于闪蒸罐内恒温和不可压缩流动的假设,采用不可压缩三维瞬时流动的控制方程描述连续流体的流动,通过牛顿第二定律计算颗粒的运动轨迹,颗粒与流体之间的相互作用主要考虑曳力、虚假质量力等。

2.2 冲蚀模型

根据冲蚀过程的理论研究,采用式(1)[13]所述的冲蚀速率描述含固流体对材料的冲蚀磨损过程。通过自定义函数采用多项式定义冲蚀模型中粒径函数、颗粒冲击角函数以及颗粒相对速度函数,以满足闪蒸罐内冲蚀过程数值模拟计算精度的要求。

式中:E 为冲蚀速率,kg/(m2·s);C(dp)为颗粒粒径函数;f(θ)为颗粒冲击角函数;b(Vp)为颗粒相对速度的函数;mp为固体颗粒质量流量,kg/s;Vp为颗粒相对速度,m/s;N 为颗粒数目;θ 为固体颗粒与壁面的碰撞角度,°;Aface为壁面计算单元面积,m2。

2.3 边界条件和求解器设置

模拟对象为水和煤粉颗粒组成的液固两相流。水蒸气的密度为0.315 kg/m3、黏度为1.139×10-4Pa·s,煤粉颗粒的密度为1 400 kg/m3、粒径为100 μm。根据气体流量11 200 kg/h 和煤粉颗粒流量8 000 kg/h 设置速度入口边界条件;出口处假设流动已经局部单向化,施加压力出口边界;壁面设定为脆性无滑移固壁的边界条件。

在计算过程中,通过k-ε 湍流模型封闭方程组,控制方程的离散采用控制容积积分法以及二阶迎风差分格式,压力速度耦合选择SIMPLE 算法。采用非稳态求解器进行计算,时间步长设置为0.001 s,连续残差设定为1×10-5,以保证流场完全稳定。

3 模拟结果

3.1 流动特性分析

闪蒸罐入口区域的速度分布云图见图4。从图4可以看出,不同结构下流体动能的变化过程基本一致:从入口高速流入三通接管,在竖直管中心轴线附近保持高速流动;受竖直管底部管壁约束和水平接管流动方向改变的影响,中心高速流体产生不稳定摆动,高速尾端周期性地扫掠竖直管管壁;进入水平接管后,由于转向、扩张和撞击耗能,流体动能迅速减少,流速降低至约30 m/s;低速流体进入闪蒸罐环形空间后,在碰撞内筒或人字形缓冲板前,继续保持低速流动,碰撞内筒和人字形缓冲板后,流体转向然后弥散于整个环形空间,由于流动空间增大,流速降低至 5 m/s 以下。

图4 闪蒸罐入口区域的速度分布云图

4 种结构条件下,流体在闪蒸罐入口区域的流动过程基本相同,但速度量值和能量消耗发生的位置有所不同。从图4 可以看出,方案A、方案B 和方案C 3种结构中,在内筒和人字板的迎风面前端均形成了低速区,这是由于前驻点压力升高导致速度降低;方案D由于在外侧人字板开孔,约有15.96%的气流通过该孔进入人字板和内筒之间的区域,所以人字板前端没有形成前驻点高压区。另外,方案A 和方案B 中气流撞击壁面后分成两股气流,沿内筒壁进入环形空间,可能会对内筒壁有一定冲击磨损;方案C 中气流经人字板导流后进入环形空间,在流速降低前几乎没有碰到内外壁;方案D 中,约有15.96%的气流分流后冲击外侧气流,使之流向外筒壁,可能会对外筒壁有一定冲击磨损。

湍动能是衡量湍流发展和衰退的重要指标,闪蒸罐入口区域湍动能的分布云图见图5。从图5 可以看出,在三通管内湍动能强度很高,说明流体在三通管内流动变化非常剧烈,相应固体粒子运动的随机性更强,撞击壁面的几率也会更高,进而导致入口区域的冲蚀磨损程度较严重。

图5 闪蒸罐入口区域湍动能的分布云图

3.2 冲蚀现象分析

3.2.1 冲蚀分布

闪蒸罐内壁面冲蚀速率的分布云图见图6。从图6 可以看出,4 种结构中三通接管内的流体冲蚀速率都最高,而且无论是竖直接管还是水平接管,壁面都受到严重的颗粒撞击和磨损。在闪蒸罐内,壁面冲蚀主要发生在气流撞击与转向的位置,例如方案A 中冲蚀主要发生在与水平接管相对的内筒壁,这是颗粒高速撞击产生的冲蚀现象;方案B 和方案C 中冲蚀主要发生在人字形挡板的顶端和两翼,这是颗粒撞击和切削共同作用产生的冲蚀现象;方案D 中冲蚀主要发生在小孔壁、人字板两翼以及内筒壁面,这是颗粒撞击、切削共同作用的结果。从图6 中还可以看出,在外筒壁也有局部区域发生较严重的冲蚀,结合图4 流动特性进行分析,该区域多是气流直接冲击或者形成涡流的区域,因此颗粒在这些区域就会发生撞击或切削,进而形成冲蚀。

图6 闪蒸罐内壁面冲蚀速率分布云图

3.2.2 冲蚀分析

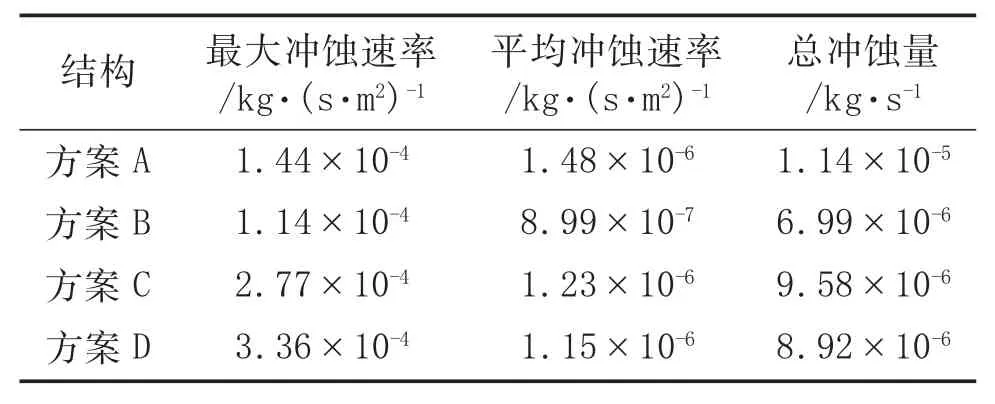

4 种结构下三通接管管壁流体冲蚀速率的对比见表1。从表1 中可以看出,4 种结构下三通接管内的冲蚀速率相差不大,说明下游闪蒸罐结构变化对上游流体流动有一定影响,但不显著。方案D 中三通接管最大冲蚀速率最大,为3.36×10-4kg/(s·m2),方案A中平均冲蚀速率和总冲蚀量最高,方案B 中最大冲蚀速率和总冲蚀量都是最低的。因此,在内筒和外筒之间设置人字挡板,对上游三通内的流动有改善效果。

表1 三通接管管壁流体冲蚀速率对比

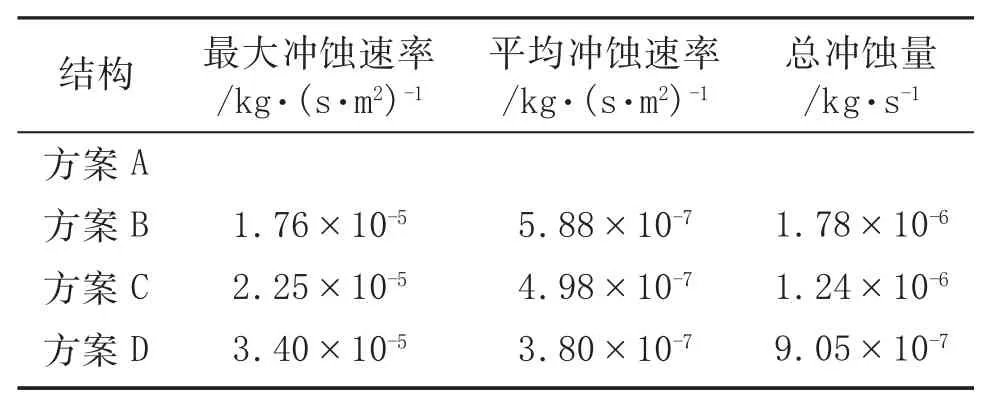

4 种结构条件下内筒和人字板冲蚀速率的分布云图见图7,内筒壁和人字板冲蚀速率的对比见表2和表3。从图7、表2 及表3 可以看出,不设人字板时,气流携带固体颗粒直接冲击内筒,产生较强冲蚀,最大冲蚀速率为7.29×10-6kg/(s·m2),量值比三通接管处小两个数量级。设置人字形缓冲板后,内筒壁面的冲蚀速率迅速降低,尤其是在内筒和外筒之间设置不开孔的圆弧形人字缓冲板(方案C),可以有效减小含固气流对内筒壁的冲蚀磨损,最大冲蚀速率减小一个数量级,为 1.71×10-7kg/(s·m2)。

结合图4 可以看出,设置人字缓冲板不仅可以引导气流,而且可以转换气流的能量,将颗粒冲蚀发生的位置提前,这一点从图7 也可看出。对比表2、表3可知,冲蚀位置提前后,人字板最大冲蚀速率比内筒壁处提高一至两个数量级。3 种人字板的冲蚀速率相差不大,方案B 的最大冲蚀速率最小,方案D 的最大冲蚀速率最大,可能是由于人字板开孔后颗粒撞击和切削作用对孔壁损害较大,导致局部冲蚀严重所致。

图7 内筒和人字板冲蚀速率分布云图

表2 内筒壁冲蚀速率对比

表3 人字板冲蚀速率对比

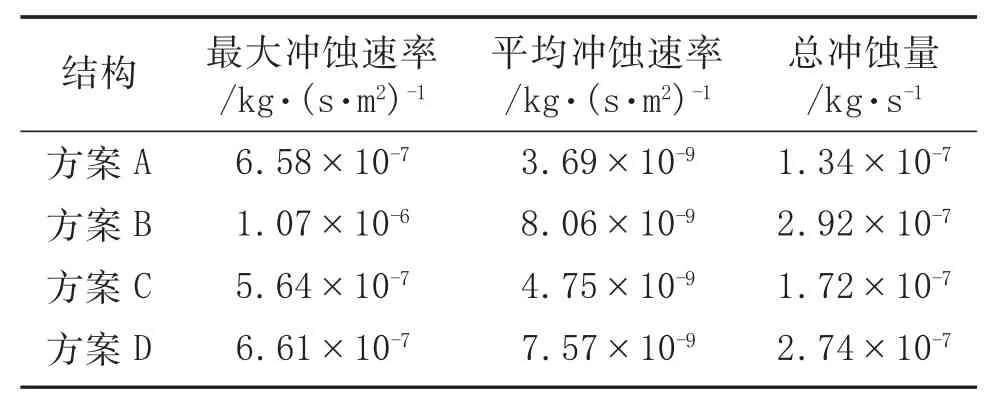

4 种结构下外筒壁流体冲蚀速率的对比见表4。

表4 外筒壁流体冲蚀速率对比

从表4 可以看出,外筒壁的冲蚀速率相对较小,但方案B 中二次涡流对外筒壁的冲蚀破坏严重,最大冲蚀速率可达 1.07×10-6kg/(s·m2),比其他 3 种结构大一个数量级,结合图6 中方案B 的冲蚀位置和样貌与图4(b)横截面速度分布云图可知,该部位受涡流液体携带颗粒对外筒壁的冲蚀破坏。方案C 中外筒壁最大冲蚀速率最小。

整体上看,在闪蒸罐入口区域,上游三通接管的冲蚀速率最高,且冲蚀范围大;闪蒸罐内筒壁次之,最大冲蚀速率比三通接管低两至三个数量级,但冲蚀分布范围较窄;闪蒸罐外筒壁冲蚀速率最低,最大冲蚀速率比内筒壁处低一至二个数量级,且可以通过有效措施来减少对外壁的冲蚀。

综上可知,设置人字形缓冲板,可以保护闪蒸罐的内、外筒壁,并改善上游三通接管内的流体流动,从而减少因冲蚀破坏导致的停工现象;在对比的3 种人字板结构中,方案C 即环形空间设置不开孔的圆弧形人字板效果最好,与未设置人字形缓冲板的闪蒸罐的冲蚀情况相比,可将内筒壁最大冲蚀速率降低至初始结构的1/43,同时对外筒壁也起到了一定的保护作用。

4 结 论

采用基于欧拉- 拉格朗日法的DPM 两相流模型,对比分析了不同结构条件下闪蒸罐入口区域的流动、冲蚀过程、流场分布及冲蚀样貌,得出如下结论。

4.1 闪蒸罐内冲蚀速率由大到小依次为上游三通接管、闪蒸罐内筒壁、闪蒸罐外筒壁,并且发生冲蚀的范围也有所不同。

4.2 在闪蒸罐入口区域设置人字形缓冲板可以有效减小含固气流对内筒壁的冲蚀磨损。考察的3 种人字板结构中,圆弧形不开孔人字板的防冲蚀效果最好,可以将闪蒸罐内筒壁的最大冲蚀速率降低至初始结构的1/43,从冲蚀失效的角度来看,可以延长外筒壁的使用寿命。圆弧形人字板的结构和位置对闪蒸罐入口区域冲蚀过程的影响有待进一步研究。