分散剂β-萘磺酸盐甲醛缩聚物对低阶煤制水煤浆成浆性的研究

2021-05-24朱伯淞吴井志高南箫单广程冉千平洪锦祥

朱伯淞 ,吴井志 ,陈 健 ,高南箫 ,单广程 ,冉千平 ,洪锦祥 ,乔 敏

(1.高性能土木工程材料国家重点实验室,江苏 南京 211103;2.江苏苏博特新材料股份有限公司,江苏 南京211103;3.东南大学,江苏 南京 211103)

引 言

水煤浆(CWS)作为一种符合我国国情的重要清洁能源,已成为替代油、气等能源的基础性、经济性的洁净能源[1-2]。随着优质煤炭资源的逐渐减少,低品质的煤炭资源逐渐被开发利用,但是变质程度低的煤具有全水分和内在水分高、孔隙率高等特点,属于难制浆煤,必须通过适当方法来改善其成浆性[3-4]。水煤浆分散剂作为制浆中必不可少的一个组分,对于改善水煤浆成浆浓度、浆体稳定性具有重要意义,有利于中低阶煤制出浓度高、黏度低、流变性好的水煤浆[5-6]。目前水煤浆分散剂的研究主要集中在分散剂的结构性能优化提升方面[7-8],萘系分散剂和木质素类分散剂是水煤浆制浆中应用最为广泛的两种添加剂,其中萘系分散剂由于其性能突出,性价比较高受到广泛关注[9]。熊伟等[10]合成了磺化萘酚甲醛水煤浆分散剂,并探讨了分散剂的合成条件对其性能的影响,得出在分散剂用量为0.5%,煤浆质量分数为64%时,水煤浆黏度为463 mPa·s,其分散性能良好。孙美洁等[11]进行了4 种萘系分散剂与褐煤成浆性实验,并分析了对水煤浆流变性的影响,结果表明,4 种萘系分散剂与褐煤均有良好的匹配性,分散剂的用量对水煤浆的流变性有显著的影响,用量过多或过少都会使水煤浆的表观黏度增加。

煤水混合物作为热力学不稳定体系,极易形成团聚结构,导致有限的水被包裹在团聚结构内部而使体系黏度增大,流动性变差[3]。低阶煤孔隙结构发达,固水能力强,同时低阶煤的含氧官能团数量较多,煤粒表面亲水性强,也是束缚自由水的重要原因。分散剂在制浆过程中通过电荷斥力来分散颗粒,将束缚水释放为自由水,从而降低浆体黏度,因此衡量束缚水释放成为自由水的量是研究浆体流动性能的重要依据。现有研究通常只考察分散剂用量对成浆浓度的影响,针对分散剂在不同种煤制水煤浆中束缚水释放情况的研究并不多。因此本文对3 种矿区煤的微观结构进行了分析,并测试了萘系分散剂在这3 种煤上的吸附量,通过热重分析仪测试煤炭束缚水释放量,以及3种煤的成浆性能,以探讨自由水和电荷对煤浆成浆性能的影响。

1 实 验

1.1 实验材料

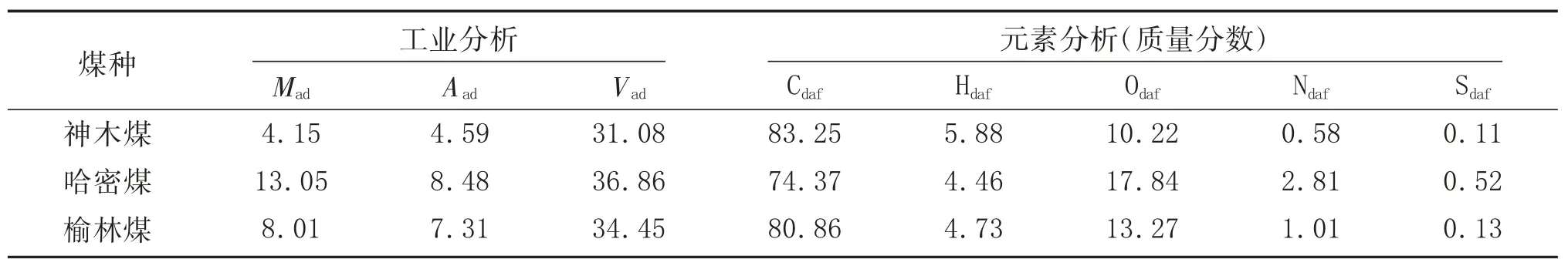

β-萘磺酸甲醛缩聚物分散剂:江苏苏博特新材料股份有限公司生产,简称分散剂;实验用煤为神木气煤、哈密褐煤、榆林褐煤,3 种煤煤质分析结果见表1。

表1 3 种煤煤质分析%

1.2 仪器设备

德国 Sympatec 公司 Sympatec Helos-Sucell 激光粒度仪,美国FEI 公司Quanta 250 扫描电子显微镜,奥地利Anton-paar 公司MCR302 旋转流变仪,美国热电公司AVARAR 370 红外光谱分析仪,日本岛津公司UV-2550 紫外可见分光光度计,美国TA 公司SDT-Q600 同步热分析仪,电动搅拌器。

1.3 水煤浆的制备

煤样统一用小型颚式破碎机破碎成10 mm~40 mm粒径的碎块,再用密封式化验制样粉碎机固定研磨时间、制成粒径合适的煤样,烘干备用。制备水煤浆时,首先计算所需煤粉质量、去离子水质量和分散剂质量(分散剂掺量均为相对于煤粉质量的固掺比例),并按预定比例称重。将分散剂和去离子水倒入烧杯,用电动搅拌机在600 r/min 条件下搅拌,再将煤粉慢慢倒进烧杯,并将搅拌速度调整到800 r/min,搅拌5 min。使用流变仪测量之前,料浆静置3 min,释放浆体中的空气。

1.4 测试方法

1.4.1 粒径分布测试

将研磨后的煤粉采用激光粒度仪分析,测试范围为 0.1 μm~800 μm。

1.4.2 红外测试

将破碎研磨并干燥后的样品用KBr 压片,采用红外光谱仪分析,波数 500 cm-1~4 000 cm-1,扫描 28 次。

1.4.3 扫描电镜测试

采用扫描电子显微镜对研磨后煤粉的形态进行观察,加速电压设定为5.0 kV。

1.4.4 水煤浆流变性能测试

水煤浆的流变特性是指表观黏度/ 剪切应力与剪切速率的依赖关系。

用旋转流变仪测定水煤浆的流变性能。用水浴控制水煤浆温度在20 ℃±0.5 ℃以内。在测量过程中,黏度计中的浆液样品经历了3 个阶段:(1)剪切速率增加阶段,剪切速率从0 增加到100 s-1;(2)恒定剪切速率阶段,剪切速率在100 s-1恒定1 min,1 min 内每2 s 记录1 次黏度数据;(3)剪切速率降低阶段,剪切速率由100 s-1降为0。

1.4.5 吸附量测试

根据加入分散剂的总有机碳质量浓度与上清液中分散剂残余总有机碳质量浓度的差值,可计算出分散剂在煤表面的吸附量。准确称取0.5 g 研磨后的煤粉于100 mL 锥形瓶中,加入50 mL 配制好的不同浓度分散剂溶液,在恒温震荡箱中震荡7 h,静置24 h 待其吸附平衡,取上清液稀释100 倍后,用紫外可见分光光度计进行测试。根据朗莫比尔定律A=Kbc[A 为吸光度;K 为吸光系数,L/(mol·cm);b 为吸收层厚度,cm;c 为溶液浓度,mol/L],通过配制不同浓度萘系分散剂水溶液制作标准曲线,得到萘系分散剂的吸光系数K,然后根据实验结果,计算得到不同分散剂浓度下的吸附量。

1.4.6 热重分析测试

将105 ℃下预热烘干的煤粉分别加入质量分数为0、0.1%、0.2%、0.5%的分散剂水溶液中,配制得到质量分数50%的水煤浆,1 000 r/min 搅拌 10 min,静置24 h 待其达到平衡,倒出上清液后,取底部的沉积浆体50 mg 放入热重分析天平进行测试。

使用同步热分析仪分析分散剂对煤粒内束缚水的释放情况。测试条件为气体流速为100 mL/min,升温速度为10 ℃/min,氮气保护。煤中束缚水主要由两部分组成,其一是煤表面各类含羟基、氨基等官能团的亲水性结构通过氢键作用和范德华力来紧密束缚的水,其二是基于低阶煤通常孔隙结构发达,在毛细管作用下束缚的水;而自由水是指可以自由流动的外部自由水。基于分散剂的电荷斥力以及分散剂的亲水基,将水分传导至自由水中或者释放孔隙结构中水分含量,都可以有效地提高浆体流动性。因此可以在水煤浆制备过程中降低外掺水量,以提高浆体浓度。

2 结果与讨论

2.1 煤粉粒径分布

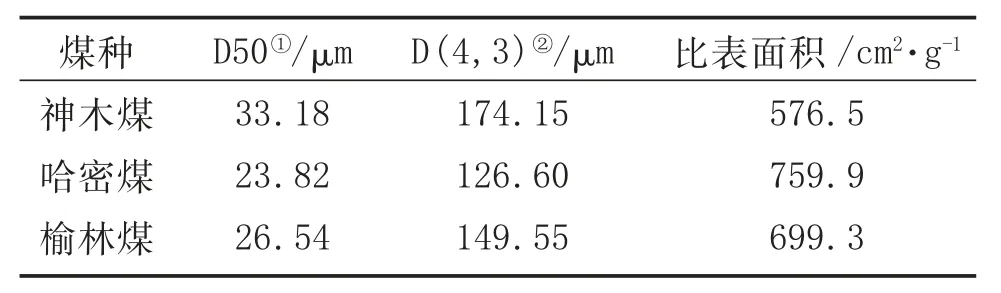

在研磨中,将3 种煤的颗粒级配调整为大致相当的水平,以避免后期因为级配差距较大导致的成浆性差异。3 种煤根据激光粒度仪测试的粒径分布如表2所示。

表2 3 种煤的粒径分布

2.2 3 种煤的红外光谱分析

3 种煤的红外光谱分析如图1 所示。

图1 3 种煤的红外光谱分析

从图1 可知,3 种煤的官能团基本一致,在波长2 900 cm-1处为环烷烃或脂肪烃的-CH-、-CH2- 和-CH3的 C-H 伸缩振动峰;1 400 cm-1处、1 600 cm-1处是吸收峰强的波段,为芳烃或多环芳烃的C=C 骨架振动吸收峰;3 200 cm-1处为酚羟基或者氢键缔合作用下的-OH伸缩振动峰;1 050 cm-1处为C-O-C 的对称伸缩振动峰。因此3 种煤均有疏水性的环状芳香结构和部分烷基脂肪结构,氧以羟基和醚键等形式存在。

2.3 3 种煤的扫描电镜分析

煤形成过程中,地质条件的不同会带来结构上的显著区别。通过扫描电镜分析煤的表面结构,可区分3种煤的变质程度。3 种煤的扫描电镜图如图2 所示。

图2 3 种煤的扫描电镜图

由图2 可知,神木气煤表面光滑平整,无明显的缝隙孔洞;哈密褐煤表面有大量结构性孔隙;榆林褐煤的表面相对平整,有部分离散颗粒状结构和基质型孔隙结构。结合煤质分析中的氧/ 碳,可判断出神木气煤的变质程度最高,哈密褐煤的变质程度最低,榆林褐煤变质程度介于两者之间。

2.4 3 种煤的吸附性能和成浆性能分析

不同浓度的分散剂溶液与煤粉在达到吸附平衡后,采用紫外分光光度法测试吸光度,通过绘制工作曲线,计算得到分散剂浓度对分散剂吸附量的影响曲线,结果见图3(a),分散剂不同掺量条件下对浆体表观黏度的影响测试结果见图3(b)。

由图3 可知,变质程度最高的神木煤饱和吸附量最低,随着分散剂浓度增加,黏度变化不大;变质程度最低的哈密煤吸附量略高于神木煤,且随着分散剂浓度提高,吸附量缓慢提升,浆体黏度在初始下降之后逐步升高;变质程度居中的榆林煤分散剂吸附量随着分散剂浓度提高显著升高,黏度也显著下降。这些结果说明影响萘系分散剂在变质程度较高的神木煤上吸附的主要原因在于神木煤的比表面积小;对于变质程度偏低的榆林褐煤和哈密褐煤,两种煤的比表面积都较大,但是榆林褐煤的变质程度稍高,与萘系分散剂的疏水结合位点多,有利于分散剂吸附的基质型孔隙多;而哈密褐煤的结构型孔隙太多,孔道太小,不利于萘系分散剂进入,因此榆林煤对萘系分散剂的吸附量最大。

图3 分散剂浓度对分散剂吸附量和浆体黏度影响

2.5 3 种煤制水煤浆的热重分析

萘系分散剂掺量对3 种煤制水煤浆的TG 失重影响如图4 所示。

图4 分散剂掺量对3 种煤制水煤浆的TG 失重影响

由图4(a)可以看出,分散剂掺量为0.1%时,神木气煤中释放出的自由水质量分数约20%(制备过程中,由于将上层的悬浊液已经倒掉,留下底部浆体,因此被倒掉的部分中含有大量被释放出的自由水,体现在加入分散剂前后残留质量分数从40%到60%的变化),且浆体达到失重平衡速率最快,结合神木煤孔隙率低、表面光滑、比表面积小等特点,使其无太多难释放的束缚水,因此随着分散剂浓度提高,神木气煤失重变化不大。由图4(b)可以看出,哈密煤内含水率最高,分散剂掺量为0.1%时,可以释放5%自由水,随着分散剂浓度升高,分散剂疏水端吸附在煤表面封堵孔隙,导致孔道内束缚水无法释放,因此TG 曲线上的失重比例回到和空白实验相当,且由于束缚水无法充分释放,哈密煤的最大成浆浓度无法随分散剂掺量提高而提高。由图4(c)可以看出,当萘系分散剂掺量在0.1%~0.5%逐步递增时,自由水释放量缓慢下降,最大释放约8%(质量分数)的自由水,说明分散剂吸附量的提高对成浆性能提升起到的作用逐步下降,结合上述的流变数据,可以推测当榆林煤的结构可以释放的自由水接近极限时,此后黏度下降主要是由负电荷增多带来的浆体分散所致。

2.6 3 种煤成浆性能差异分析

参考1.4.4 的流变性测定方法,分析3 种煤成浆性能差异。对3 种煤在定黏700 mPa·s 时的成浆浓度和流变曲线进行测试,结果显示神木气煤成浆质量分数为65.02%,哈密褐煤成浆质量分数为56.48%,榆林褐煤成浆质量分数为62.87%,定黏浓度下3 种煤制煤浆相应的流变曲线如图5 所示。由图5 可知,3 种煤所制煤浆初始黏度存在较大差别,在700 mPa·s 下均存在剪切变稀现象。

图5 3 种煤制煤浆的定黏浓度流变曲线

3 种煤在分散剂掺量0.1%~0.5%下最大成浆浓度变化曲线如图6 所示。由图6 可知,神木煤制水煤浆在分散剂掺量0.1%时即达到最大成浆浓度,分散剂掺量在0.3%~0.5%,最大成浆浓度缓慢下降;哈密煤制水煤浆最大成浆浓度随分散剂掺量变化不大;榆林煤制水煤浆最大成浆浓度在分散剂掺量0.1%~0.2%变化显著,在分散剂掺量0.2%~0.5%缓慢升高。

图6 3 种煤的最大成浆浓度随分散剂掺量变化曲线

实验还考察了3 种煤制水煤浆在不同黏度下的剪切应力随剪切速率的变化曲线,哈密煤和榆林煤黏度在500 mPa·s 附近、神木气煤黏度在1 000 mPa·s附近,对应的剪切应力和剪切速率变化如图7 所示。由图7 可知,3 种煤制水煤浆的剪切应力- 剪切速率曲线均符合Bingham 流体方程y=a+bx 的特征,且线性相关系数 R2分别为 0.994、0.998 和 0.999,说明 3种低阶煤在黏度 500 mPa·s~1 000 mPa·s 的浆体均符合Bingham 流体特征(前提仍然是可流动的浆体)。

图7 3 种煤制水煤浆剪切应力-剪切速率的Bingham 拟合曲线

3 结 论

3.1 萘系分散剂在3 种煤上的吸附不完全遵循比表面积越大、吸附量越大的规律,当变质程度差别显著较高时,煤的比表面积存在显著差距,此时变质程度低的煤吸附量大于变质程度高的煤;当几种煤变质程度均较低时,需根据孔隙率、孔隙结构的特点来区分。

3.2 萘系分散剂在制浆过程中通过释放煤表面束缚水提高成浆性,且分散剂在吸附初期释放自由水能力更强,但也受不同氧碳比、孔隙率、孔隙结构等因素影响。随着吸附量提高,变质程度偏高的煤质自由水释放量快速下降,孔隙结构较多的低阶煤会抑制自由水释放。

3.3 低浓度分散剂吸附时,电荷斥力和自由水同时作用,提高成浆性能;高浓度分散剂吸附主要依靠电荷斥力提高成浆性能,自由水起次要作用。

3.4 3 种低阶煤制备的水煤浆在表观黏度为500 mPa·s~1 000 mPa·s 内均符合 Bingham 流体特征。