专用树脂精馏尾气处理技术研究

2021-05-22杨爱娜

杨爱娜,吕 瑞

(唐山三友氯碱有限责任公司,河北 唐山063305)

在PVC 专用树脂的生产过程中,会有部分氯乙烯单体未参加聚合反应, 这些未聚合的单体经过回收贮存在气柜内, 由于生产中的置换操作需要使用氮气来进行吹扫, 置换过程中有部分氮气回收至气柜,因此,气柜内的气体主要成分为氯乙烯和氮气,气柜内的气体在精馏工序的冷凝过程中产生部分未冷凝的气体,由于这些未凝气体中含有大约50%的氯乙烯单体,无法直接排放。根据2016 年修订的《烧碱、 聚氯乙烯工业污染物排放标准GB 15581-2016》,氯乙烯的最高允许排放浓度为10 mg/m3[1],随着产能的增加, 现有的尾气处理装置已渐渐无法满足环保要求,为解决此问题,唐山三友氯碱有限责任公司增加了一套处理能力为150 m3/h 的变压吸附装置, 将变压吸附技术应用在6 万t/a 的PVC 专用树脂生产装置的尾气处理, 利用变压吸附装置对混合气体进行分离,使不凝气体达标排放,氯乙烯单体回收再利用。

变压吸附技术的核心是吸附剂对混合气体中不同组分气体存在吸附容量差异, 且对同一组分的气体吸附量随压力变化也存在差异。 吸附剂在加压时选择吸附原料气中的氯乙烯等吸附能力较强的组分, 吸附能力较弱的组分如氮气等作为净化气由吸附塔出口排出,排放至大气。 在减压(逆向放压及抽真空)时吸附的氯乙烯得到解吸,解吸气作为产品气输出至气柜, 同时吸附剂获得再生。 本文分别从DCS 控制方法及技术参数方面对该技术进行研究,探索出运行效果优异的控制方法及技术参数。

1 主要研究内容

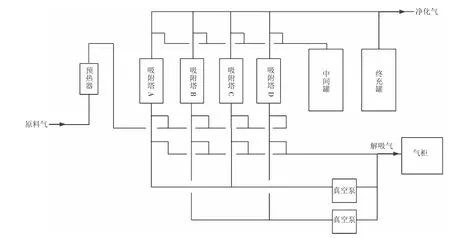

以唐山三友氯碱有限责任公司使用的变压吸附装置为例,该装置由4 台吸附塔、1 台中间罐和1 台终充罐组成,主工艺流程为4-1-2/VP 分组抽空工艺(即4 台吸附塔任意时刻有1 塔吸附,2 塔抽空)和4-1-1/VP 连续抽空工艺 (即4 台吸附塔任意时刻有1 塔吸附,1 塔抽空),4-1-2/VP 分组抽空为2 台真空泵同时启用, 每台真空泵对2 台吸附塔进行抽空,4-1-1/VP 连续抽空为只启用1 台真空泵,1 台真空泵对一台吸附塔进行抽空,在满足所需抽空压力的情况下, 两种运行方式都可以达到尾气处理指标。 每个吸附塔在一次循环中需要经历吸附-均降-逆放-抽空-均升-终充等步骤, 具体工艺流程图见图1。 为探索出最优的变压吸附控制方法及相关技术参数,从原料气预热温度、原料气流量、原料气氯乙烯含量、 吸附时间等对变压吸附尾气处理装置运行效果的影响进行研究。

2 实验部分

2.1 原料气预热温度

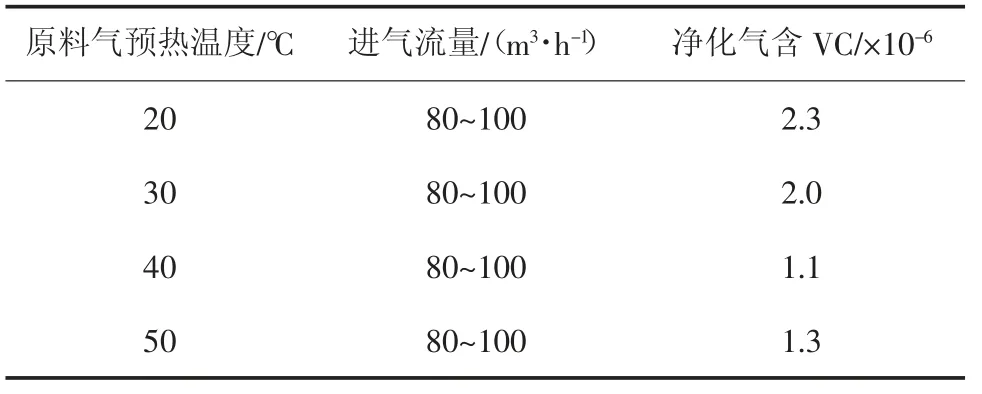

从冷凝器出来的未冷凝气体温度一般都较低,15~20 ℃,原料气内会含有微量水分,吸附是一个放热过程, 若水分随原料气进入吸附塔内并累积到一定量,会造成吸附塔内吸附剂失效。因此在吸附塔原料气进口增加预热装置, 在原料气升温的同时除去原料气内的水分, 从表1 中可以看出, 在一定条件下, 原料气预热温度对变压吸附的运行效果影响不大,控制原料气的温度在30~40 ℃为宜,温度太低影响吸附剂的再生, 温度太高可能会使吸附塔温度超高。

表1 原料气预热温度对运行效果的影响

2.2 原料气流量

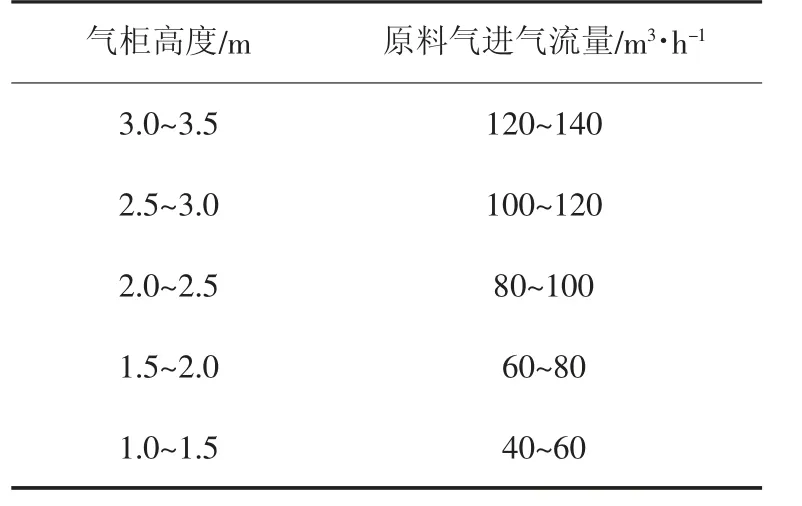

由于前工序中氯乙烯回收的时间不固定, 导致气柜在不同时间段内供气量不确定, 且气柜容量一定,若变压吸附尾气处理装置一直以高流量运行,无法实现连续运行,若以低流量运行,导致净化气无法及时排出, 间歇运行的设备损耗率以及工人劳动强度都会增加。为实现尾气处理装置的连续运行,DCS系统设置流量自动调节程序, 根据气柜高度来自动调整变压吸附原料气进气流量, 气柜高度与原料气流量对应情况见表2。 通过该程序的流量调节,保证了气柜内气体进入与输出平衡, 提高变压吸附的运行稳定性。

考察了该变压吸附装置在不同原料气进气流量下运行情况, 试验结果见表3。 试验结果表明,在40~100 m3/h 范围内,不同原料气进气流量下变压吸附装置尾气处理结果均能达标, 在不超装置最大处理能力150 m3/h 的情况下, 流量较低时尾气处理效

图1 变压吸附工艺流程图

表2 气柜高度与原料气流量对应表

表3 原料气进气流量对运行效果的影响

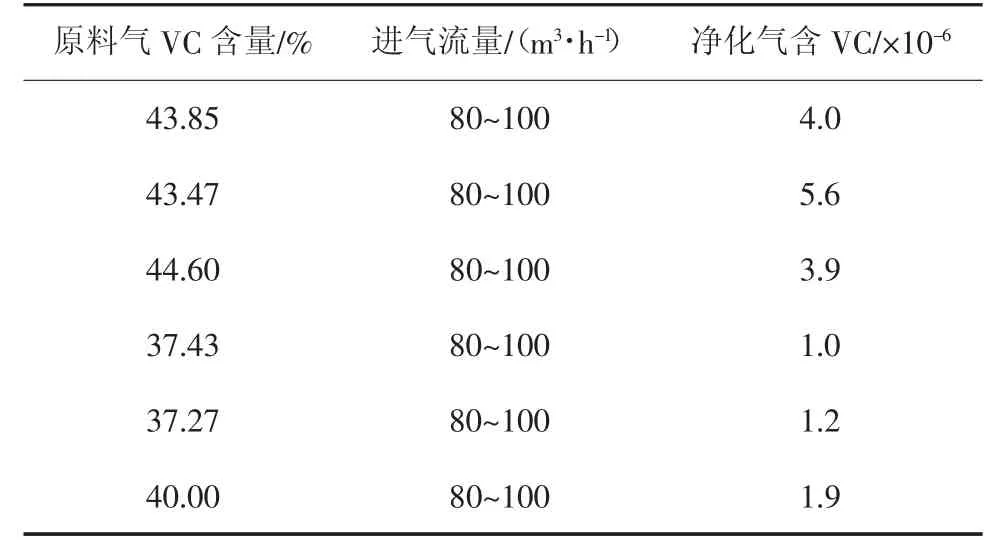

表4 原料气VC含量对运行效果的影响

吸附时间的设定是根据运行过程中原料气量大小、净化气的分析结果设定的。研究了原料气流量与吸附时间的设定关系, 在保证抽空和终充压力的情况下, 通过调整T6或T8步时间来调整吸附塔的吸附时间,吸附时间与原料气流量对应一览表见表5。果较流量高时差, 分析原因可能为吸附压力在0.4 MPa 以上时尾气中的氯乙烯更容易被吸附,原料气进气流量低时,进气压力相对应的也较低,无法达到最佳吸附压力,影响处理效果,且进气压力低时净化气无法达到尾排压力, 造成尾气不断在吸附塔内循环,气柜下降困难,造成聚合回收时间延长,影响聚合产能[2]。

表5 吸附时间与原料气流量对应一览表

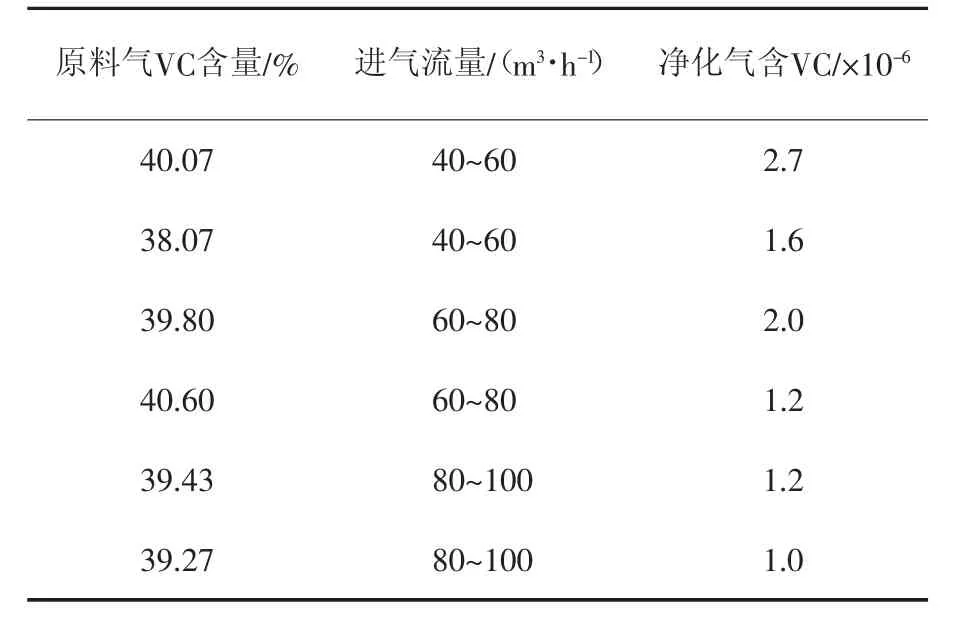

2.3 原料气氯乙烯含量

在其他运行条件相同的情况下, 将冷凝器冷水进水气动阀开度分别设置为100%和60%, 原料气VC 含量对运行效果的影响见表4。冷凝器冷水进水气动阀开度为60%时, 原料气中氯乙烯含量约44%,开度为100%时,原料气中氯乙烯含量约38%,原料气中氯乙烯含量较高时, 变压吸附运行效果不佳, 净化气VC 含量较高, 达不到净化气的排放标准。 因此在压缩工序中需控制冷凝器的冷水进水量及进水温度,保证冷凝器的冷凝效果,以确保气柜内的氯乙烯单体基本被冷凝, 以液态单体的形式进入下一工序,从表4 数据可以看出,控制未冷凝气体中氯乙烯含量<40%为佳。

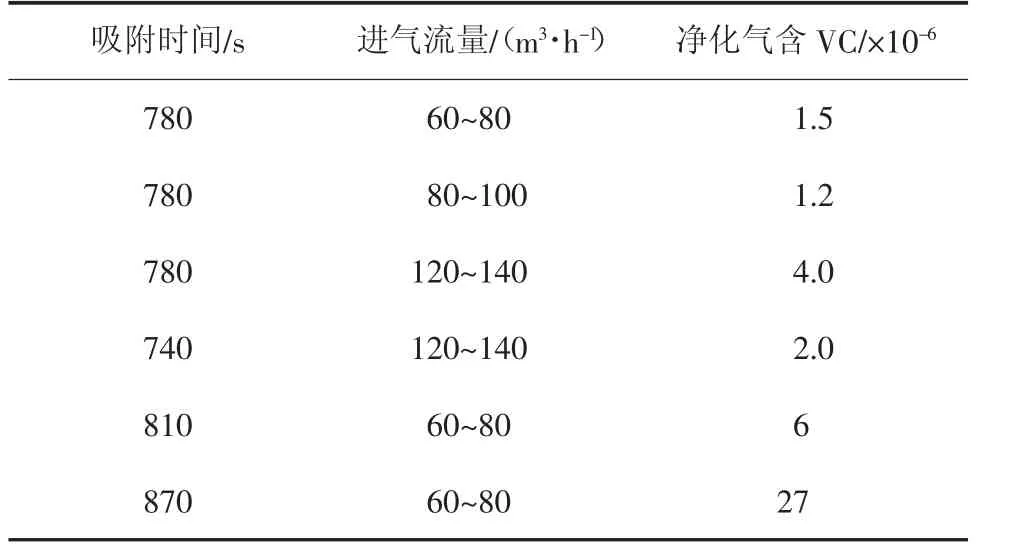

2.4 吸附时间

每个吸附塔在一次循环中需要经历吸附-均降-逆放-抽空-均升-终充等步骤,该尾气吸附装置共有4 个吸附周期,每一个吸附周期有9 个步序,其中T2为均降时间, 逆放和均升的时间均为T4,T6+

从表5 中可以看出, 在60~80 m3/h 的流量下,吸附时间为780 s 时, 净化气中氯乙烯含量为1.5×10-6,在相同流量下,吸附时间设置为810 s 时,净化气含VC 量为6×10-6, 吸附时间设置为870 s 时,净化气含VC 量为27×10-6, 氯乙烯含量严重超标;在相同吸附时间的条件下, 随着原料气进气流量的增加,净化气含VC 越高,分析原因为在变压吸附运行过程中原料气流量越高,氯乙烯的吸附速度越快,若此时吸附时间较长,就会出现吸附塔的“穿透”现象,造成部分氯乙烯还未来得及吸附就被作为净化气进行排放,造成净化气氯乙烯含量超标,因此原料气流量越高,吸附时间应设置相对越短,相反,原料气流量越低,吸附时间设置越长。

3 结语

通过一系列试验研究,得出如下结论。

(1)将变压吸附原料气进行预热,能够使吸附的氯乙烯更容易从吸附剂中解吸出来, 还能除去原料气内残留的水分。

(2)为保证变压吸附装置运行的连续性,原料气流量需根据气柜高度进行调整, 当原料气流量过低导致进气压力一直无法达到吸附压力0.4 MPa 时,会影响变压吸附的尾气处理效果。

(3)原料气内氯乙烯含量越高,变压吸附处理效果越差,试验结果表明,控制未冷凝气体中氯乙烯含量<40%为佳。

(4)原料气流量与吸附时间的调整规律为:原料气流量越高,吸附时间应设置相对越短;原料气流量越低,吸附时间设置越长。

该变压吸附装置在以上探索出的最优条件下运行稳定,精馏尾气处理达标排放,净化气中氯乙烯含量基本低于3×10-6, 尾气中的氯乙烯单体通过变压吸附解吸后回收至气柜再利用,既符合环保的要求,又避免了氯乙烯的浪费。