防止O形密封圈出现安装损伤的措施与方法

2021-05-22王会王迪张红

王会,王迪,张红

(西安航空制动科技有限公司,陕西兴平713106)

0 引言

O形密封圈因为结构简单,目前仍是液压、气动产品使用最为广泛的密封零件,它的安装质量直接关系到产品的密封性。飞机刹车系统中,附件产品是压力的调节与输入端,刹车装置是刹车的最终执行端,它们的密封性会危及到飞机的正常使用及安全,因此,防止O形密封圈安装损伤是确保装配质量的基础。

1 损伤机理

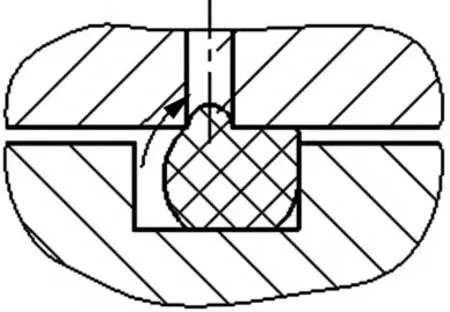

根据密封圈槽在轴上还是筒上,通常将密封结构分为Ⅰ型和Ⅱ型(如图1),两者装配顺序一致:先将密封圈装入轴或筒上的密封槽,再对轴与筒进行组合。

图1 密封结构形式[1]

对于Ⅰ型密封,O形密封圈通过拉扯翻越台肩的过程中,本身就存在机械划伤、翻转或翻转不均的可能,紧箍于密封槽D1上之后,除非人为理顺干预,又会因密封圈拉伸率对弹性恢复的阻滞而将扭转变形保留下来。装有密封圈的轴推入筒中时,虽然密封圈外径因拉伸率变小,但仍然大于筒的内径DD,这意味着密封圈必将受到挤压,如果引导不足或压缩率过大,密封圈自然会被挤出或产生起皮现象,当然前行的过程中,摩擦力还有带动密封圈向后翻转的趋向,假如筒壁存在孔或槽,密封圈滑过这些部位时还存在因其弹性导致外壁材料鼓入而被咬伤的风险(如图2),此外,密封圈部分材料也会被摩擦力拉向后端轴、筒配合间隙,是否会被夹伤则取决于凸出量。由于旋合有周向和轴向两个方向的运动,所以当轴与筒间采用螺纹连接时,密封圈除会产生轴推入筒中时的变化外,其截面高度在周向摩擦力的作用下趋于拉伸变小,严重时密封圈局部可能因为材料的堆积、肿胀而鼓出密封槽被夹伤或剪断,即使全部进入配合不损伤,密封圈的压量不均也会加重其下行时扭转的概率。

图2 密封圈的翻转与咬伤

对于Ⅱ型密封,O形密封圈只能是捏扁塞入筒中,然后靠密封圈弹性蹦入密封槽D2中,因密封圈外径略大于D2,在受压状态下扭转变形同样不一定能靠自身张力恢复,除非人为理顺干预。轴插入装有密封圈的筒中时,因为轴径Dd大于密封圈内径,首先会对密封圈扩胀挤压,如果引导不足,也很容易出现挤伤、切边现象,前行的过程中,自然也存在摩擦力带动密封圈向后翻转的趋向,如果轴上有孔或槽,密封圈的内壁材料也会有与Ⅰ型密封类似的咬伤隐患,当然,摩擦力也会牵引密封圈向轴、筒配合间隙挤入。至于螺纹连接,旋合时必然有周向摩擦力带动密封圈附加拉伸出现压量变化的因素,需要考虑Ⅱ型密封的密封圈鼓出配合或翻转。

归结起来,Ⅱ型密封与Ⅰ型密封的O形密封圈其受力、变形的效应原理是相似的,只不过其着力点和牵引点有所区别:Ⅰ型密封在密封圈的外壁,Ⅱ型密封在密封圈的内壁,其安装损伤基本为扭转变形、划伤或挤伤两种。

2 措施与方法

从O形密封圈的损伤机理分析可以看出,摩擦力是引起扭转变形及扭转变形保持的核心因素,但划伤或挤伤除涉及摩擦力外,主要原因还在于缺乏引导、压缩率设置过大、间隙、槽孔布局等零件的结构性等因素,因此,解决密封圈的安装损伤需从设计和装配方法上着手。

2.1 结构设计

2.1.1 O形密封圈

1)胶料选择。密封圈应采用低摩擦因数胶料,以降低与接触零件间的摩擦力。

2)截面直径。为了防止翻转,密封圈的截面直径不宜过小(通常截面直径不应小于1.5 mm,且与内径之比应大于0.025),另外尺寸变化会直接反映到摩擦力上,所以截面直径应尽可能均匀(最小可以要求到±0.08 mm)。

3)压缩率。密封结构的密封性是基于密封圈与密封面间的接触压力实现的[2]。从密封的角度来说,密封圈压缩率越大,工作压力越大,但过大的压缩率不但会增加摩擦力,而且有时也会让装配变得困难,密封圈的拉伸率一般在1.1以下,压缩率控制在12%~35%之间比较适宜。相对而言,粗密封圈比细密封圈的压缩率要小些。当然,由于不同牌号胶料的硬度、热胀和耐寒系数不同,动、静密封的工况不同,具体选择上应有所区别。

4)分模面。因为活动密封圈的压缩率小于固定密封圈(原因主要是动密封不仅要考虑密封问题,还要考虑运动时的顺畅和密封圈的磨损问题),密封能力比固定密封圈弱,而人工清理的分模面有不规则现象,其分模面与密封面贴合影响更大,所以活动密封圈采用45°分模面,而固定密封圈却常选热模制造比较简单的180°分模面[3]。虽然如此,若确认固定密封圈的分模面必须避开密封面,固定密封圈其实也可选择45°分模面。

2.1.2 配合零件

1)粗糙度。配合零件的表面粗糙度直接影响O形密封圈的表面摩擦与磨损,一般来说,表面越光洁,摩擦与磨损越小,但表面过于光洁又不容易在零件表面维持油膜保证润滑。实践证明,对于O形密封圈密封结构,滑动表面粗糙度不建议低于Ra0.1 μm,合理值应在Ra0.2~1.6 μm之间。

2)几何精度。被密封零件自身存在几何精度(包括圆度、圆柱度、同轴度等)及高压下的胀大现象,这些都会引起O形密封圈压量的不均和变化,所以在保证被密封零件刚度情况下,同一零件的圆度、圆柱度可以靠公差等级进行控制,相关面的同轴度应限制在φ0.05 mm以内。

3)配合间隙。配合间隙过小,会增加装配难度,对于滑动副还会加重运动阻力;配合间隙过大,会增加装配中或工作介质压力使胶料挤入的可能,同时滑动副的导向精度也会降低。理想的配合间隙在0.02~0.25 mm之间,具体值取决于工作压力及胶料硬度,总体而言,工作压力越大则间隙越小,胶料偏硬比偏软的间隙可以大些。其实,在O形密封圈工作压力作用相反的一面设置氟塑料保护圈是一种解决间隙咬伤的简单有效手段[4],针对活动密封的往复运动性,每个密封槽中可以使用2个保护圈。

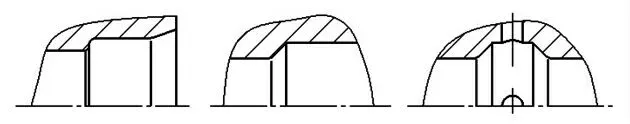

4)零件型面转接。应尽可能避免O形密封圈通过直棱面、台阶孔、不完整圆柱面等结构,不能避免时,需做倒角、倒圆、带倒角的环形凹槽等过渡处理,与O形密封圈安装有关的尖边必须倒钝,以便对密封圈形成引导、防止挤伤和刮蹭。型面转接的常见示例如图3所示。

图3 型面转接

2.2 装配方法

2.2.1 零件的检查与清理

O形密封圈上的划伤、缺肉、开裂等缺陷,严重时可直接导致泄漏,看似轻微的也可能在装配过程中进一步加重,所以必须剔除。至于人工清理较难避免的分模面残留毛边或毛刺,主要以是否进入密封面及装配中是否会引起密封圈翻转来进行判断,有影响的应排除,无影响者可以留用。

与密封圈直接相关的保护圈、轴、筒等零件,其毛刺、机械损伤对密封圈的伤害最大,轴和筒型面上的锈蚀、镀层剥落等会影响到密封圈安装时的摩擦力,检查时需予以关注。

零件生产、检验及库存环节难免会被污染,密封圈及保护圈、轴、筒等零件上的颗粒物、丝状物等表面附着物进入密封面后会垫起密封圈或引起密封圈的压量变化,所以装配零件使用前必须先进行清洗,通常金属件使用航空洗涤汽油,橡塑件使用无水乙醇。

2.2.2 润滑

润滑是降低已制成零件摩擦力的最直接手段,所以装配时,密封圈及与密封圈相关的轴、筒等零件均应涂抹润滑剂,因为润滑脂比液压油润滑效果好,故除有特殊要求,尽可能使用7014宽温航空润滑脂。胶料与油脂接触后的溶胀效应会增大密封圈的压量,所以,对于非明确要求浸油的密封圈,润滑后应尽快装配(停滞时间不宜超过4 h)。

2.2.3 校正

O形密封圈及与之相配的保护圈一次性装配很难保证规整、不扭曲,因此校正环节必不可少。轴上的密封槽属于开放空间,一般先套入保护圈并用收压板或收压套进行缩形、收圆,然后再套入密封圈并用扁状挑针挑起理顺;而筒内的密封槽存在遮蔽,保护圈塞入后尺寸不会变大,密封圈存在扭转的概率及扭转量比轴上的要小,所以密封圈的校正工作可以结合保护圈的校圆进行,即在保护圈、密封圈安装后,在确认没有明显扭曲的情况下,借助于带有锥面引导的校正棒(为避免密封圈过度翻转,使用前表面需润滑)插入筒中反复推拉以使密封圈逐步恢复,是否已至正常状态可以根据往返时阻力的均匀性来进行判断。

2.2.4 装有密封圈零件的压装与拧入

即使完成初步装配的密封圈表面完好且已校正,在进一步的装配中仍可能出现损伤,因此装有密封圈零件压装时应缓慢,密切关注密封圈的变形及鼓出现象,一旦发现异常,应重新找正再压,如果仍无法解决,应考虑增加引导;而装有密封圈零件拧入时应匀速,除需观察密封圈是否鼓出外,亦应感受驱动力的变化,一旦发现阻滞力明显放大,应回退1/3圈左右再试着拧入,以保证密封圈不会出现扭曲或“细脖子”现象。

对于组装后的滑动副,以活塞组件为例,再推动活塞组合体相对衬套往复3~5次检查一下灵活性不失为明智之举。

2.2.5 辅助工装

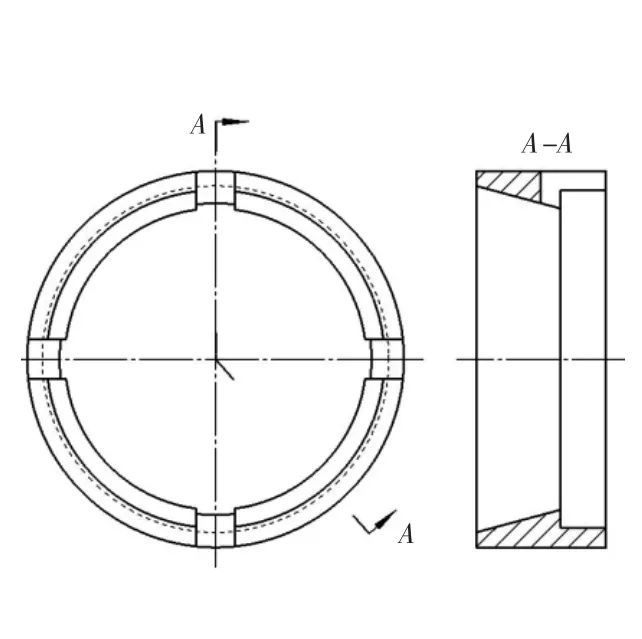

用于密封圈理顺的挑针、套于螺纹上防止螺纹划伤密封圈的导套和保护圈校正的校正棒、收压板、收压套等都属密封件安装的常用工装,除此之外,一些设计上因结构受限而无法处理的槽或孔必须借助工装来进行弥补,否则密封圈的损伤无法消解。图4所示为图5某活塞组件结构的辅助工装实例,从中可以看出,如果不使用导引环对衬套右端为了传力板角向定位而铣掉的部分进行补形,在活塞压入衬套时,必然会成为活塞上的密封圈在该位置鼓出的诱因,所以该活塞组件的传力板、拉杆应选在活塞压入衬套之后安装。同理,对阀套上不能开环形凹槽过渡处理的交叉孔,也可以使用工艺柱销进行补形。

图4 导引环

图5 某活塞组件结构[5]

3 结语

O形密封圈的安装损伤涉及面较广,首先在产品结构设计上就应予以考虑,密封圈安装时的接触部位需做倒钝处理并有意设置引导面;其次零件加工上应确保毛刺、尖边清除干净;最后,产品装配上主要应注意零件清洗与检查、零件的润滑、密封圈和保护圈的校正及装有密封圈零件的压装与拧入的细节,辅助工装上除常规的挑针、导套及保护圈的收压夹具、校正棒等外,对于产品上受限而遗留的影响密封圈安装质量的槽或孔,一定要想办法用工装来弥补形成完整面,只有这样,才能解决密封圈的安装损伤问题。