新型YJ29接装机齿轮传动系统油压检测装置的研究与探索

2021-05-22刘峰

刘峰

(重庆中烟工业有限责任公司涪陵卷烟厂卷包车间,重庆408102)

0 引言

YJ29接装机传动系统主要分为人工润滑和强制润滑2种方式,其中齿轮传动链采用的是集中强制润滑。该系统由油池、润滑泵、油压检测开关、压力表、配油管路和定量阀组成。在设备实际运行过程中,负责检测管路实际油压的隔膜式压力检测开关,由于隔膜损坏或变形,造成压力检测开关工作异常,造成设备频繁出现“油压低”的故障提示,严重的甚至导致压力检测开关失效,传动齿轮链长时间得不到润滑,从而导致齿轮烧坏的严重设备故障。

1 YJ29接装机强制润滑系统工作原理及故障分析

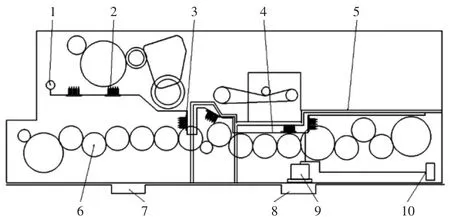

图1 YJ29 强制润滑系统图

如图1所示,YJ29微处理机每隔9 min启动电磁阀[1],将压缩空气通过润滑泵使其工作10 s,由润滑泵控制润滑油进入油管,经定量阀将润滑油喷滴到传动齿轮系中。润滑泵每完成一个10 s操作过程后,油压恢复到0,完成一个润滑工作循环。在润滑泵的每一个工作循环中,油压总是由压力表和油压检测开关控制着,当达到设定油压时,油压检测开关向微处理机发出信号。当经过两个工作循环结束后,油压未满足设定值,出现“油压低”故障信号显示,则微处理机就会发信号控制设备停机。

1.1 原油压检测开关的工作原理

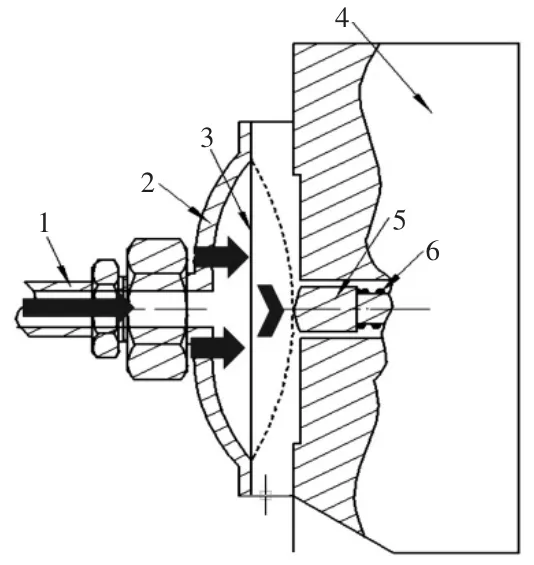

当润滑泵工作时,润滑油顺着供油管路一分为二,一路前往定量阀,进入各润滑分油路,另一路进入油压检测开关进行油压检测。如图2所示,润滑油顺着油管1,进入检测开关的压力腔壳体2内,作用力实施在隔膜3上,隔膜在油压的作用下发生弹性变形,呈拱形向内凸起。当油压达到设定值(1.5 MPa),在油压的持续作用下,隔膜形变作用在电气微动开关检测顶针使其闭合,向微处理机发出“油压正常”的信号。当设定的润滑工作脉冲10 s结束后,润滑泵停止工作,系统压力变为0,油压检测开关的隔膜3恢复原位,微动开关的检测顶针5在回位弹簧6的作用下,恢复到初始工作位,等待下一个工作循环。

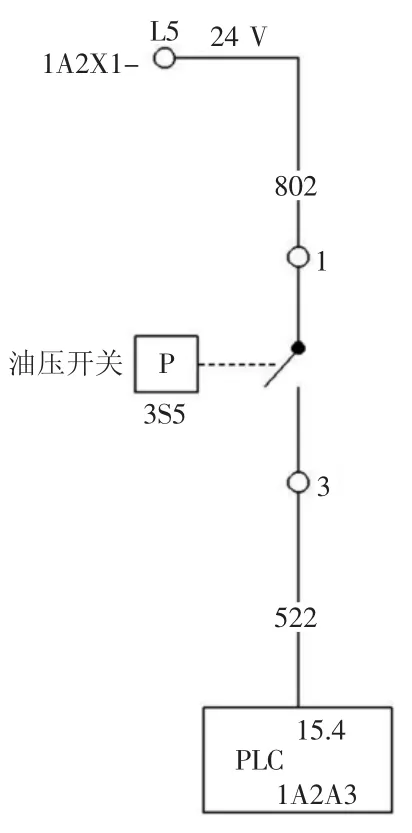

图2 原油压检测电路图

图3 油压检测开关工作示意图

当润滑泵工作中,实际油压低于1.5 MPa时,检测开关压力腔壳体内的油压,不能使隔膜充分发生形变,其工作面形成的拱形中心点,设定的10 s工作脉冲内无法碰触到微动开关的检测顶针,油压检测开关向微处理机反馈该工作循环油压不足的信号,在两个工作循环中,油压检测开关连续向微处理机反馈油压不足,则微处理机发出信号,通知设备停机,同时操作屏上显示“油压低”的故障提示。

1.2 原油压检测开关的故障情况统计

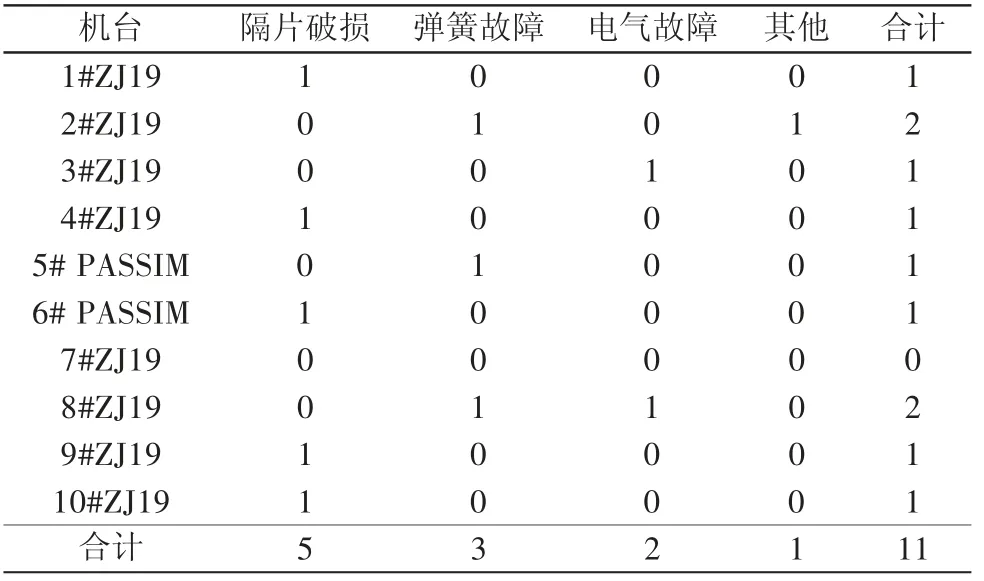

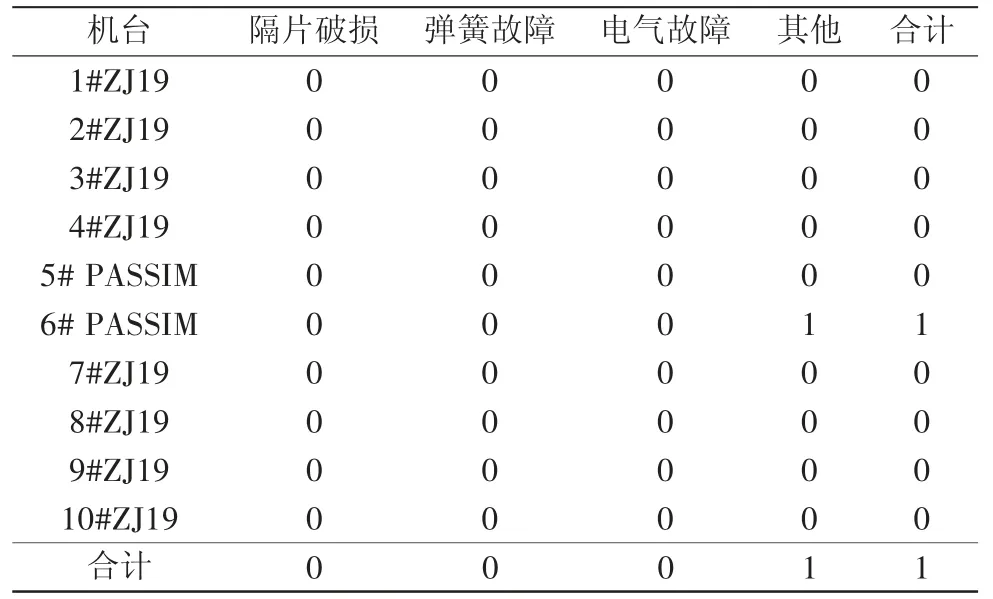

2018年1—12月对车间10组YJ29接装机齿轮传动系统油压检测故障进行了统计,如表1所示。

表1 YJ29油压检测开关故障次数统计表

1.3 原油压检测开关的故障原因分析

通过对表1所示的故障统计进行系统分析,YJ29接装机齿轮传动系统油压检测故障产生原因如下。

1.3.1 油压检测开关隔膜破损

原YJ29油压检测开关的工作原理,决定了隔膜片在每个工作循环中都要进行一次弹性形变,工作一段时间后,隔膜片容易发生变形甚至破裂,润滑油浸透进电气检测元件部位,导致油压检测开关失效。

1.3.2 微动开关顶针回位弹簧故障

微动开关的检测顶针回位弹簧的作用是保证检测顶针及时恢复初始位置,在实际过程中发现,回位弹簧在执行检测顶针回位动作的过程中,簧径仅为0.4 mm的回位弹簧弹力持续衰减,甚至产生弹簧断裂,导致检测顶针无法复位,造成微动开关误判断。

1.3.3 电气故障

在设备实际运行过程中,影响油压开关出现故障的电气故障主要集中在微动开关的触点上,触点的接触不良,造成回馈微处理机的信号错误,也会造成油压检测功能的异常情况出现。

2 改进方案探讨

综合分析YJ29原油压检测开关出现的故障原因,主要还是在频繁工作中,其零配件出现磨损、变形甚至破裂,导致油压检测的不稳定。如何通过一种结构简单的装置,实现油压检测的准确性和稳定性,成为了下一步工作的重点。

通过研究目前液压系统油压检测元件的工作原理,发现一个比较显著的共同点,通过液压检测元部件的位移或者形变,完成对液压的检测。

2.1 新型YJ29油压检测装置的设计思路

微型油缸具有体积比较小、工作稳定、故障率低的特点,适合在空间相对狭窄的YJ29齿轮传动腔体内安装。在润滑油压的作用下,微型油缸的活塞发生相对位移,在压缩弹簧的阻尼作用下,当油压满足设备设定要求时,压缩弹簧的变形量达到设定值,通过接近开关将信号反馈给微处理机,从而实现油压检测功能。

2.2 新型YJ29油压检测装置执行部件选择

2.2.1 油缸尺寸的选择

根据新型YJ29油压检测装置的工作原理及设备实际安装条件,确定微型油缸的尺寸为油缸半径R=10 mm,活塞杆半径r=6 mm[2]。

油缸活塞在标准油压P0下产生的推力F1,其计算公式为

其中:F1为油缸推力,N;P0为标准油压,MPa;R为油缸半径,mm;r为活塞杆半径,mm。

2.2.2 压缩弹簧的选择及压缩量的计算

压缩弹簧作为新型油压检测的关键部件,充分考虑其负荷和刚性的要求,选择了自由高度H0=30 mm,簧径d=3 mm,中径D2=18 mm,其刚度P′=333.2 N/mm,工作极限负荷P=380.6 N[3-4]。

一般压缩弹簧的刚度P′是常数,相同弹簧产生的弹力F2仅与其压缩量X成线性正相关:

其中:F2为弹簧弹力,N;P′为弹簧刚度,N/mm;X为弹簧压缩量,mm。

在标准油压P0下油缸活塞产生推力F1,压缩弹簧压缩,当油缸推力与弹簧弹力相等,即F1=F2时,弹簧与油缸活塞处于平衡状态。此时,活塞的位移量,即压缩弹簧的压缩量X决定接近开关的安装位置:

其中:X为弹簧压缩量,mm;P0为标准油压,MPa;R为油缸半径,mm;r为活塞杆半径,mm;P′为弹簧刚度,N/mm。

通过计算得出,采用选择的油缸和压缩弹簧,当处于标准油压P0≥1.5 MPa时,压缩弹簧变形量X≥9.046 mm时,达到设备设定要求,且满足设备安装条件。

2.3 新型YJ29油压检测装置的工作原理

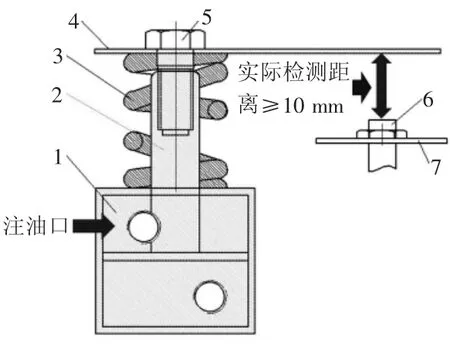

如图4所示,润滑油通过注油口进入微型油缸1,活塞杆2向下运动,控制检测片4对压缩弹簧3施加压力,当压缩弹簧压缩形变量达到并超过9.046 mm,润滑油压达到1.5 MPa设定值,此时调整接近开关支架7,确保接近开关6距离检测片10 mm左右(根据接近开关的感应距离,微调实际距离)。

图4 新型YJ29 油压检测装置示意图

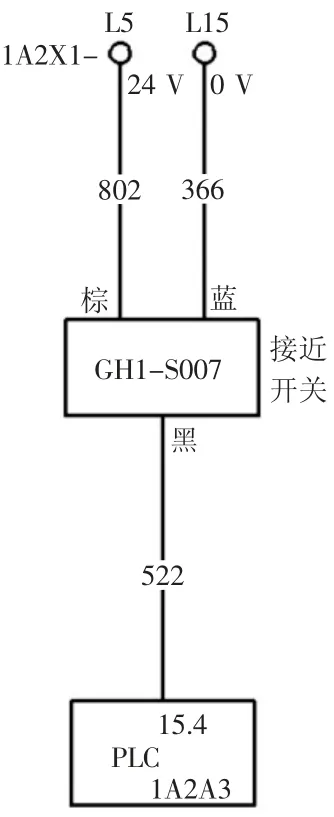

图5 新油压检测电路图

在润滑泵开始工作时,设置一个“01L Low”标志,当接近开关感应到检测片时,表明达到设定油压值复位,如果20 min内,接近开关未感应到检测片,该标志未复位,则设置一个油压低锁存信号,并停机显示PA油压低。

3 应用效果

2019年5月新型YJ29传动齿轮系统油压检测装置在2#ZJ19单机上试验成功,随后在2019年8月将我厂10台套ZJ19卷接机组改为新型YJ29传动齿轮系统油压检测装置。对2019年8月至2020年7月对油压检测装置的运行情况进行统计,如表2所示。

从表2可以看出,YJ29传动齿轮系统油压检测装置在近1 a的运行中,只出现一次其他故障,原因为油管接头渗油,导致检测油压不足停机。除此之外,各机台未发现因YJ29传动齿轮系统油压检测装置缺陷导致的设备故障发生。

表2 新型YJ29油压检测装置故障次数统计表

4 结语

YJ29传动齿轮系统油压检测装置的成功应用彻底解决了我厂ZJ19卷接机组因油压检测失效而导致设备问题及安全事故隐患的发生。