基于ABAQUS的装载机驾驶室防滚翻安全性能分析

2021-05-22詹大桂李逍遥康亚卓

詹大桂,李逍遥,康亚卓

(国家工程机械质检中心,北京102100)

0 引言

装载机属于铲土运输机械中的一种重要装备,用途极为广泛,然而随着使用数量的增加及使用工况的复杂性,翻车事故率不断升高,由于驾驶室滚翻过程中受到冲击而变形或被外物击穿而使人员安全受到威胁,因此驾驶室保护结构的合理设计对驾驶室操作人员的安全起着至关重要的作用[1]。

本文根据企业的20 t装载机驾驶室防滚翻保护结构(ROPS)实验结果对其进行结构优化,并利用非线性有限元软件ABAQUS对其进行了仿真分析,为符合国家和国际标准的装载机驾驶室ROPS的设计提供参考, 对减少装载机翻车事故伤害具有积极意义。

1 装载机驾驶室安全性能要求

驾驶室安全性能必须满足GB/T 17922—2014[2]所规定的最小侧向、垂直、纵向承载能力和最小侧向能量吸收能力的要求,同时驾驶室ROPS结构不得侵入挠曲极限量DLV。

1.1 滚翻保护结构(ROPS)

滚翻保护结构[2]是用于保护驾驶员在机器滚翻过程中免于受到伤害的结构件的总称,其主要是装载机预装的司机保护性设施。

1.2 扰曲极限量(DLV)

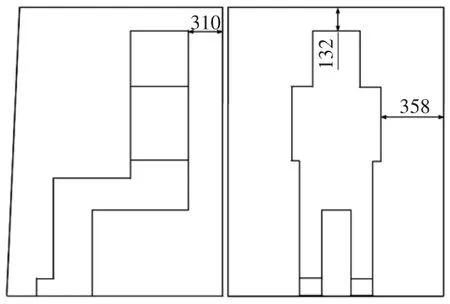

扰曲极限量(Deflection-Limiting Volume)[2]是根据一个75 kg左右、坐姿、着普通衣服并佩戴安全帽的普通男性驾驶员定义的三向投影的近似轮廓。驾驶员DLV 与ROPS 的相对位置如图1所示。

图1 DLV与ROPS相对位置

1.3 ROPS的力学性能要求

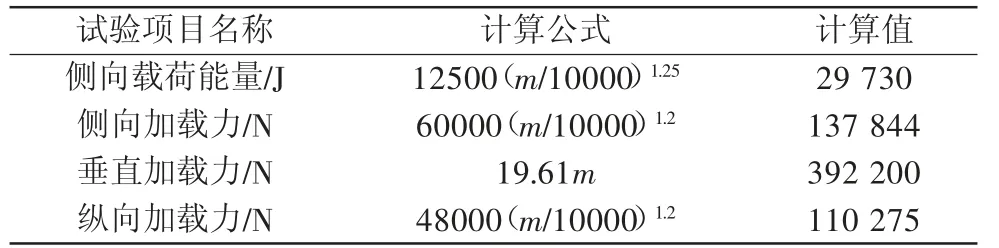

根据GB/T 17922—2014标准要求,装载机ROPS加载包括侧向、垂直及纵向的3个方向的加载,表1所示为装载机各方向加载的力学载荷承受要求,本文所分析的装载机质量为20 000 kg。

表1 驾驶力学性能要求

2 装载机ROPS试验

本文研究的装载机ROPS与驾驶室做成一体,驾驶室长1515.4 mm,宽1424 mm,高1879 mm。滚翻保护结构与车架螺栓固定,驾驶室去掉非主要覆盖件后的结构代表一台装载机的保护结构轮廓。固定装置的强度等级应高于ROPS,也即固定装置的变形相比于ROPS的变形微乎其微。载荷分配器是为防止保护结构在加载时局部被穿透。

2.1 侧向加载试验

侧向加载油缸作用于载荷分配器,载荷分配器将载荷相对均匀地作用于滚翻保护结构,载荷作用点位于上部侧向横梁上,沿DLV头部及肩部的中心平面方向。

初始力为水平方向加载,垂直于ROPS的侧向立柱的轮廓平面。允许加载力随着加载进行有方向的变化。侧向加载时,力和能量的要求可不同时达到,即在某一个达到要求前,另一个可以超过规定值。持续加载至力值和能量值均达到或超过规定的数值要求为止。

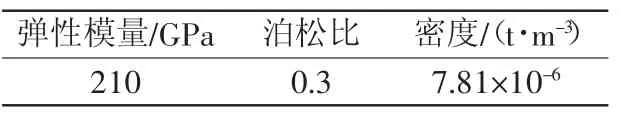

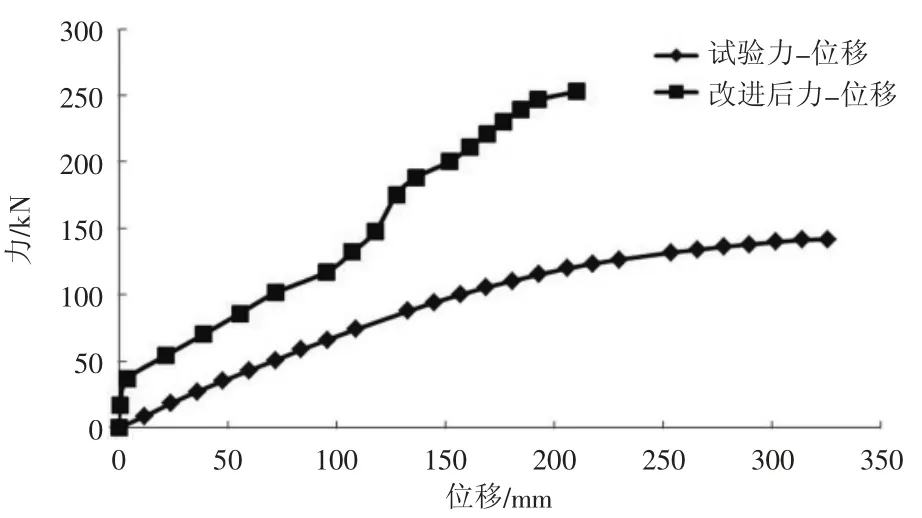

加载过程的力与位移、力与能量的数据如图8、图9所示,加载后司机室变形如图2所示。

图2 滚翻保护结构侧向加载试验

图3 滚翻保护结构垂直方向加载试验

2.2 垂直加载试验

消除侧向载荷后,垂直载荷作用于顶部载荷分配器,载荷分配器将载荷相对均匀地作用于滚翻保护结构上部横梁上,沿DLV头部及肩部的中心平面方向,至滚翻保护结构达到载荷要求后停止加载。

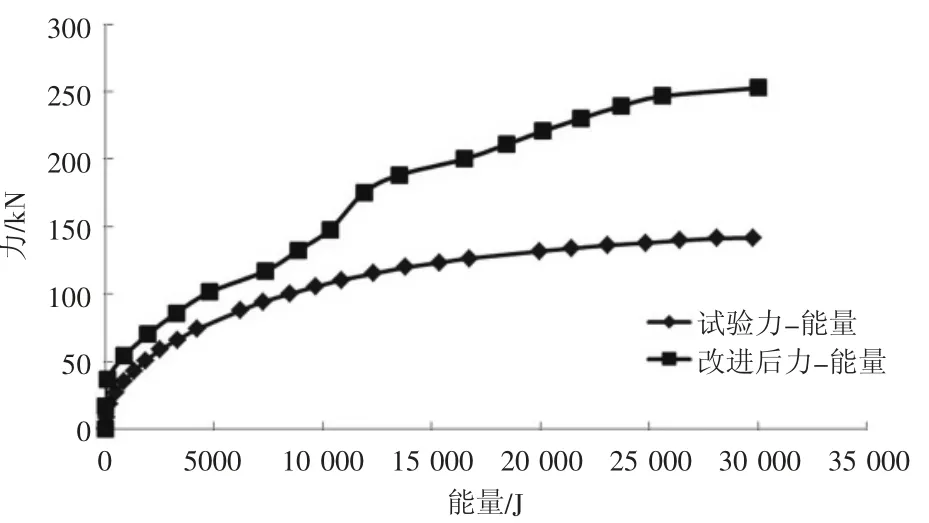

加载时的力与位移数据如图10所示,加载后司机室变形如图3所示。

2.3 纵向加载试验

垂直载荷除去后,应对滚翻保护结构加纵向载荷,纵向载荷应沿DLV的纵向中心平面作用于载荷分配器,载荷分配器将载荷相对均匀地作用于滚翻保护结构,载

荷作用点位于上部横向横梁上,至滚翻保护结构达到载荷要求后停止加载。加载时的力与位移数据如图11所示,加载后司机室变形如图4所示。

图4 滚翻保护结构纵向加载试验

3 装载机ROPS 有限元仿真分析

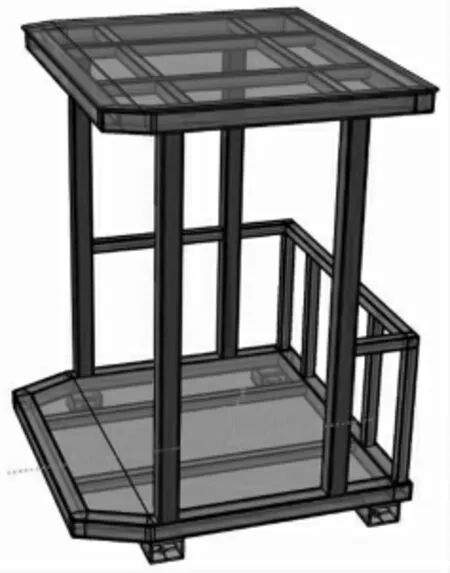

3.1 几何模型的创建及简化

简化掉有限元分析过程中不予考虑的部分,例如螺栓、垫圈等。由于整个驾驶室主要以板壁、薄板结构为主,在有限元模型建立过程中部分抽取中面,建立薄壁、薄板结构模型,如图5所示。并建立钢板的属性,分别赋予相应的中面[3]。

3.2 有限元模型

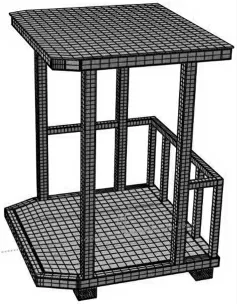

该装载机驾驶室ROPS骨架主要由型钢和板材焊接而成,其壁厚对承载能力与能量吸收有较大影响,因此为了增强原模型的抗滚翻能力,对原模型中重要承载部件,8 mm的壁厚部分增加到10 mm,如图6中4根长立柱部分。

图5 中面形式的薄壁、薄板结构模型

根据简化后的薄壁、薄板结构模型,以15~63 mm为基本尺寸的六面体单元分别划分模型的各个部分,原来的焊缝采用捆绑连接,如图7所示。

图6 划分好网格后的网格模型

图7 划分好网格后的网格模型

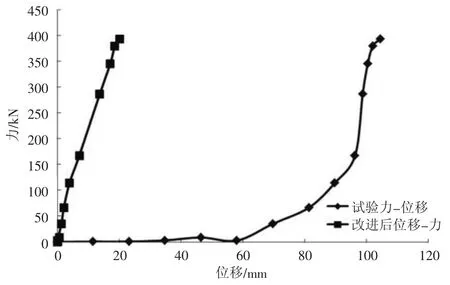

3.3 材料参数

材料采用Q345A,其材料参数如表2等等。另外,根据工程实际的经验和常用方法,将材料曲线假设为线性材料。

表2 模型材料特性

3.4 边界条件

将驾驶室地板处与下方有螺栓连接的地方固定。在侧向、垂直和纵向3个方向分别进行校核,校核标准按表1的要求进行计算。加载点用参考点与驾驶室分布式耦合,将载荷传递到驾驶室,位置参考GB/T 17922-2014。

在驾驶状态下,头部的高度约为1510 mm,距离顶部132 mm,头部宽度270 mm,距离两侧分别为480 mm,肩部距离两端分别约为358 mm,DLV相对于ROPS的后侧相对位置为310 mm。侧向的变形不能触及驾驶员的头部和肩部,竖直方向的变形不能碰到人的头部,纵向的变形不能过大,使人向前受挤压。

3.5 有限元分析结果

根据几何模型建立的有限元模型,在3个方向计算驾驶室的承载能力,计算承载载荷及侧向能量吸收量。然后根据要求进行分析比较,校核驾驶室的承载性能。

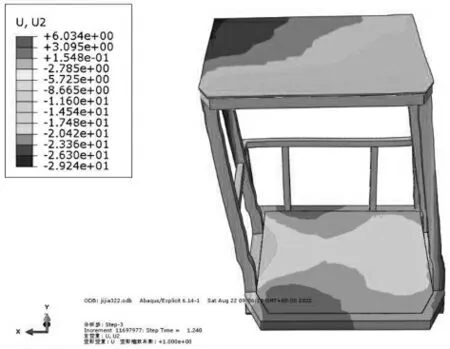

3.5.1 侧向加载

在分析中侧向载荷与位移、载荷与能量关系曲线如图8、图9所示,驾驶室的变形应力云图如图10所示。可见当加载位置出现210.2 mm位移后,最小吸收能量为30 039 J,所吸收的能量达到标准要求的29 730 J,此时的载荷为252.8 kN,已经超过了20 t的侧向载荷要求137.8 kN;此时立柱与DLV的最小距离为270 mm,远远优于原驾驶室的154 mm,安全性提高32.4%。

图8 侧向载荷与位移关系曲线

图9 侧向载荷与能量关系曲线

图11 垂直载荷与位移关系曲线

图12 垂直加载的变形应力曲线

图10 侧向加载的变形应力云图

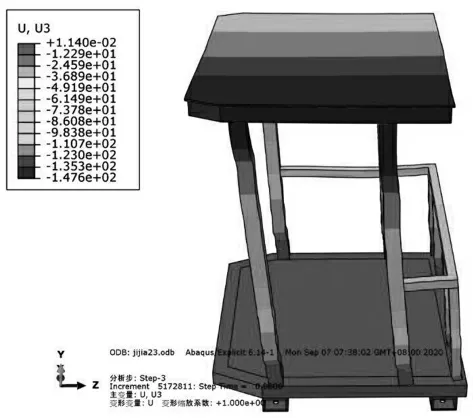

3.5.2 垂直加载

在分析中载荷位移关系曲线如图11所示,驾驶室的变形应力云图如图12所示。可见当加载位置出现20 mm位移后,此时的载荷为393.1 kN,已经超过了20 t的侧向载荷要求392.2 kN;此时顶部与DLV的最小距离为111.7 mm,远远优于原驾驶室的27.5 mm,安全性提高68.3%。

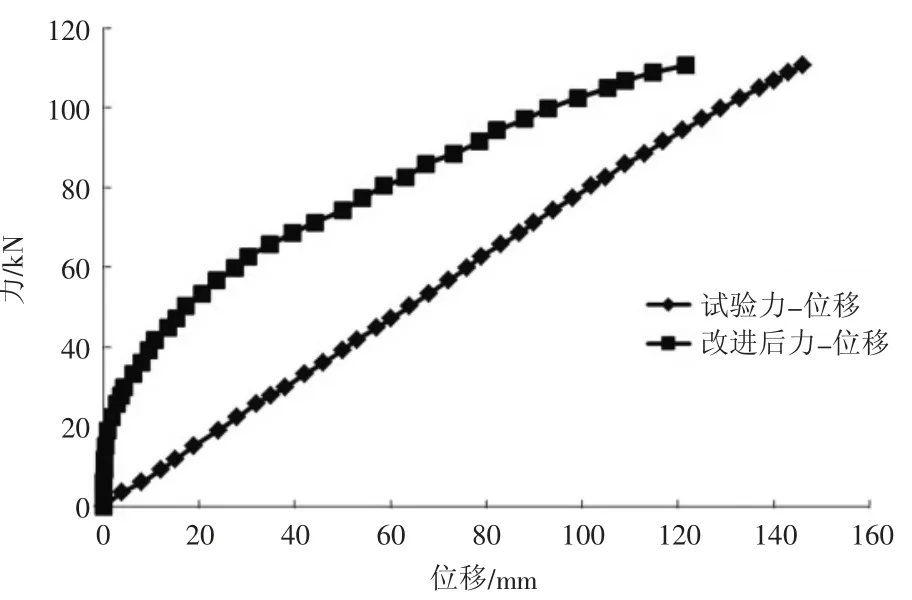

3.5.3 纵向加载

在分析中载荷位移关系如图13所示,驾驶室的变形应力云图如图14所示。可见当加载位置出现121 mm位移时,此时的载荷为110.6 kN,已经超过了20 t的侧向载荷要求110.3 kN;此时立柱与DLV的最小距离为189 mm,达到20 t要求,优于原驾驶室的161 mm安全性提高9.0%。

图13 纵向载荷与位移关系曲线

图14 纵向加载的变形应力曲线

4 结论

本文针对一款20 t装载机驾驶室ROPS进行试验研究,驾驶室ROPS满足国家标准规定的最小侧向载荷、最小侧向吸收能量、最小纵向吸收能量及最小垂直载荷的要求,但原驾驶室ROPS垂向有侵入DLV的危险,对其进行了结构改进,并进行力学有限元仿真模拟和计算,表明试验阶段后运用有限元法对ROPS进行优化预测,侧向、垂向、纵向载荷造成的位移安全性分别提高32.4%、68.3%、9.0%,强化驾驶室立柱能有效地改善垂向加载对DLV的威胁,驾驶室的ROPS安全性能更加明显,为土方机械ROPS结构的合理设计与改进提供了参考。