轮缘间隙出流对下游动叶端壁气膜冷却特性的影响

2021-05-22马汀山居文平

高 庆,屈 杰,王 汀,马汀山,居文平,李 军

(1.西安热工研究院有限公司,西安 710054; 2.西安交通大学 能源与动力工程学院,西安 710049)

在航空发动机和重型燃气轮机的主流通道与涡轮盘腔交接区域会发生高温燃气入侵的现象,高温燃气入侵进入涡轮盘腔,会造成涡轮盘过热,导致其寿命缩短。目前,主要通过从压气机中引入冷空气来冷却涡轮盘,空气在封严涡轮盘的同时会通过轮缘密封间隙汇入主流通道,对下游动叶端壁面起到一定的气膜保护作用。

Blair[1]研究了静叶上游槽缝出流对静叶端壁的冷却效果,发现在二次流的影响下静叶尾缘下游处端壁的传热系数沿周向剧烈变化。对此,Graziani等[2]进一步指出,在叶栅通道二次流的影响下,叶片吸力面侧的传热系数较压力面侧变化更剧烈。Harasgama等[3]实验研究了在典型燃气工况下单级透平的气动性能和换热性能,发现由于冷却气流被快速卷入通道涡中,端壁处的努塞尔数Nu最大降幅为50%。Friedrichs等[4]详细论述了氨氮测试法在端壁气膜冷却效率测量过程中的应用。Zhang等[5]通过实验对比了采用离散孔和离散槽供气方式时端壁的温度分布。Lynch等[6]以静叶端壁结构为研究对象,并在静叶端壁中设置了非轴对称端壁结构。Oke等[7-9]采用平面叶栅实验台研究了槽缝间隙结构对端壁换热性能的影响,并对比了单缝与双缝结构的气膜冷却效率。Chyu[10]指出端壁几何形状和间隙射流结构等对端壁气膜冷却效率有重要影响。

随着流动动态测试技术和数值计算能力的发展,关于间隙冷却气流对下游端壁冷却特性的影响研究逐步拓展到动叶端壁面。Dring等[11]采用低转速实验台研究了轮缘密封间隙射流对动叶端壁的冷却影响,结果发现与平板实验类似,气膜冷却效率在静叶吸力面提升幅度较小,但在叶片压力面处有较大幅度的提升。Takeishi等[12]通过气相色谱法测量了旋转动叶对流传热系数沿叶高的分布。Abhari等[13]采用薄膜热通量计量法对动叶的换热性能进行了研究。Blair[14]针对动叶端壁的换热性能和压力分布进行了测量。Ahn等[15]采用压敏涂层测试技术对动叶前缘处的气膜冷却特性进行了研究,发现转速会显著影响动叶前缘气膜冷却效率的分布。Pau等[16]发现轮缘间隙出流会显著影响动叶端壁面处的压力分布和传热系数。

目前,关于轮缘间隙出流对动叶端壁气膜冷却特性影响的研究较少[17-18]。因此,笔者研究了轮缘间隙出流与主流相互作用下动叶端壁的冷却特性,分析了冷却气流质量流量比和进气预旋度等气动参数对动叶端壁冷却特性的影响规律,旨在为燃气轮机装置二次空气冷却供应系统的设计提供数据支撑。

1 计算模型和计算方法

计算模型为燃气轮机装置的二次空气冷却供应系统的轮缘间隙部分。计算域包括透平主流通道和涡轮盘。图1为轮缘间隙二维结构示意图,其中轮缘密封端面半径b为345 mm,轮缘密封轴向间隙Sc为4 mm,轮缘密封齿厚Sca,rad为5 mm,盘腔动静间距S为30 mm。轮缘间隙结构选用优化后的圆形密封间隙结构[19]。主流通道中涡轮级叶型选用高负荷、低展弦比透平叶型,静叶为30只,动叶为45只,详细参数见文献[20]。其中,轮缘密封轴向间隙比Gc,ax为0.023,盘腔间隙比G为0.087。

图1 轮缘密封间隙结构二维示意图

图2为计算域的网格示意图。多块结构化网格由NUMECA-AUTOGRID模块生成,主流涡轮级流道拓扑结构采用H-O-H结构化网格,叶片表面采用O型拓扑网格,叶片进出口延伸处以及盘腔结构处为H型结构化网格。生成网格时保证涡轮级主流通道与涡轮转-静盘腔内在密封间隙处的网格节点完全匹配,以保证求解精度。

图2 计算域的网格示意图

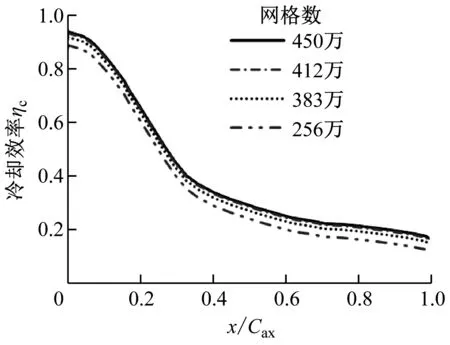

为验证网格无关性,研究4种网格密度对端壁冷却特性的影响,对应的计算域总网格节点总数分别为450万、412万、383万和256万。验证工况如下:采用空气作为工质,给定主流进口总压p0为123 000 Pa,总温为500 K,主流出口平均静压pout为101 325 Pa,冷却气流进口质量流量qm,seal为0.17 kg/s。给定冷却气流进口总温为300 K,旋转区域转速为3 600 r/min。固壁面设置为无滑移绝热壁面,动静计算域交界面位置设在涡轮盘上游,连接方式为混合平面。对流项空间差分采用高精度混合格式,湍流模型采用SST模型。当连续方程、动量方程、能量方程和湍流方程的均方根残差均达到10-5数量级,且各计算域进出口质量流量不平衡率小于0.1%时,认为计算收敛。图3给出了冷却效率随x/Cax的变化趋势,其中x为轴向位置,Cax为动叶轴向弦长。从图3可以看出,当网格数超过412万后,气膜冷却效率的计算结果不再随网格数的变化而发生改变,可以认为达到网格无关的条件,因此采用网格数为412万。

图3 网格无关性验证

2 计算结果与分析

2.1 冷却气流质量流量比的影响

冷却气流质量流量比MR为:

(1)

式中:qm,seal为冷却气流质量流量;qm,main为主流质量流量。

图4给出了不同冷却气流质量流量比下动叶端壁气膜冷却效率的分布情况。当MR较小时,涡轮盘内充压不足,轮缘间隙大部分区域处于入侵状态,冷却气流只能从轮缘密封间隙的低压流动区域进入主流通道,冷却气流从靠近叶片吸力面的动叶低压势位区进入叶栅通道,且由于冷却气流质量流量较小,主流入侵涡轮盘时会在涡轮盘内对冷却气流进行加热,使得冷却气流温度升高。同时,出流的少量冷却气流也极易被主流掺混进而被再次加热,丧失冷却能力,具体表现为在动叶前缘处气膜覆盖面积较小,冷却效率较低。

由图4还可以看出,MR较小时动叶通道内无明显的横向流动现象。随着MR增大至1%,冷却气流在动叶前缘处的冷却能力增强,在动叶前缘端壁处冷却效率和覆盖面积相比MR较小时均明显提高,但由于气流攻角发生变化,从冷却气流痕迹可以清楚观察到通道内的横向流动现象,冷却气流跨过动叶前缘撞击在下游叶片的吸力面处,随后被卷入吸力面的马蹄涡中。当MR继续增大至2%,动叶前缘处的冷却效率进一步提高。由于冷却气流过早地被卷入通道涡中,在动叶通道中后弦长区域无法获得良好的气膜保护,此时冷却效率远远低于前缘区域,即使MR增大至2.5%,这一现象仍存在。为使所有动叶通道均能获得良好的气膜保护,需要在动叶通道中后弦长区域加设气膜孔结构,或采用冷却气流预旋进气方法进行改善。

(a) MR=0.25%

(b) MR=0.5%

(c) MR=1%

(d) MR=1.5%

(e) MR=2%

(f) MR=2.5%

图5给出了不同MR下周向平均气膜冷却效率沿轴向的分布。当MR为0.25%和0.5%时,动叶前缘附近和动叶通道中的冷却效率均极低,最大不超过0.4。当MR增大至1%时,动叶前缘处的冷却效率提高,增幅可达0.5,在动叶前缘区域冷却效率达到0.8,在叶栅通道中后部(0.4≤x/Cax≤1)冷却效率仍较低,维持在0.2左右。当MR继续增大,虽然动叶前缘处的冷却效率仍提高,但增幅逐渐减小,且叶栅通道中后部的冷却效率无明显改善。当MR达到2.5%时,叶栅通道中后部的冷却效率仅维持在0.22左右。

图5 不同MR下周向平均气膜冷却效率沿轴向的分布情况

MR较小时,冷却气流易被掺混加热,使得动叶前缘处气膜覆盖面积较小,冷却效率较低。存在某一冷却气流质量流量比限值,当超过该限值时涡轮盘内完全充压封严,冷却气流沿整个轮缘密封间隙呈出流状态,此时气膜可以较好地覆盖动叶下端壁前缘区域。当MR继续增大时,动叶前缘区域的冷却效率小幅提高,但即使在冷却气流质量流量比很大的工况下由于受到通道中较强横向流动的影响,冷却气流仍无法使动叶通道中后部端壁区域获得良好的气膜保护。

2.2 冷却气流进气预旋度的影响

取MR为2.5%,冷却气流进口温度为300 K,6个工况的进气预旋度分别为0、1、2、3、4和5。冷却气流进气预旋度Kβ的定义如下:

(2)

式中:Vt,seal为冷却气流进口切向速度;Ω为涡轮盘转速。

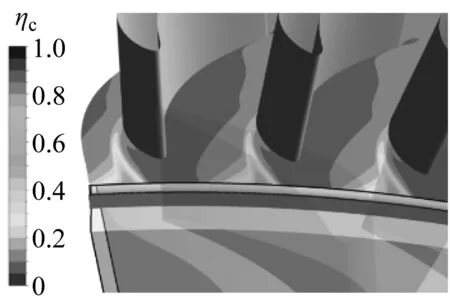

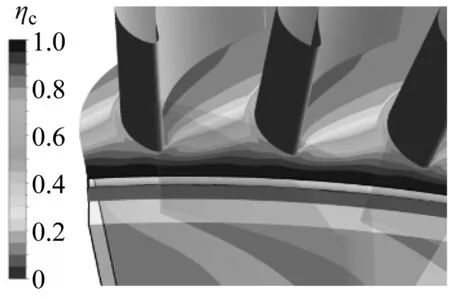

图6给出了不同进气预旋度下动叶端壁气膜冷却效率的分布。随着进气预旋度的增大,动叶端壁通道中的气膜覆盖面积逐渐增加,当进气预旋度分别为0、1和2时,冷却气流没有完全覆盖动叶通道端壁后部,但前缘处的覆盖面积增加;当进气预旋度达到3时,由于冷却气流以设计气流攻角进入动叶通道中,冷却气流会均匀地流过叶栅通道,因此所有动叶通道均得到良好的气膜保护,冷却效率达0.9;当进气预旋度继续增大至4和5时,由于气流直接冲击在叶片压力面处,压力面附近区域的冷却效率进一步提高,但由于正气流攻角流动的特征,导致气流在叶片表面出现轻微的流动分离现象,因此在吸力面附近区域冷却效率有所降低。

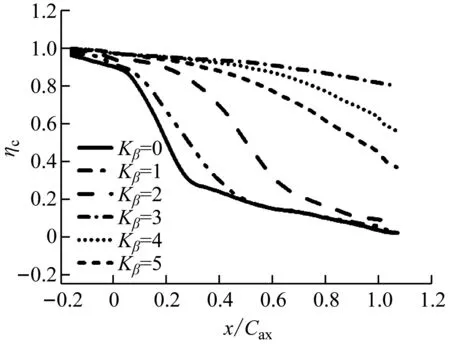

图7给出了不同进气预旋度下周向平均气膜冷却效率沿轴向的分布。随着进气预旋度的增大,周向平均气膜冷却效率呈先增大后减小的趋势。当进气预旋度为3时,周向平均气膜冷却效率达到最大,此时冷却气流以近设计气流攻角进入动叶通道。结果表明,通过增大进气预旋度,使动叶进口出现正气流攻角流动,可以有效抑制通道中横向流将冷却气流卷吸进入马蹄涡进而使涡核抬升的现象,因此可以有效提高动叶通道后部的冷却效率。此外,通过调整进气预旋度使冷却气流以设计气流攻角进入动叶通道,可以获得最佳的气膜冷却特性。

3 结 论

(1) 冷却气流质量流量比较小时,涡轮盘内充压不足,轮缘间隙大部分区域处于入侵状态,入侵主流会在涡轮盘内对冷却气流进行加热,使冷却气流温度升高,同时出流的少量冷却气流也极易被主流掺混而再次被加热,进而丧失冷却能力,使得动叶前缘处气膜覆盖面积较小,冷却效率较低。

图7 不同进气预旋度下周向平均气膜冷却效率沿轴向的分布

(2) 存在冷却气流质量流量比限值,当超过该限值时涡轮盘内处于完全充压封严状态,此时冷却气流将沿整个轮缘间隙呈出流状态,气膜可以较好地覆盖动叶下端壁前缘区域。当MR继续增大,动叶前缘区域的冷却效率进一步小幅提高,但即使在MR很大的工况下,冷却气流仍无法使动叶通道中后部端壁区域获得良好的气膜保护。

(3) 采用预旋进气可以明显改善动叶中后部端壁区域的气膜冷却特性。随着进气预旋度的增大,动叶端壁通道中的气膜覆盖面积逐渐增大,当调整进气预旋度使冷却气流以设计气流攻角进入动叶通道时,动叶端壁将获得最佳的气膜冷却特性。