降低注水系统单耗技术研究

2021-05-21苗壮大庆油田有限责任公司第八采油厂

苗壮(大庆油田有限责任公司第八采油厂)

某油田H采油厂注水系统采用注水站注水和注配间注水两种注水工艺。截止到目前已建成注水站20座,注配间23座,共计安装注水泵254台(注水站149 台),注水变频88 套。平均日注水量3.23×104m3,平均泵效77.91%,平均注水系统效率52.51%,平均管网效率74.52%。

1 注水系统单耗影响因素分析

分析整个注水系统能耗的输入点是注水泵[1-3],能耗的消耗点在注水泵泵效、注水井的注入压力、阀门截留损失及管网损失等[4-6],其中影响系统能耗的主要因素是注水井的注入压力、注水泵泵效损失、注水系统工艺影响以及系统仪表计量误差。

1.1 注水井的注入压力高

由于H采油厂单井层数少、厚度薄,使部分注水井的注入压力高[7-8],全厂注水井平均注入压力为15.1 MPa,而该油田其他采油厂平均注水压力为12.5 MPa,由于H 采油厂注水压力导致其较高。注水系统单耗明显高于其他采油厂。

1.2 注水泵能耗损失

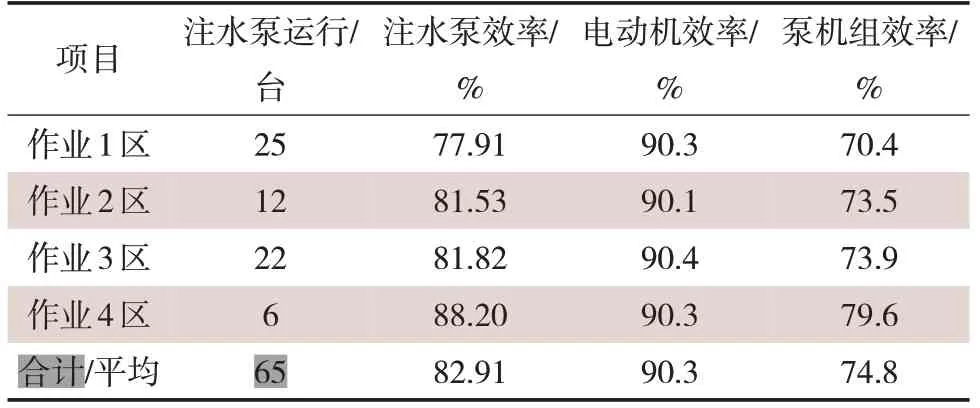

2020 年H 厂注水站注水泵建设统计见表1,共安装注水泵149台,其中运行65台,平均注水泵效率为82.91%,电动机效率平均为90.3%,泵机组效率平均为74.8%。

注水泵泵效分布区间见表2。泵效低于70%的注水泵共有7 台,占运行泵的10.8%。注水泵整体运行状况良好,但仍然存在部分注水泵效率偏低的现象,造成了部分注水能耗损失。

表1 注水泵建设统计

表2 注水泵泵效分布区间

1.3 注水系统工艺影响

H厂注水系统采用注水站注水和注配间注水两种工艺,系统运行情况见表3。注水站注水系统平均注水单耗为6.13 kWh,注配间注水系统平均注水单耗达到7.76 kWh,比注水站注水系统单耗高1.63 kWh。由于注配间注水工艺的小排量柱塞泵较多,运行时间长,腐蚀老化损坏严重,泵理论排量与外网注水量很难匹配,导致泵效较低,造成系统单耗较高[9-10]。

表3 注水系统运行情况统计

1.4 注水站计量仪表误差

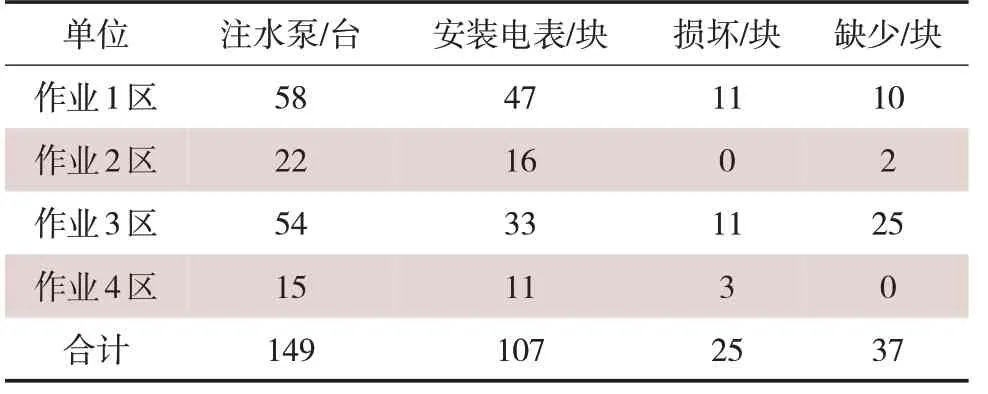

统计H厂注水站共计安装电表107块,损坏25块,缺少37块,安装注水流量计19台,液位计30台。由于部分注水泵电表损坏或缺失,耗电量只能估算,无法准确计量该泵耗电量,导致注水系统能耗计量存在误差。注水站计量仪表统计见表4。

表4 注水站计量仪表情况统计

2 降低注水系统单耗措施及效果

2.1 智力高压注水井

为了降低注水系统单耗,分别在Z6、Z4 注水站开展高压井关井降压试验。首先对Z6 注水站压力大于18.0 MPa注水井陆续关井,共计关井12口,日注水量由原来的600 m3/d 下降到475 m3/d,停运Z6注水站2台注水泵(排量均为15.77 m3/h),单独运行1台注水泵(排量为25.8 m3/h),根据现场电度表计量,注水系统日耗电量下降了1 900 kWh,经计算,注水单耗下降了1.72 kWh。Z6注水站注水井关井前后效果对比见表5。

表5 Z6注水站注水井关井前后效果对比

在保证站内运行系统注水稳定后,保持注水量不变,开始调整注水压力。根据现场电度表计量,注水系统日耗电量较调压前下降了750 kWh,经计算,注水单耗较调压前下降了1.58 kWh。Z6注水站降压试验效果对比见表6。

在Z6 注水站试验完毕后,开始对Z4 注水站继续进行系统降压试验,2020 年上半年对Z4 注水站高压井实施周期注水,注水量由原来的340 m3/d 下降到193 m3/d,根据电度表计量,注水系统日耗电量下降了1 660 kWh,注水单耗下降了1.66 kWh。Z4注水站关井前后效果对比见表7。

表6 Z6注水站降压试验效果对比

表7 Z4注水站关井前后效果对比

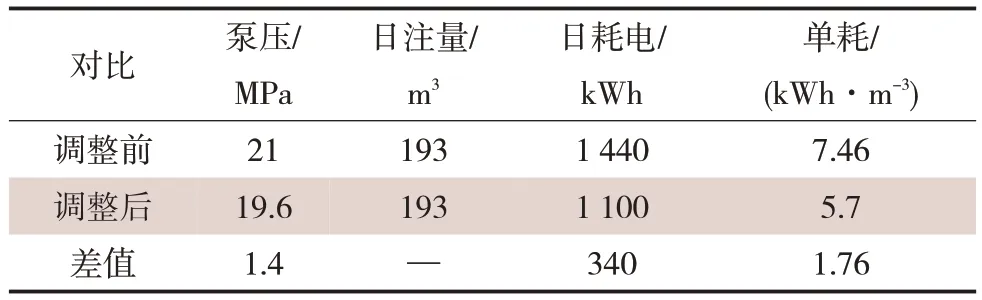

注水系统运行稳定后,开始对系统压力进行调整,系统压力由原来的21.0 MPa 下调到19.6 MPa,根据现场电度表计量,注水系统日耗电量较调压前下降了340 kWh,经计算,注水单耗较调压前下降了1.76 kWh。Z4注水站降压试验效果对比见表8。

表8 Z4注水站降压试验效果对比

由Z6、Z4 注水站降压试验可以看出,通过治理高压注水井和降低注水压力可以有效地降低系统能耗。H采油厂注水压力在19.0 MPa以上的注水井共有143口。为了降低注水系统能耗,对高耗注水站所辖压力高于19.0 MPa 的注水井采取了降压措施,平均注水压力降低1 MPa,年节约电量为28.65×104kWh。

2.2 更换注水系统腐蚀老化设备

2019~2020 年共计更换腐蚀老化注水泵11 台,更换变频装置3套,注水泵效得到显著提高,共计年节电117.01×104kWh。更换注水系统腐蚀老化设备效果对比见表9。

表9 更换注水系统腐蚀老化设备效果对比

2.3 注水系统管网优化调整

Y4 区块原有注配间9 座,注水泵34 台。Y5 区块原有注配间5 座,注水泵22 台。2020 年对Y4、Y5 区块注水工艺进行调整,将原来的注配间注水工艺改为注水站注水工艺,将Y4、Y5区块14座注配间内56 台注水泵全部停运,改造后Y4 区块节电21.25×104kWh/a,Y5 区块节电38.53×104kWh/a,共计年节电59.78×104kWh,注水系统管网优化效果见表10。

表10 注水系统管网优化效果

2.4 维修更换损坏计量仪表

统计H 厂注水站共计安装维修电度表47 块。目前全厂注水系统电量全部实现精准计量,为注水系统能耗分析,提供了准确数据,为节能降耗提供基础保障。

2020年通过采取治理高压注水井技术措施,实现年节电28.65×104kWh。通过采取优化注水管网技术措施,实现年节电59.78×104kWh。通过采取更换注水系统腐蚀老化设备,实现年节电117.01×104kWh。累计年节电205.44×104kWh,节约费用约130万元。

3 结论及建议

1)在分析区块注水单耗时,应该站内站外有机结合,在保证站外管网水井正常注水时运用变频装置调整运行参数,从而降低了系统压力,有效地降低注水系统单耗。

2)在注水系统新建产能区块及老区维修改造时,根据外网水量合理匹配注水泵,减少系统回流损失,提高注水泵泵率,降低区块注水单耗。

3)对于分散注水区块,当区块开发到一定时期后,在考虑到能耗、投资效益、生产管理等方面因素的同时,适时调整注水工艺,将分散注水调整为集中注水工艺,可以有效地降低区块注水单耗。

4)通过治理高压注水井、优化注水管网、更换注水系统腐蚀老化设备等注水系统技术措施实施,实现年节电205.44×104kWh,节约费用约130 万元。