基于机器视觉和脉冲涡流结合的矿用钢丝绳无损检测分析

2021-05-21王燕

王 燕

(山东科技大学 机械电子工程学院,山东 青岛 266590)

钢丝绳作为煤矿提升运输的关键部分,有着强度高、重量轻、弯曲性能好、不易断绳、工作平稳等优良特性,虽在出厂前都进行了预应力处理,但在矿井系统长期高负荷的工作过程中,在役钢丝绳会受到载荷突变、复杂环境变化等影响,从而出现磨损、腐蚀、断丝等不同类型的损伤或缺陷,将会降低其承载强度和使用寿命,严重时会发生突然断裂,直接威胁矿井的正常安全生产。近年,矿井提升快速发展,需要更高标准和要求的提升钢丝绳,在不影响在役钢丝绳正常工作运转的情况下,对钢丝绳的缺陷和损伤进行检测尤为重要。就此情况,笔者提出将机器视觉与脉冲涡流无损检测技术相结合的方法,对在役钢丝绳的动态参数进行在线监测,以利于矿用钢丝绳安全运输和矿井安全生产。

1 钢丝绳检测方法分析

人工检测方法是钢丝绳检测中最传统的方法,通常是人工视觉加上辅助工具(如放大镜等)去检查钢丝绳是否存在缺陷和损伤,但其操作时间间隔固定,耗时较长,且受外部环境、钢丝绳表面油污附着、主观分析等因素影响,内部缺陷很难被检测出来,不能实时准确地获取钢丝绳损伤情况,检测记录可追溯性差,导致安全隐患仍然存在。同时,为了保证煤矿正常生产,安全负责人员会在特定时间间隔内对钢丝绳进行全部更换,这就导致还能正常使用的钢丝绳被替换掉,浪费资源。

目前,国内外钢丝绳无损检测方法主要有超声波检测、光学检测、声发射检测、振动检测、电流检测和电磁检测六种。其中,电磁探伤法应用最为广泛,使用磁化装置将钢丝绳磁化,通过电磁感应技术,根据钢丝绳损伤部位产生的磁信号来判断其损伤情况,还可以对缺陷损伤部位横截面积进行定量的判断,该方法操作较为简单且成本低。但人工检测法和电磁检测法都会受到周围环境、设备工作状态、干扰因素的影响,受限较大,检测结果精度和准确性低,给矿井管理带来诸多不便。

2 机器视觉和脉冲涡流无损检测分析

随着智能科技的迅猛发展,机器视觉检测技术近年来被应用于很多领域并取得了明显的效果。与人工视觉相比,机器视觉技术灵敏度高、检测速度快、精度高、成本低,有着显著优势,是多种学科的交叉和融合。脉冲涡流无损检测法是电磁检测法中的重要方法之一,其原理为电涡流效应,具有非接触、灵敏度高、效率高、速度快、虚检率低等优点。无损检测不会对构件造成宏观损伤,也不会影响响应结构的完整性。在保证元器件完整性的前提下,通过声、光、电、磁等物理手段对显示结构的关键元器件进行在线反复操作。通过定期检查,可以有效地确认服务结构的安全性。矿井提升用钢丝绳大多采用高碳钢,具有良好的导磁性能并且目前人机交互技术较为成熟,通过嵌入式技术分别建立机器视觉检测平台和脉冲涡流检测平台,结合二者检测灵敏度高、误检率低的优点,采用物联网技术进行数据传输,来检测钢丝绳使用过程中出现的损伤和缺陷,以减少钢丝绳事故发生,从而保证钢丝绳安全使用并减少过早报废。

2.1 机器视觉和脉冲涡流检测平台主要结构组成

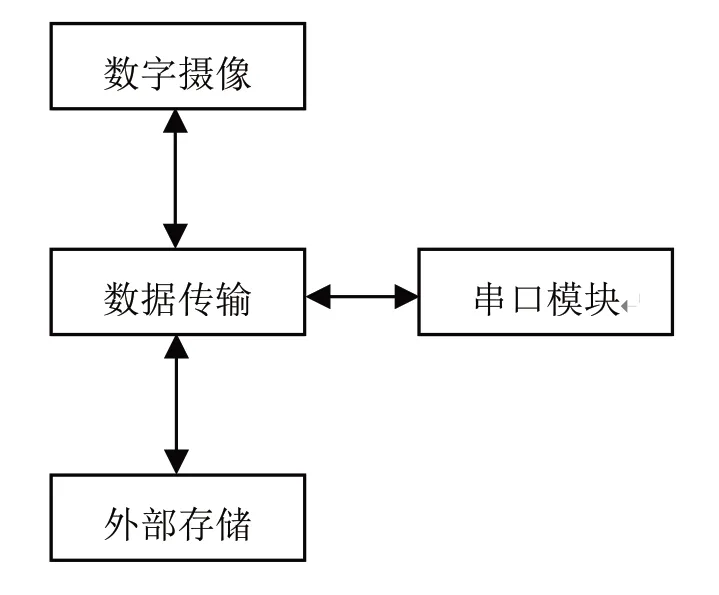

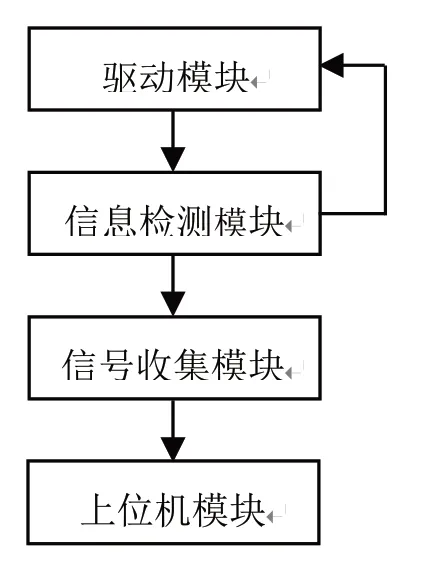

机器视觉检测平台的硬件结构如图1,由数字摄像机(OV2640)、数据传输模块(STM32)、串口模块、上位机(处理器、显示器)模块等组成。脉冲涡流检测平台的硬件结构由图2,由驱动模块、信号检测模块、信号收集模块、数据传输模块和上位机模块组成。

图1 机器视觉检测平台组成

图2 脉冲涡流检测平台组成

2.2 机器视觉和脉冲涡流检测方法

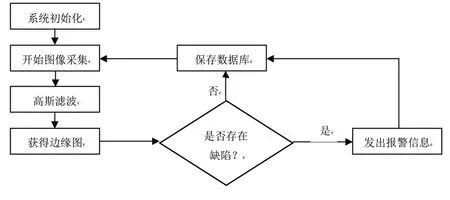

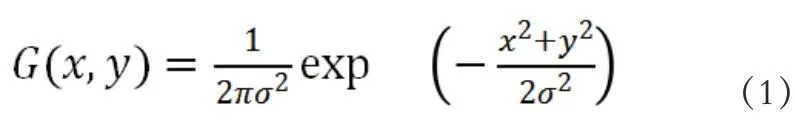

机器视觉检测流程如图3,在对钢丝绳进行监测过程中,数字摄像机对钢丝绳图像进行采集,通过单片机进行数据传输并存储信息,单片机读取图像信息进行损伤、缺陷识别, 采用高斯滤波去除噪声,然后对图像分割得到图像的强度梯度,采用非最大值抑制技术消除边缘误检,采用双阈值法确定可能的边界,采用滞后技术跟踪边界,运用Canny边缘检测算法,通过后台计算分析,当超过预定值时,发出报警信号并在显示器上显示,保存入数据库。

图3 机器视觉检测流程图

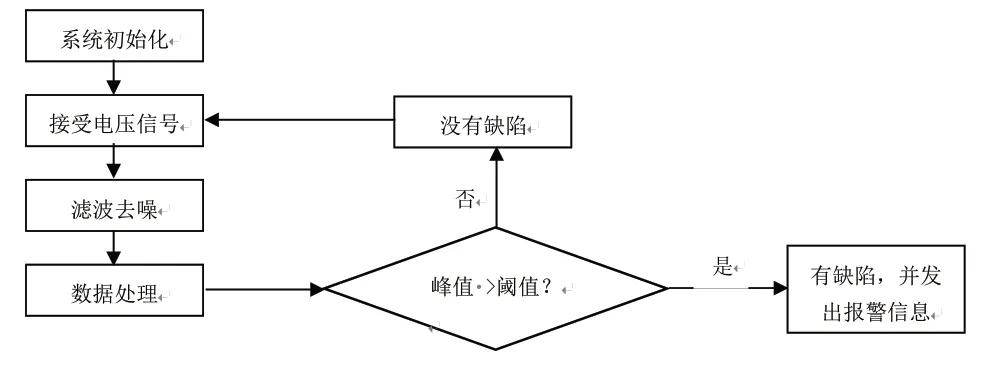

脉冲涡流检测流程如图4, 接入电源后,驱动部分产生的脉冲激励信号被设备上的探头扫描,钢丝绳周围产生磁场,此时由传感器将获得的磁场变化转换为电压信号传送到信号收集模块,在该模块中对电压信号进行滤波去噪,并提取信号峰值。进一步传送到上位机模块,处理器会将提取的峰值与编码器中提前设好的阈值比较,若峰值小于阈值,则表示没有缺陷,结果将在显示屏上示出,然后继续进行下一次检测;若峰值大于阈值,表示存在缺陷并报警提醒,便于安全管理人员及时进行更换或维修,实现了钢丝绳检测的定性分析。

图4 脉冲涡流检测流程图

3 实验数据和技术应用分析

3.1 数据处理

(5)根据人工预定的双阈值对K进行边缘判断,获得边缘检测结果。

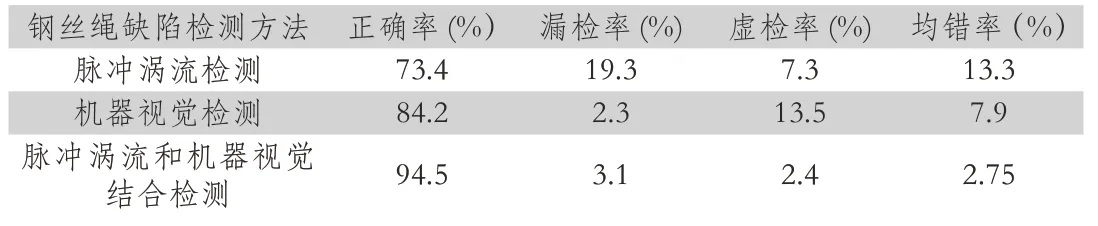

使用不同方法对钢丝绳缺陷进行检测,结果见表1。正确率、误差率、误差率和平均误差率是用来衡量检测精度的四个指标。准确率为像素正确的。漏检率为实际修改像素,误检率为实际不变像素,平均误码率为最后两个像素的平均值。

表1 不同方法下钢丝绳缺陷检测结果

由表1结果可得,单独使用脉冲涡流检测钢丝绳缺陷,其虚检率较低,漏检率高,原因主要是由于受到脉冲频率变化、脉冲电压变化以及较大的环境干扰(提离效应、边缘效应和集肤效应等)影响,小的缺陷难以被发现,导致漏检率较高;单独使用机器视觉检测法检测结果是虚检率高,而漏检率较低,原因主要在于相机选择、环境因素(温度、光照、电源电压不稳定、电磁干扰等)和图像处理不当等因素,致使最终数据处理结果出现误差和误判;与单一检测方法相比,前两者结合检测可以优势互补,综合脉冲涡流检测的虚检率低的优点和机器视觉检测的漏检率低的优点,从结果来看,检测精度和检测效率都大大提高了,并且能够降低报警率,给管理者减轻负担。

3.2 技术应用分析

由前文可知,将机器视觉和脉冲涡流检测技术结合起来对钢丝绳进行检测的方法有着显著的优势,不仅操作简便,效率高、速度快,还可以节约成本,节省劳动力,并且设有分级报警功能,实用价值强。同理,该方法也可以适用于其他金属构件(如金属套管、不锈钢等)、磁性材料(如铁氧体磁环等)的缺陷和损伤检测。但是,两种检测方法结合检测时受到的外界干扰因素不可控,在接下来的研究中需要进一步寻求更好的方法去克服光源、信号干扰、滤波去噪、图像处理等限制。

4 总结

利用机器视觉和脉冲涡流复合无损检测技术对钢丝绳的状态参数进行检测,综合了两种检测方法的优点, 可以检测钢丝绳在使用过程中的损伤和缺陷,极大地提高了钢丝绳检测的效率和精准度。还可以根据处理后的数据结合国家矿用钢丝绳的检查标准、报废标准等对钢丝绳寿命(剩余承载能力和安全系数等)进行合理预测评估,便于及时更换不符合要求的钢丝绳,使之更好的保证矿井安全生产。