东滩煤矿1310 回采巷道冲击地压防治技术研究

2021-05-21谷君涛

谷君涛

(兖州煤业股份有限公司东滩煤矿 ,山东 邹城 273500)

0 引 言

东滩煤矿位于兖州煤田东部,核定矿井生产能力750 万t/a。1310 工作面位于矿井一采区西部,东翼一采轨道上山以东,F2 断层以西,北邻1307 工作面采空区;东邻1306、1305、1304 工作面采空区。1310 运顺沿京沪铁路保护煤柱线布置,轨顺与运顺大致平行,沿F2 断层西侧布置,正常段轨顺与运顺巷中间距202.8 m,缩面后轨顺与运顺巷中间距153.2 m,1310 工作面切眼沿1306 工作面运顺布置,切眼北帮与1306 运顺南帮间距5 m 布置,两顺槽及切眼顶板均沿3上煤与3下煤夹矸上平面(破夹矸)布置。

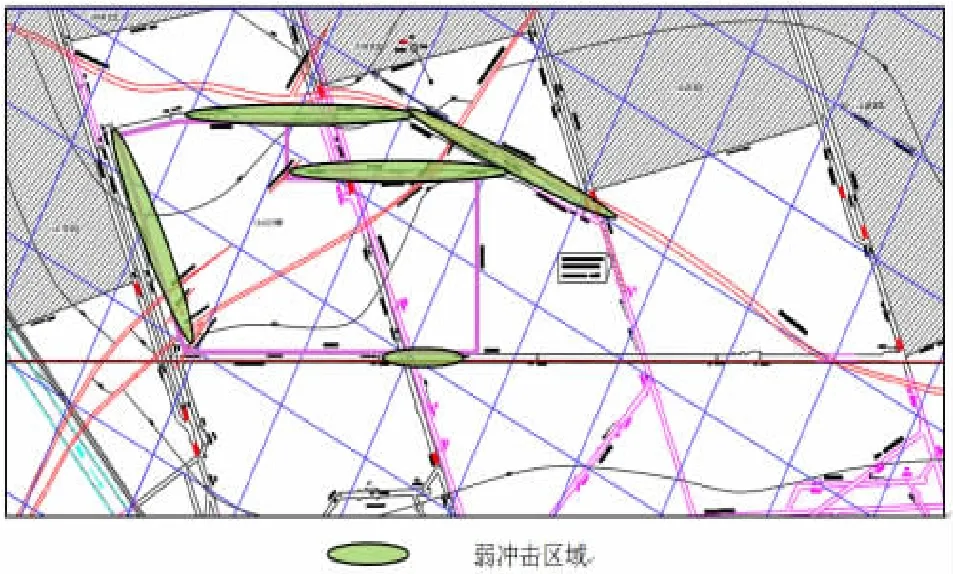

图1 1310 工作面布置图

1310 轨顺切眼北侧及轨顺东侧采空区面积大,断层构造发育显著,地质条件较为复杂,煤岩体处于高应力环境。东滩煤矿3 煤层及顶底板冲击倾向性鉴定结果显示:3 煤层冲击倾向性属于Ⅱ类,具有弱冲击倾向性,顶、底板岩层冲击倾向性属于II 类,具有弱冲击倾向性。在一定的煤层赋存条件、地质条件、开采条件以及大面积采空区悬顶等条件下,有发生冲击地压的危险性。

1 冲击地压危险因素分析

1310 工作面现面临复杂地质条件的问题,存在一些冲击危险因素:

1)采深。工作面平均采深为580 m,最大采深592 m,达到了发生冲击的临界深度。

2)煤岩冲击倾向性。3 煤层具有弱冲击倾向性,顶底板具有弱冲击倾向性,煤层具备发生冲击地压的冲击倾向性条件。

3)覆岩结构。工作面老顶组合岩梁厚度大,且老顶基本由中、细粒砂岩组成;顶板存在坚硬巨厚岩层,工作面周边均为采空区,并已经充分垮落,开采范围处于相对孤立的煤体中,顶板来压、见方时很有可能诱发煤炮或小型动力现象。

4)地质构造。1310 工作面断层构造发育,地质条件较为复杂,工作面布置不规则,断层切割产生了煤柱,同时工作面邻近大面积采空区,多种冲击因素耦合作用,易因采掘扰动而引发冲击。

5)不规则工作面。工作面缩面区域受超前支承应力影响,同时形成不规则煤柱,冲击危险增大。

综合以上基于“冲击地压发生条件”理论的相关分析,确定1310 工作面掘进期间的冲击地压危险主要是1310 工作面轨顺掘进及其与相邻工作面采空区之间煤柱距离较小地段的巷道。

2 1310 工作面回采巷道掘进冲击危险性区域划分

2.1 工作面轨顺及辅助轨顺

1310 工作面轨顺南段沿F2 断层布置,掘进预计会揭露DF2 断层,预测这段巷道掘进期间具有弱冲击危险,长度共212 m。

1310 工作面轨顺北段沿F2 断层布置,与1305工作面停采线最近处为25.7 m,与1306 工作面停采线最近处为83.2 m。根据轨顺北段的布置情况和所具备的冲击危险因素,综合预测这段巷道掘进期间具有弱冲击危险。

1310 辅助轨道巷与1310 轨顺按巷中间距44 m平行布置,预测这段巷道掘进期间具有弱冲击危险。

2.2 工作面运顺

1310 运顺掘进受1303 工作面采空区影响区域,掘进期间要通过F2 断层,这部分长度93.8 m 预测具有弱冲击危险。运顺其余地段为为实体煤掘进,不受采动影响,虽然有掘进通过断层的情况,但预计断层落差不大;运顺掘进也有通过老巷的情况,但运顺埋深约为550 m,埋深不大,所以预测运顺其余地段掘进期间按无冲击危险管理。

2.3 工作面切眼

1310 工作面切眼沿1306 工作面运顺布置,切眼北帮与1306 运顺南帮间距5 m 布置,切眼西段掘进要通过 EF87 断层(H = 5.0 m∠70°)和 EF99 断层(H=1.6 m∠70°),此部分受采动影响较小;切眼东段掘进受1307 工作面采空区采动影响,但没有地质构造影响,所以切眼共202.8 m 范围掘进期间预测具有弱冲击危险。

图2 1310 工作面回采巷道掘进冲击危险性区域划分

3 冲击地压监测治理措施

冲击地压危险区域在掘进生产过程中遵照“监测→解危→效果检验→再治理”的基本工作程序,及时消除生产过程中潜在的危险隐患。

3.1 巷道掘进期间冲击地压检测措施

3.1.1 微震法

利用在一采区的微震监测测站进行监测,并对监测数据进行分析,确定微震事件发生的时间、地点及能量。在掘进过程中,当震动频繁发生在距掘进迎头半径100 m 范围内,且震动能量大于104 J 时,必须采用钻屑法进行验证。在迎头或距离迎头5 m 帮部施工检测钻孔,若钻屑法检测超标,判定为有冲击地压危险,采取卸压解危措施,直到检测指标正常。

3.1.2 钻屑法

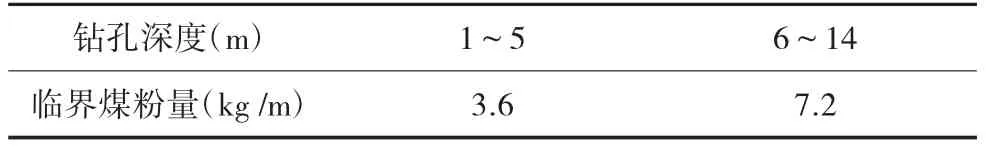

根据对1310 工作面冲击地压危险的预测结果,在划定的冲击地压危险区域进行钻屑法检测。根据冲击地压发生的应力分布特点,一般认为取煤厚(巷高)的3.5 倍,所以检测冲击危险时,钻孔深度取14 m(顺槽净高为3.7 m)。钻头直径为42 mm,采用煤电钻或风钻施工,钻孔距煤层底板大约1.2 m 左右。钻屑临界指标根据标准煤粉量测定结果,可参照表1 数值。

表1 1310 工作面钻屑法临界煤粉量指标

若钻屑量超过临界煤粉量,在钻孔过程中出现较多的卡钻,吸钻及声响等动力效应,则判定有冲击危险。

3.1.3 应力在线系统监测

在1310 轨顺掘进期间,根据冲击地压危险性评价和现场实际情况,在1310 轨顺两帮安装KJ743 应力在线监测系统,从1310 轨顺入口向里每30 m 安装1 组测站(若遇断层帮部为岩层或其他情况影响无法安装时,可调整安装间距),测站安装1 个14 m和8 m 深度的应力计,实现冲击地压危险区和危险程度的实时监测预报预警。

3.1.4 矿压观测法

巷道掘进期间,加强动力显现观测并建立煤炮动力现象观测记录,发现煤炮频繁、压力突增或出现冲击气流等异常动力现象时必须及时进行钻屑法检测并判断是否有冲击危险,如果检测发现有冲击危险,应及时确定危险程度及危险区域范围,进行解危处理。

3.2 巷道掘进期间预卸压措施

3.2.1 两帮预卸压

采用ZQSJ-140/4.1 或ZQJC-360/8 气动架柱式钻机施工,配合直径为150 mm 钻头施工预卸压钻孔。预卸压钻孔直径150 mm,钻孔深度不低于20 m,2 孔间距不大于4 m(根据现场情况,可适当加密钻孔及增加钻孔深度),距迎头不大于10 m,在巷道两帮垂直煤壁施工,开孔高度1.2~1.5 m,开孔角度0°~4°。

施工完预卸压钻孔以后,在间距50m 范围内随机施工1 个钻屑法检测孔,当煤粉量正常时方可继续施工,若煤粉量异常时,则施工卸压解危钻孔,直至钻屑法检测正常才能进行采掘作业。

3.2.2 底板预卸压

巷道掘进期间特殊区段留设有底煤,且底煤厚度δ≤0.6m 时,底煤厚度较薄随底鼓产生裂隙或破断,变成塑性煤体,不能积聚弹性能。当0.6<δ≤1m 时,施工大直径断底钻孔处理底煤;当δ>1m时,施工大直径断底钻孔配合爆破断底处理底煤(δ代表底煤厚度)。

3.3 巷道掘进检测出有冲击危险时的治理措施

在检测出有冲击地压危险区域,首选采用大直径钻孔卸压方法解除冲击危险,若卸压钻孔施工不便,也可采用深孔爆破进行卸压解危。然后进行解危效果验证,如果监测有危险,则需继续采取卸压措施,直到解除冲击危险。

3.3.1 大直径钻孔卸压

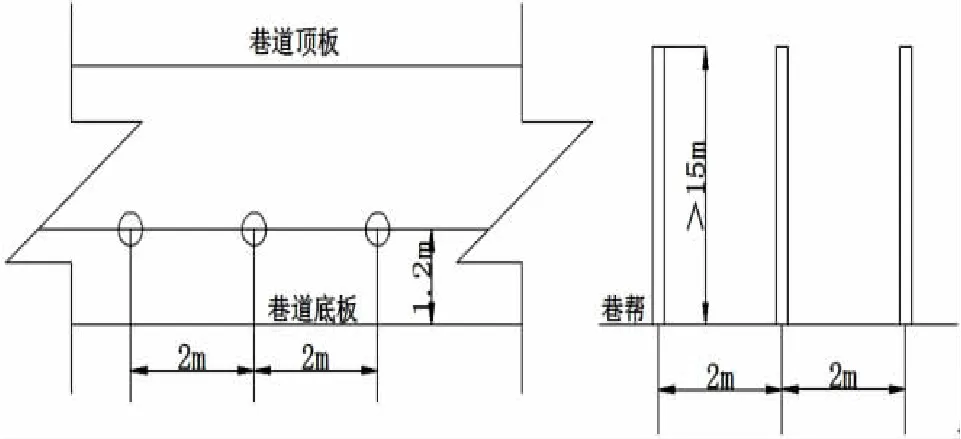

图3 工作面巷帮大直径钻孔布置图

采取大直径钻孔卸压方式,钻孔参数按有关规定,钻孔直径不小于110 mm,钻孔间距不大于2 m,与巷帮垂直施工,钻孔深度取16 m。钻孔采用单排布置,距巷道底板距离1.2 m 左右。视钻孔施工后的检测效果,若检测仍有冲击危险,可采取加密钻孔的办法,或者在距顶板巷道高度1/3 处与下排钻孔交错再施工1 排卸压钻孔。

3.3.2 深孔爆破卸压

爆破孔间距小于3.0 m,爆破卸压孔直径42 mm,钻孔深度取12 m,距底板1.2 m 左右,与巷帮垂直施工。每孔装药长度为7 m,封孔长度为5 m,孔内均匀布置3~5 个并联的雷管,其余部分用炮泥添满添实。炸药可选用矿许用炸药,一次起爆炮眼个数为1 个。

图4 有冲击危险地点深孔卸压爆破装药示意图

3.3.3 巷道留有超过1m 厚的底煤时的处理

当巷道底板有超过1m 的底煤时,应对巷道底板采取底板爆破或钻孔卸压的措施。

采用底板爆破卸压时,一般在巷道中间施工1排爆破孔,钻孔深度视底煤厚度确定。钻孔孔径、装药量、封孔长度等根据实际条件并结合现场实验确定。

采用底板钻孔卸压时,一般在巷道2 个底角各施工1 排卸压孔,钻孔深度视底煤厚度确定,钻孔深度一般以贯穿全部底煤为准。钻孔孔径、钻孔间距等根据实际条件并结合现场实验确定。

3.4 冲击危险地段治理后的效果检验及再治理

采用冲击地压危险的卸压解危措施后,要按照冲击地压危险检测方案进行冲击地压危险检测,确定无冲击地压危险后方可继续进行生产;若检测仍然具有冲击地压危险,必须继续采取防冲治理措施,可综合采取以下方案之一,也可以综合考虑采用其它防冲治理措施。

1)在2 个钻孔之间再施工1 个卸压钻孔,使钻孔间距变小;也可在巷道上方距顶板的巷道高度的1/3 处,与下排钻孔交错再施工1 排卸压钻孔,参数与第1 排卸压钻孔相同。

2)综合采用深孔卸压爆破措施,即在2 个卸压钻孔间施工卸压爆破孔。

再次实施治理措施后,需要继续进行冲击地压危险检测,重复以上过程,直至解除冲击地压危险。

4 结 论

研究并实施回采巷道掘进期间冲击地压预卸压措施和监测治理措施,显著提高了掘进工作面冲击地压防治工作效率,为工作面接下来的回采提供了有力保障;同时,形成了回采巷道掘进期间防冲治理的典型模式,为类似条件下回采巷道冲击地压防治工作提供有效的技术途径。