综放工作面在回采过程中快速安装后部输送机的方法

2021-05-21赵鑫

赵 鑫

(冀中能源峰峰集团邯郸宝峰矿业有限公司九龙矿,河北 邯郸 056200)

0 引 言

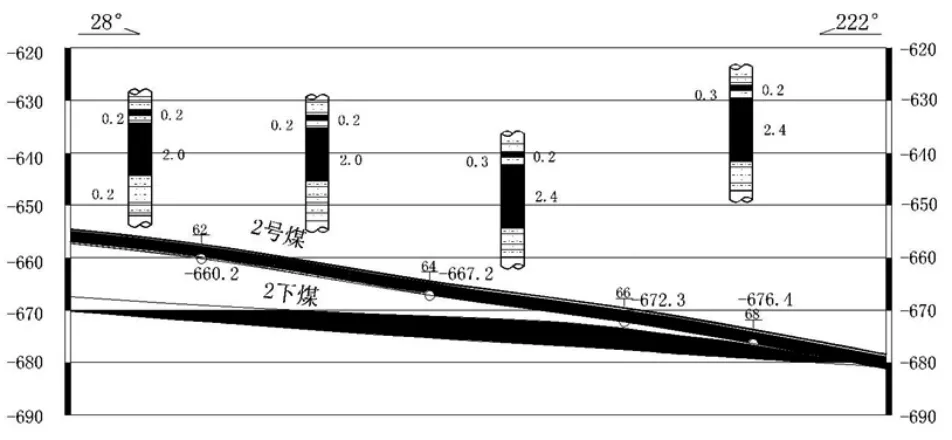

峰峰集团九龙矿地质条件极为复杂,15245S 工作面工作面煤层赋存稳定,工作面煤厚为2.4~6.4 m。其中上顺槽距停采线25 0m 左右,下顺槽距停采线250 m 左右,煤层开始分叉。煤层分叉前平均煤厚约5.5 m,煤层结构为 0.4(0.6)1.0(0.1)3.4;煤层分叉后平均煤厚约2.8 m,煤层结构为0.2(0.2)2.4,煤岩层倾角为19°左右。该工作面前期采用一次采全高的回采工艺,后期改为放顶煤采煤工艺。

1 方案的实施

经现场考察,采取在工作面推进至煤层合并层前工作面停采进行安装后部输送机,施工方案如下:

1)在工作面预计安装后部刮板输送机位置处提前进行铺网上绳工作,确保尾梁下不流砟。

2)计划安装5 部绞车:下巷在正对后部输送机机头安装 1 部 18.5 kW 绞车、1 部 7.5 kW 绞车;上巷在正对后部输送机机尾位置安装1 部7.5 kW 绞车;机尾向外8 m 处安装1 部7.5 kW 绞车;回绳站外2 m 处安装1 部18.5 kW 绞车用于拖设备。见图2。

3)下巷绞车(绞车车头朝向机尾)用于从上头向下拖运槽子使用;上巷绞车(绞车车头朝向机头)用于拖拽下巷绞车钢丝绳。提前在预定位置下巷的下帮扩绞车窝,上巷上帮扩绞车窝。所有绞车房符合小绞车运输管理规定要。

图1 15245S 上顺槽煤层分叉到合并状况素描图

4)安装后部刮板输送机前先将卡轨车回绳站移到机尾外6m,双排支护的中排点柱全部回掉,有里向外每间隔1m 使用工钢或π 型梁抬住铰接顶梁,使中间留出进槽子车盘的通道。

图2 15245S 上顺槽安装后部输送机绞车布置示意图

5)上巷进槽子时将车盘顶到回绳站后,使用链条将车盘固定到轨道上,然后用巷道内7.5 kW 绞车卸下槽子;在工作面机尾安装1 个导向滑轮用于外面绞车变向运输;当槽子进入后机尾后利用下巷18.5 kW 绞车向下拖拽槽子,利用上巷7.5 kW 绞车拖住槽子尾部控制槽子向下运动时的摆动方向,2 部绞车处于对拉状态。

6)机头与机尾2 部绞车计划使用7 分绳,由于绞车本身容绳量达不到需要,因此在工作面内需增加一段35 m 的绳套。绳套与下巷绞车绳头连接,连接时使用卸扣连接牢固。当绳套拖到绞车滚筒前时,摘开绳套用下巷绞车绳头连接槽子将槽子拖到预定位置。所有使用绞车安装滴油器并保证正常使用,所有使用钢丝绳上必须抹油防止摩擦出现火花。

7)工作面下车头从下巷进入,上机尾设备从上巷进入。后部输送机使用穿绳法穿底链,后部输送机安装过程中从底槽内逐步穿入钢丝绳,穿绳过程中随穿随向上拖动钢丝绳,钢丝绳绳头固定到支架上。

8)铺后部输送机时,两端头的端头支架紧贴工作面刮板输送机,造成无人行道,在停产期间将人行道跨溜子行人,分别在工作面上下端头安装过桥保证行人安全,停产期间工作面刮板输送机停止运行。

2 质量要求

2.1 铺网上绳技术质量要求

1)工作面距预计铺网位置前,必须将工作面支架与溜子调直、调正,开始在支架顶梁上与顶板间铺双层塑料网,上钢丝绳。铺网上绳时要保证工作面的采高不低于2.7 m。

2)上绳时使用7′以上钢丝绳,塑料网边与第1道钢丝绳每隔200 mm 用塑料绳劈开后双股使用连接一扣,并要系牢。所铺塑料网规格为1.0 m×10 m矿用塑料网,网的长边沿工作面倾向展开使用,上、下2 层采用错半连接(搭接不小于500 mm);走向短边连接时2 卷网搭接不小于200 mm。沿工作面走向、倾向网与网连接每隔100 mm 用塑料绳连接1 道,连网所用塑料绳采用劈开后双股使用。

3)铺网上绳时,沿工作面推进方向,每道绳间距均为0.5 m,计划连续上6 道(支护宽度3 m),如拖地绳(第1 道绳)未落底,继续上绳直到落地。

4)钢丝绳在工作面要拉紧,网要铺平拉直紧贴支架顶梁上的煤层,上绳必须由上而下(将绳拉紧、不准松弛、不准弯曲、不准分段进行)。

5)钢丝绳头要用绳卡子卡成绳套与上巷上帮替茬处铰接顶梁连接牢固,下端头采用5 t 导链将钢丝绳拉紧,导链与替茬的十字梁采用40 t 链子连接,拉导链时人员站在导链斜上方操作,待拉紧钢丝绳时将下端绳套连接到下巷下帮替茬处铰接梁处并连接牢固。连接处绳卡子不小于3 付,绳卡子间距为170 mm(6~7 倍的绳径),绳套的留余绳头不少于300 mm。

2.2 工作面后部刮板输送机安装要求

1)铺设成直线、机头机尾中间槽对接紧固,盖板、挡煤板齐全。

2)与下一部运载设备联系信号畅通,信号要安设声光齐全的语音电铃,电机、开关、操作按扭完好。

3)刮板不变形,刮板螺丝不缺少不松动;挡煤板固定牢固。

4)减速机、联接器等油量、油质无异常。

5)机头与转载机机尾应搭接合理,高度不低于0.5 m,底链不拉回头煤,流煤顺畅。

6)在支架尾梁下安装溜子设备时,使用支架起吊梁(尾梁上的千斤顶)或起吊环配合40 t 链子起吊,担负调整尾梁下对溜槽位置。

3 工程施工的安全措施

3.1 铺网上绳施工安全技术措施

1)铺网上绳前,工作面质量必须达到质量标准化标准要求,保证工作面支架初撑力不低于24 MPa,工作面采高不低于2.7 m。

2)施工时要严格按程序施工,铺网上绳施工工序为:拉钢丝绳→固定钢丝绳绳头→铺网拉网→网与钢丝绳连接→连网→割煤→移架托网→清理活煤→顶工作面溜子。

3)工作面铺网时,机组应停在顶板完整,支护完好的安全地段后停电闭锁,将工作面溜子停电闭锁,支架手柄全部归零位,关闭架前进液截止门,工作面人员不能从事任何与铺网上绳无关的工作。

4)在工作面先上一道钢丝绳(钢丝绳径不低于21.5 mm),钢丝绳在工作面支架架头前拉直。将钢丝绳穿过两巷替茬的铰接顶梁与顶板间后,将钢丝绳绳头要用与钢丝绳型号一致的绳卡子卡成绳套分别与上巷上帮和下巷下帮替茬处铰接梁连接牢固,防止脱落。绳卡子不小于3 付,绳卡子间距170 mm(6~7 倍的绳径)。单绳套的留余绳头不少于300 mm。上绳就开始铺双层网,上、下2 层网采取错半连接方式。铺连网、绳工作要在工作面溜子停电闭锁下进行,超前采煤机割煤10 m 将顶网卷吊起,距滚筒200~300 mm,尽量紧贴支架顶梁,采煤机过后10 m 方可放网。

5)塑料网网边与钢丝绳每隔100 mm 用塑料绳连接1 道,塑料绳要打成死结,然后把钢丝绳拴在支架伸缩梁前端,拉架前,解开本架伸缩梁上的钢丝绳,并将上、下相邻支架的护帮板打开,将网贴住顶板。然后回本支架大柱再进行拉架,铺网过程中均采用此方法进行拉架,以免拉架时扯网。

6)采煤机割煤时,滚筒上下5 m 范围内不得有人工作,防止滚筒甩砟伤人,特殊情况确实需要工作时,必须将采煤机、工作面溜子停电闭锁。

7)在铺网期间,采煤机割煤前,用塑料绳将网片拴在支架梁上,保证采煤机正常通过,采煤机司机要掌握好采高,严禁滚筒扯网,若有扯网现象要立即停机补连塑网。

3.2 刮板输送机拖运、安装安全技术措施

1)绞车拖运设备前,提前检查绞车,保证完好、信号畅通、护身点柱齐全,符合本措施绞车安装要求。

2)设备运输、安装期间,非专职人员不得擅自操作电器设备,不得搬迁自身带电设备,并严格执行停送电制度,必须切断同级和上一级电源,闭锁挂停电牌并上锁,坚持谁停电谁送电的原则。

3)人工拖运、安装设备过程中,人员要互相配合好,搞好安全确认,统一口令,统一行动,同时用力,人员不要站在设备倾斜下方。

4)设备安装期间,如遇溜槽就位后需微调时,施工人员可以使用撬棍(撬棍要有足够强度,可使用钻杆、钎子、钢管等),人员在使用撬棍进行溜槽、机头架等微调时,人员首先应站至设备倾斜上方,顶板支护完好处,并确保周围无闲杂人员。撬棍下力点应选择可以撬动设备的合理受力点,并在撬之前先轻试1~2下,确认足够可靠后方可用力撬动。当使用导链进行对口及微调时,人员全部站在槽子上方,吊挂到支架起吊环或千斤顶上;使用小点柱对口及微调时人员将点柱方向调整好,待人员全部撤离出后溜子空间内使用远方操作注液枪。

5)工作面输送机的安装程序及方法如下:①按给定位置先将机头(或机尾)各部件运入、组装就位;②依次运入、安装过渡溜槽、中间溜槽;③最后组装机尾(或机头)各部件;④底链铺设可采用钢丝绳引链法,即预先将绞车钢丝绳从底槽中穿过至机尾(或机头),最后挂上底链用慢速绞车牵引将底链拖入底槽。挂底链时挂双股链,拖入前要在链开头处上1 个刮板防止链旋转,并每隔10 环将立环用铁丝绑住,防止其拧链、错环。铺设底链也可采用铺1 节溜槽安装1 节刮板链的方法;⑤安装上刮板链,安装完成后将上链、底链联成一体;⑥向各润滑部位注以合格适量的润滑油脂。刮板输送机送电后,用闸盘紧链到能开机为止。开机将底链翻上,再拆开链子把刮板上齐;⑦调试紧链:用随机带的阻链器卡在机身,阻止链子反转,在机头电机减速箱对轮处安上闸盘,点动电机反转,当链子不再转动时,立即闸紧闸盘停机,去除多余连环,接上链子,缓慢松开闸盘,点动电机正转撤掉阻链器。紧链时,操作人员要动作迅速,站位合理。

4 技术、经济指标分析

1)由于煤层厚度的变化,为保证煤炭资源不被浪费,需在工作面回采期间进行工作面后部输送机的安装,以便由综采工作面改为综放工作面,通过回采工艺的改变增加了煤炭回收,避免了浪费资源。

2)科学合理的生产组织保证了快速安装后部输送机,节省了工作面生产时间。

3)在较为狭小的工作空间内安全的安装工作面后部输送机。

5 结束语

随煤矿快速的发展,采掘衔接困难已经成为整个煤炭行业的共性难题,当工作面形成后最大限度的回收煤炭极为重要,在地质条件变化的工作面内通过切实可行的施工方案,在保证安全、高效的前提下,能够在工作面回采期间停采,并位于极为狭小的空间内安装后部输送机,解决了煤层分叉及厚度变化的问题,通过此次工作面回采期间安装后部输送机的成功,为今后我矿再遇到此类问题提供了宝贵的经验。