矿井通风仿真与监测数据一体化算法应用

2021-05-21李敏

李 敏

(山西潞安环保能源开发股份有限公司常村煤矿,山西 长治 046102)

0 引 言

近些年随着以人工智能为导向的数字技术在中国飞速发展,煤矿作为传统行业迎来了变革,智慧矿山由此提出,井下实现智能通风是智慧矿山发展的重要一环。通风参数监测数据是智能通风系统的信息源,作为智能通风计算的基础和前提,是智能通风的重要组成部分。目前煤矿通风系统中风量、风压等各项通风参数的采集仍以人工操作为主,人工测试周期长,并且不具有实时性与连续性,而监测数据具有实时性与连续性,能够为是智能通风提供实时的基础参数。

分析当前井下智能通风现状,可知目前我国井下通风管理由自动化、信息化转向智能化的发展水平较低,相关研究相对较少。刘剑提出构造矿井通风系统非线性观测器是风流状态重构的关键[1]。周福宝等分别从矿井通风参数精准监测、矿井通风异常诊断与智能决策平台、通风动力与设施智能调控等关键技术详细阐明了矿井智能通风功能的实现路径[2]。杨帅等通过监测系统监测到的通风参数和数据库中的巷道参数对矿井通风网络实时解算,应用到山金阿尔哈达井下实际的通风系统中[3]。

本文以山西潞安常村煤矿为应用背景,运用实时远程监控的方法监测数据,增加通风仿真系统与传感器监测数据一体化计算功能,通过建立井下全区域通风参数数据库,为数据挖掘提供基础,根据巷道通风网络拓扑动态变化实时动态解算,为井下通风管理提供科学依据。

1 监测与仿真一体化数学模型

1.1 均值滤波算法

一般来说,传感数据通常是不平滑的,会对结果有较多干扰。因此,大量数据在进一步进行数据分析、整理前应进行数据的预处理以此减少噪声带来的干扰[4]。

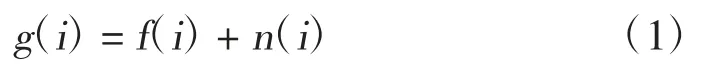

均值滤波算法属于线性滤波算法。其内涵是是用邻域的平均值来代替目标点数值。假定这里的数据模型为:

经邻域平滑处理,其数值为:

式中:S为点(i)的邻域;M为该邻域下的总点数。第二项的方差为:

式中:D为运算数据方差为未经邻域平滑前原数据的方差,由于数据经邻域平滑处理后,其方差减少了M 倍,因此起到了平滑数据的作用。

1.2 最小二乘法修正监控数据

数据拟合能精确地反映变量之间的关系,使其在某种准则下最好地接近原数据。矿井通风管理信息系统采用最小二乘法进行数据拟合[5]。

对给定数据(xi,yi),i=1,…,n,设φi(x),i=0,1,…,m线性无关,求使误差ri=p(x)i-yi,i=1,…,n的平方和最小,即i-yi]2=min,函数p(x)称为拟合函数或最小二乘解。监测数据拟合处理与数据修正,预处理后的数据应用在矿井通风管理信息系统上,并进行井下通风系统实时仿真。

1.3 通风网络优化调节算法

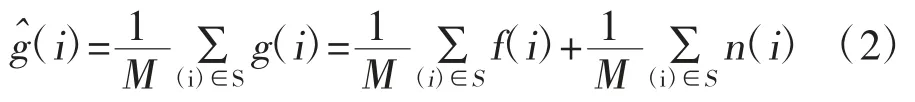

通风网络优化调节的目标是:各段巷道风量满足要求的情况下,使得风机的功耗最小。矿井通风管理信息系统采用的是人工智能DFS 方法寻找出所有通路。

通风网络的通路矩阵为:

式中:w 为网络通风路线的总数。计算公式如(5)所示:

通路阻力矩阵为:

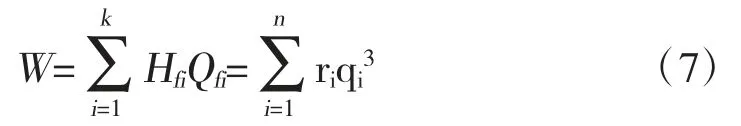

在通风网络平衡的状态下,通过同一主要通风机的所有通路的阻力值是一样的。如式(7)所示:

式中:Hfi为第i 台风机的任意一条通路的总阻力;Qfi为第i 台风机的风量;k为处于运行状态下主要通风机个数,由于井下满足独立通风,此处假设风井数为1。ri第i条风路的风阻,qi第i条风路的风量。

矿井通风总功耗非平衡状态下时:

矿井最大阻力非平衡状态时:

矿井最小功耗是主要通风机的最大阻力值Hmax与风机总风量Qf的乘积。通路法的内涵为调节顺序的确定,矿井通风管理信息系统自动调整最大通路的优先次序,不断调节每一次的最大阻力通路,直至通路不可调为止。

通路不可调时矿井最小功耗和调节量分别如下式(10)、(11)所示:

2 通风监测与仿真一体化应用

2.1 传感器的布设

《煤矿安全规程》要求采区回风巷、一翼回风巷、总回风巷的测风站需安装风速传感器。风速传感器的布置原则能够实现对一条通过工作面的最大阻力路线上各主要巷道的风压、风速、干湿温度等参数的监测,可监测主要用风地点与主要风路的通风参数[2]。

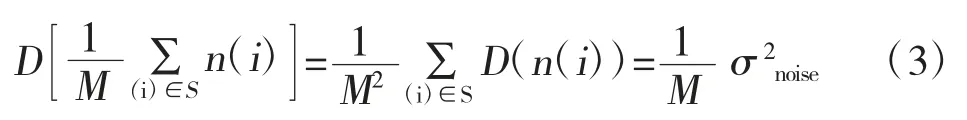

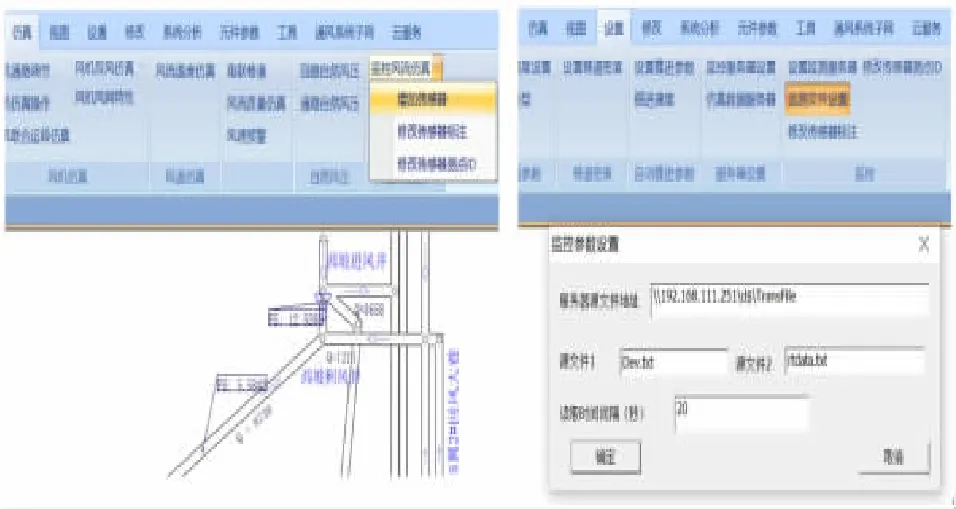

常村煤矿现场实际应用,全矿井共布设风速传感器65 处。利用辽宁工程技术大学开发的矿井通风管理信息系统,在仿真图上确定其具体位置,增加传感器标识,通过传感器ID 号进行唯一性识别[6]。之后进行井下监测数据服务器IP 地址、读取数据的时间间隔等相应参数的设置。仿真图布设传感器操作如图2 所示。

图2 通风管理信息系统布设传感器操作

2.2 基于数据挖掘的通风参数研究

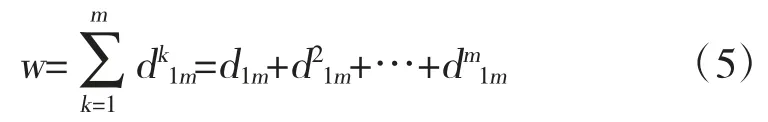

数据挖掘的本质是利用各种分析工具寻找数据模型与数据间的关系,通过数据挖掘提取出辅助决策的重要数据并寻找数据中隐藏的重要信息[7-9]。

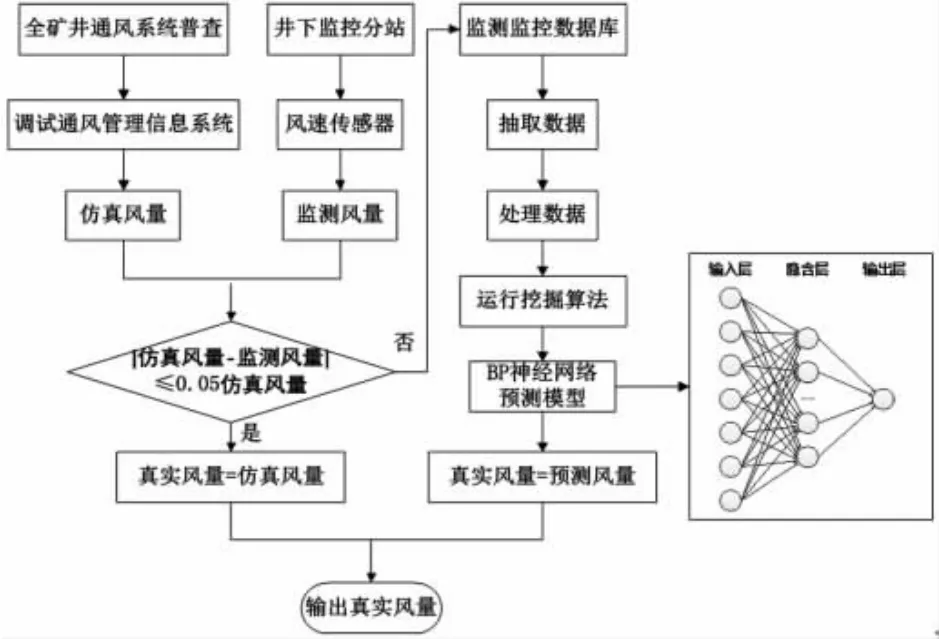

通过全矿井的通风系统普查,将井下主要风门之间的压差和主要用风地点的风量录入通风管理信息系统进行调试,得到误差符合要求的仿真风量。利用井下监控分站中传感器监控得到的监测风量、风压,在矿井通风管理信息系统上进行模拟仿真。随后对仿真风量和监测风量进行对比分析,列出相对误差大于5%的巷道。可调取监测监控数据库中临近巷道的通风参数相关数据,借助神经网络预测模型,映射出风量-风阻、风量-风压复杂的非线性关系[10]。通过大量数据对误差较大巷道风量进行预测,并进行误差分析,若为风速传感器造成的误差,修正为实际数据或更换对应的风速传感器;若为仿真系统带来的误差,对仿真系统继续调试,直到仿真数据与现场监控数据一致。

调试后的通风仿真系统可用于日常通风管理与通风系统改造、优化方案仿真风量预测。数据挖掘通风参数程序框图如图2 所示。

图2 数据挖掘通风参数程序框图

3 常村煤矿矿井通风管理实时仿真

3.1 常村煤矿一体化算法实时仿真

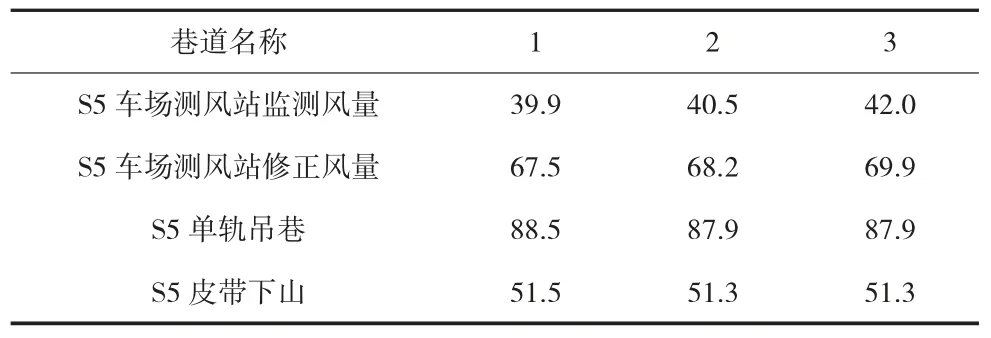

山西潞安常村煤矿所使用的监测监控系统是KJ95 型监测监控系统,矿井通风管理信息系统可以反应实时的风速传感器监测值,其他巷道的风量满足节点风量平衡实时动态变化。设置井下65 个监测点读取风速值每次5s。数据经过预处理后采用修正公式进行修正,然后计算出实时风量,并利用常村煤矿矿井通风管理信息系统实时动态解算出其他巷道的风量值。以监测点(ID:3108 S5 车场测风站)为例,该处风速传感器修正公式为y=1.16x+1.38,断面积为15.4 m2,其它传感器的修正方法与S5 车场测风站传感器相同。其附近巷道的风量变化见表1。

表1 S5 车场测风站及其附近巷道风量实时变化

3.2 风机停转灾变时期通风系统分析

煤炭工业智能化矿井设计标准(GB/T51272-2018) 提出监控全矿通风网络的运行状态参数,实现矿井通风网络和主要通风机工况模拟解算。通过实时数据传输进行通风仿真,可预测通风系统失效后矿井通风系统发生灾变后的各风机工况情况,可以为控风决策提供依据。

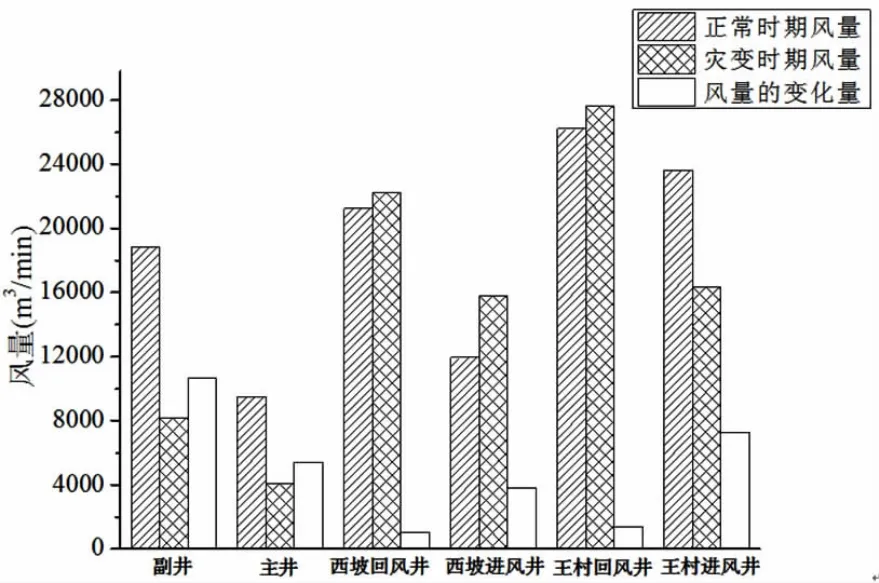

根据现场实际运行情况,进行仿真运算。假设在矿井发生不可预知事故,地面主要通风机停止运转,对常村煤矿通风系统进行仿真预测分析。对中央风井主要通风机停运其他各风井进行风量预测。灾变时期中央风井停运各风井风量预测见表1,风量变化对照柱状图如图3 所示。

表1 灾变时期中央风井停运各风井风量预测

图3 灾变时期各风井风量变化对照图

如果中央回风井发生故障停止运转无法启动,矿井由机械通风转为自然风压通风。实时仿真结果表明:中央回风井变为进风井,进风量为5 463 m3/min。对于其他风井,主井和王村进风井风量降低,西坡回风井、西坡进风井、王村回风井风量增加。其中西坡回风井和王村回风井风量不大,说明中央回风井风机停机对二者影响不大。

4 结 论

提出了通风仿真与传感数据监测一体化算法,并结合数据挖掘技术,为井下通风日常管理与灾变时期实时决策提供理论依据,研究成果对于煤矿安全生产工作平稳运行具有极其重要的意义。

1)运用均值滤波算法对监测的通风参数进行去噪处理,处理后的数据采用最小二乘法进行拟合,完成监控数据预处理。对于井下传感器监测与仿真系统风量误差较大的异常数据,通过建立监测监控数据库,利用数据挖掘算法对异常数据进行分析判断。

2)矿井通风管理信息系统利用井下通风监控数据,能够完成通风实时仿真,并满足误差要求,对于井下通风安全日常管理有实际意义。

3)利用山西潞安常村煤矿监测监控系统通风监测数据,实现了常村煤矿通风网络的动态解算,成功进行了大型煤矿通风系统实时在线仿真。同时分析了灾变时期通风系统状态,采用实时仿真对各风井风量进行了预测,应用效果较好。