莒山矿副斜井提升机运行故障分析与故障诊断系统研究

2021-05-21宋俊斌

宋俊斌

(山西兰花集团莒山煤矿有限公司,山西 晋城 048002)

0 引 言

立井以及斜井开拓时,采用的提升机主要用以材料、设备、人员等运输,提升机会直接影响矿井生产效率[1-2]。国内众多工程技术人员及科研人员对提升机运行监测及故障诊断方面开展研究,其中陈莹莹等[3]基于计算机及故障诊断技术设计一种提升机故障在线诊断系统,可实现提升机运行在线监测以及运行故障的自动警报;乔国厚等[4]提出一种提升机故障监测系统,通过监测、分析提升机振动信号对运行故障进行识别。上述研究成果为提升机运行监测以及故障诊断系统研究提供一定经验借鉴。本文以莒山矿副斜井提升机为研究对象,分析提升机运行中故障类型并提出一种故障诊断系统,以期在一定程度上提升矿井提升机运行保障能力。

1 副斜井提升机概况

莒山矿副斜井为半圆拱形断面,坡度为20°,斜长共计508 m,采用的提升机型号为JK-3×2.2P,主要用以材料、设备等运输。滚筒直径3 m,运行速度最大3.03 m/s、采用1 根φ34 mm 钢丝绳提升;电动机型号为YPT500-10,减速器型号为NBD900、减速比为30。

提升机是由电动机、滚筒、天轮、减速器等结构组成的大型提升设备,在设备运行过程中出现的各类故障会制约提升机高效运行。

2 提升机运行故障分析

提升机在矿井二期工程施工期间投入使用,提升矸石和材料等,每天平均大约需提升60~70 趟,根据为期18 个月现场监测,发现提升机在运行过程中主要故障类型有轴承及齿轮故障、电机故障以及滚筒故障等类型。具体监测的各类型故障占比见图1。

2.1 轴承及齿轮故障

轴承及齿轮提升机动力传动、运转的关键零部件,其发生故障后会直接影响提升机运行可靠性,根据现场故障监测结果,发现齿轮箱故障发生率最高、达到53%。根据现场监测结果对齿轮故障进行归纳总结[5-6]:

1)润滑油温度过高,故障多出现在润滑点位置,主要是润滑油泄漏、供给布置等造成。

2)渗漏油,故障多发生在箱体结合面或者内齿圈位置。

3)轴承损坏,主要是滤芯含杂质量多,轴承温度过高导致。

4)齿面疲劳,故障多表现为齿轮表面被压碎、破坏性点蚀、齿面脱落。

5)齿轮折断,对发生在高速运转的小齿轮上,具体表现为断口或断齿。当齿轮箱出现温度过高或者渗油等故障时,采用人工巡检方式可及时发现。箱体内部齿轮出现故障时,由于齿轮在箱体内部工作,往往无法直观发现。

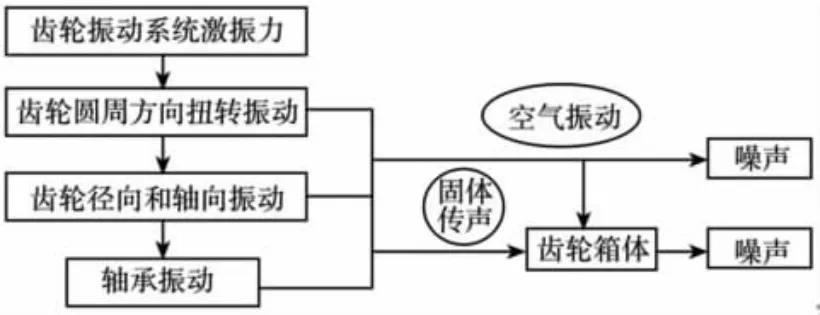

当轴承及齿轮出现故障时往往会伴随异常振动,具体齿轮故障异常振动发生机理见图2;因此,通过监测振动信号即可实现提升机是否出现此类故障进行诊断。

图2 异常振动机理

2.2 提升机电动机故障

根据现场监测结果以及以往研究成果,归结提升机电动机故障有以下几类[7]:

1)定子运行异常。主要原因包括有电动机与底座间出现松动、电动机出现共振;铁芯、定子线圈松动;定子三相磁场为不对称的椭圆磁场。

2)电机气隙不均衡。主要原因包括有静态、动态气隙不均衡。

3)转子导体异常。转子导体异常有其自身特点:通过比对采变频、基频幅值可判定转子导体故障严重程度;转子导体故障产生的后异常振动频次与负荷正相关;转子导体异常后往往会导致转子动态偏移以及电磁振动等现象。

4)转子不平衡。转子不平衡后会异常振动异常,具体特征为:转子径向振动幅值较轴向幅值显著增加;径向振动幅值与转速呈正相关。

2.3 滚筒以及钢丝绳故障

滚筒结构有轴承、主轴、卷筒等,具体JK-3.0×2.2P 提升机为单滚筒缠绕式。滚筒最为常见的故障为滚筒开裂以及开焊、偏斜等。滚筒开裂、开焊主要是由于滚筒本身强度不足造成,通过人工观测方式即可发现故障;偏斜由于偏斜量较小,人工观测方式难以发现,可通过布置位传感器获取滚筒位置、通过数据比对掌握滚筒是否出现偏斜。

钢丝绳故障主要表现为断丝、损伤等,现阶段副斜井提升机已配备有钢丝绳无线损伤探测系统,可及时掌握钢丝绳运行状态[8]。

通过上述分析得知,当提升机出现故障后最为显著的特征即为:局部振动异常、温度升高。因此,可重点通过提升机关键零部件振动、温度情况对设备运行情况进行监测并及时发现潜在的故障。

3 提升机故障诊断系统设计

3.1 故障诊断原理

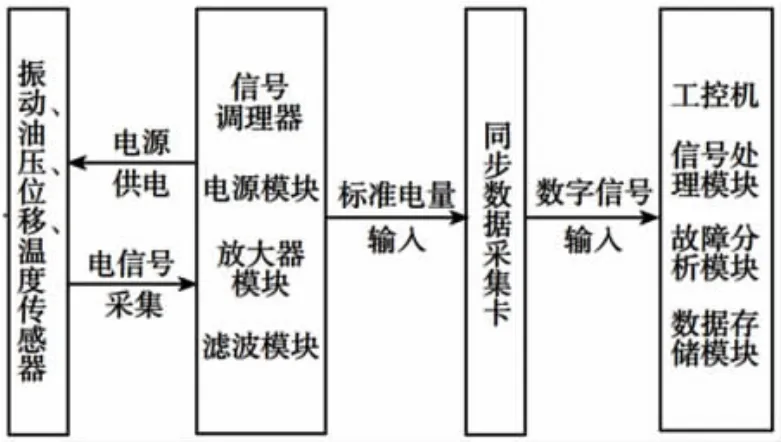

故障诊断系统见图3,包括传感器、信号调理器、数据采集卡以及上位机等部分。可实现状态显示、监测信息存储以及故障预警等。基本原理为采用各类型传感器获取提升机关键部位设备运行参数,通过数据采集卡采集监测数据并传输给上位机(工控机),上位机通功能模块分析监测数据、实现故障诊断。

图3 故障诊断系统

3.2 传感器布置

故障诊断方案是监测滚筒、天轮、电动机以及减速器等振动、温度等监测实现故障判定。具体为:通过振动加速度传感器来监测滚筒、天轮、电动机以及减速器等机械振动;采用位移传感器来监测滚筒偏摆量、压力传感器监测碟簧压力。

传感器是提升机故障诊断的一个重要组成,应合理进行位置选择,具体安装位置要求为:远离对传感器工作性能有影响区域;布置位置尽可能靠近轴承等振动异常点;选择机械设备灵敏位置;布置位置应有足够刚度避免传感器掉落。传感器位置见图4,压力、位移传感器均布置8 个,振动、温度传感器均布置12个。在 1~9 号、14 号、17 号及 20 号位置均同时安装温度、振动传感器;在 10~13 号、15~16 号、18~19 号位置均同时安装位移、压力传感器。

图4 监测传感器安装位置

4 结 论

1)对莒山矿副斜井提升机运行过程中存在的主要故障类型进行归纳总结,并具体对轴承及齿轮故障、电动机故障、滚筒及钢丝绳故障原因、故障特点等进行探讨,发现故障发生时均有一定程度的异常振动、高温以及位置偏移等特点。

2)根据测获取到的提升机故障特点设计一种提升机故障诊断系统,该系统通过温度、位移、压力等传感器监测滚筒、天轮、电动机以及减速器等关键零部件运行情况,通过调理电路、数据采集卡实现监测结果数据传输、采用上位机对是否出现故障进行诊断。

3)现场应用后,故障诊断系统可对提升机各关键部件运行情况进行监测,当发现有故障征兆时(如温度异常、位移异常时)会及时发出预警信息,提醒值守人员及时处理,从而可在一定程度上提高提升机运行可靠性及运行效率。