平舒煤业81204 工作面综合防尘技术应用研究

2021-05-21闫帅

闫 帅

(山西平舒煤业有限公司,山西 寿阳 045400)

1 工程概况

阳煤集团平舒公司81204 工作面位于+787 水平二采区,工作面北部为工业广场、盘湾底村、博大焦化保护煤柱,东部为正在掘进的81202 工作面,南部为正在掘进的西回风巷、西胶带巷、西轨道巷、西翼南回风巷。西部为尚未掘进的81206 工作面。工作面开采8 号煤,煤层平均厚度为4.83 m,平均倾角为6°,属简单结构煤层,不含夹石,煤呈块状,亮煤为主,夹镜煤,其次暗煤,属光亮型煤。煤层顶板岩层为砂质泥岩和细粒砂岩,底板岩层为泥岩和砂质泥岩,工作面走向长度为1 203 m,倾斜长度为180 m,采用综合机械化放顶煤开采采煤工艺,根据矿井地质资料可知,8号煤层的自燃倾向性属Ⅲ类不易自燃,8 号煤煤尘具有爆炸危险性,现为降低工作面回采期间的粉尘浓度,优化回采作业环境,特进行工作面粉尘浓度分布规律及防尘技术的研究。

2 综采工作面粉尘浓度分布规律

2.1 工作面粉尘浓度测试

矿井粉尘浓度测定主要分为两种类型,分别为全尘浓度测试和呼吸性粉尘浓度测定,对于全尘浓度的测试主要采用的是过滤法,该种方法主要的原理是通过抽气装置作为一种动力来源,然后再对含有粉尘的空气进行抽取,抽取后对空气中粉尘的含量进行单独放置,然后通过计算得出粉尘的浓度[1-2],具体全尘粉尘浓度的计算公式如下:

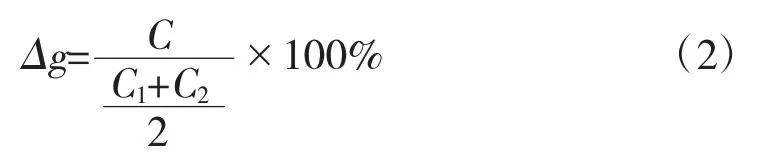

式中:w1为采样前滤膜的重量,mg;w2为采样后滤膜的重量,mg;t为采样时间,min;Q为采样流量,L/min。

在采样完成后,通过对样品进行计算,当差值小于20%时,此时数据才合理,具体样品差值的计算公式如下:

式中:Δg为样品计算的结果之差,mg/m3;C1、C2为样品的计算结果,mg/m3;

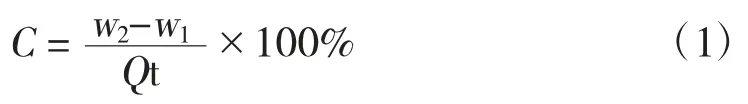

现为有效测试得出81204 工作面在回采过程中工作面区域的粉尘浓度,在沿着综采工作面方向上,分别在距离采煤机 5、5、5、10、15、20、30、50、50m 的位置处均设置粉尘浓度测试仪,仪器设置在距离煤层底板1.5 m 的位置处,其中分别在沿着采煤机距离煤壁1m 和1.5 m 的位置处,沿着工作面的面长方向共计设置2 排9 列的粉尘浓度测定仪器,具体粉尘浓度测定仪器的布置位置如图1 所示。

图1 粉尘浓度测试点布置位置图

2.2 测试结果分析

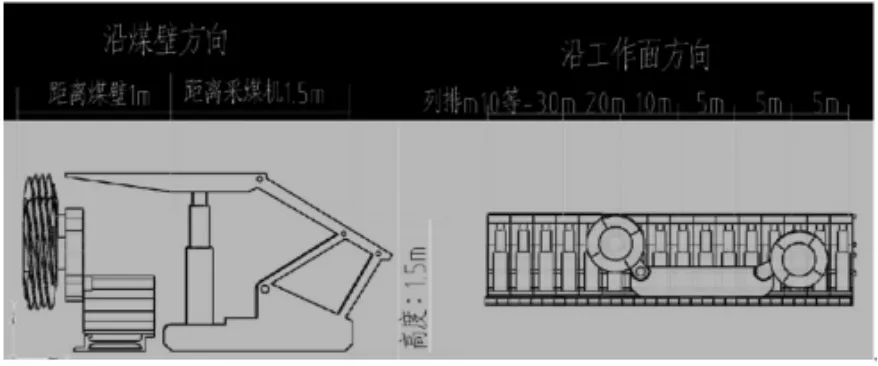

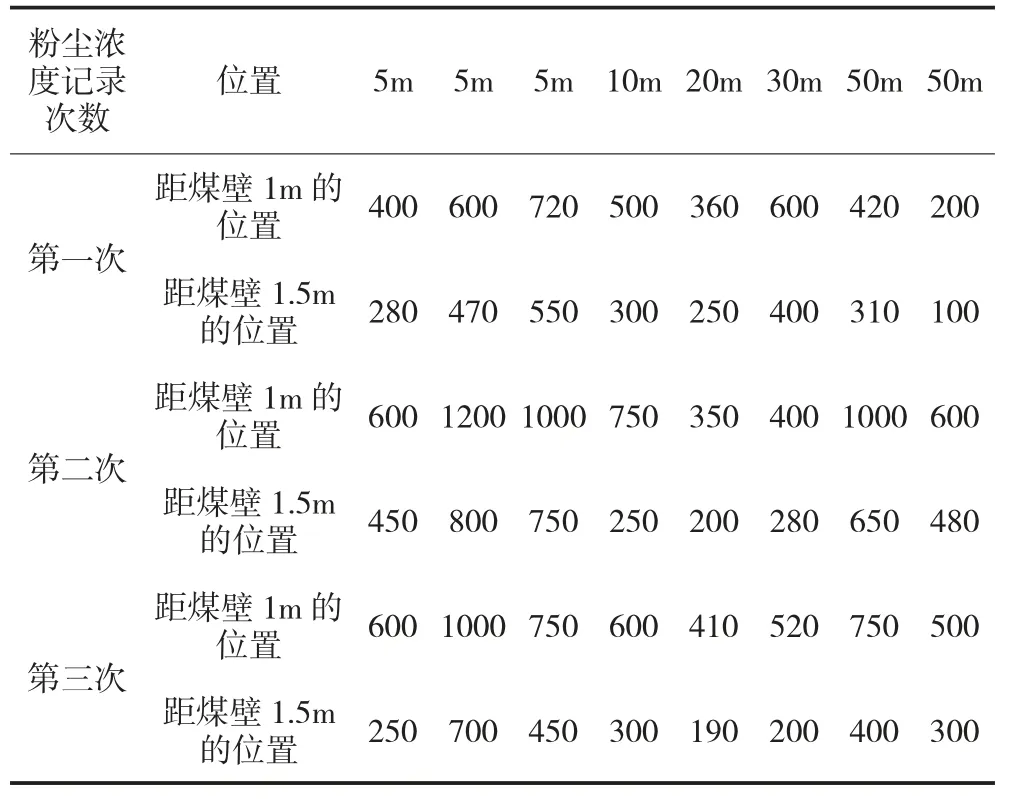

1)沿工作面方向:根据上述粉尘浓度测试点的布置位置及方案,在工作面回采期间进行3 次粉尘浓度的测试,根据测试记录,分别得出工作面面长方向3次粉尘浓度数据如表1 所示。

表1 沿工作面面长方向粉尘浓度分布

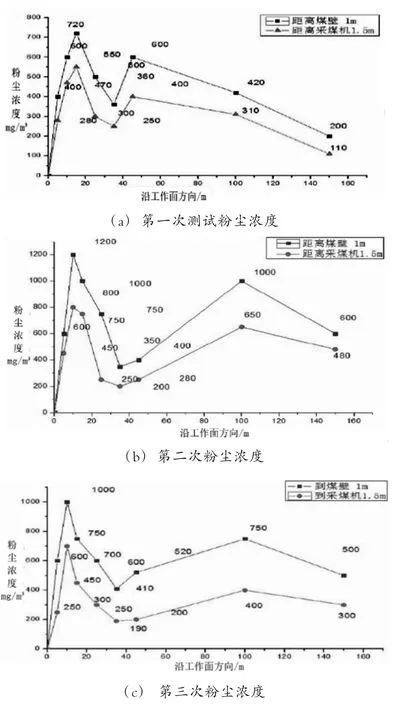

基于表1 中的数据,分别绘制出第1 次、第2次和第3 次记录数据的粉尘浓度分布曲线图如图2所示。

图2 粉尘浓度分布曲线图

分析图2 可知,在工作面进行割煤作业时,在距离采煤机滚筒一段距离内粉尘的浓度出现了急剧上升的现象,粉尘浓度在该区域内达到了700 ~1 200 mg/m3,该位置处为工作面割煤作业时整个工作面区域粉尘浓度最高的位置。在沿着采煤机的方向,由于采煤机滚筒切割产生的煤尘会随着风流而逐渐移动,并在行程中在自身重力作用下而不断的下沉,进而粉尘的浓度会逐渐降低,当风流至滚筒身后约50 m 的位置时,此时粉尘浓度已较低,该处粉尘表现为浓度低、分散度大及粒径小的特点。

随着采煤机滚筒割煤作业的进行,在采煤机割煤后方的一段距离内,粉尘在风流和自身重力的作用下,大粒径的粉尘浓度降幅较快,而小粒径的粉尘会在风流的作用下逐渐向后方移动且向四周扩散;另外从图3 中能够看出,粉尘浓度在采煤机后方的一段距离内,粉尘浓度出现了1 次上升的现象,但该次粉尘浓度升高较为缓慢,且粉尘浓度的最大值小于第1 次上升的最高值,该次粉尘浓度在500~1 000 mg/m3,3次粉尘测试该浓度升高区域分别出现在沿着煤壁方向50、100、100 m 的位置处,根据现场观测结果可知,该位置处粉尘浓度呈现为移动速度快、分散度大和粒径小的特征,且粉尘浓度在第2 次上升后便会逐渐下降。

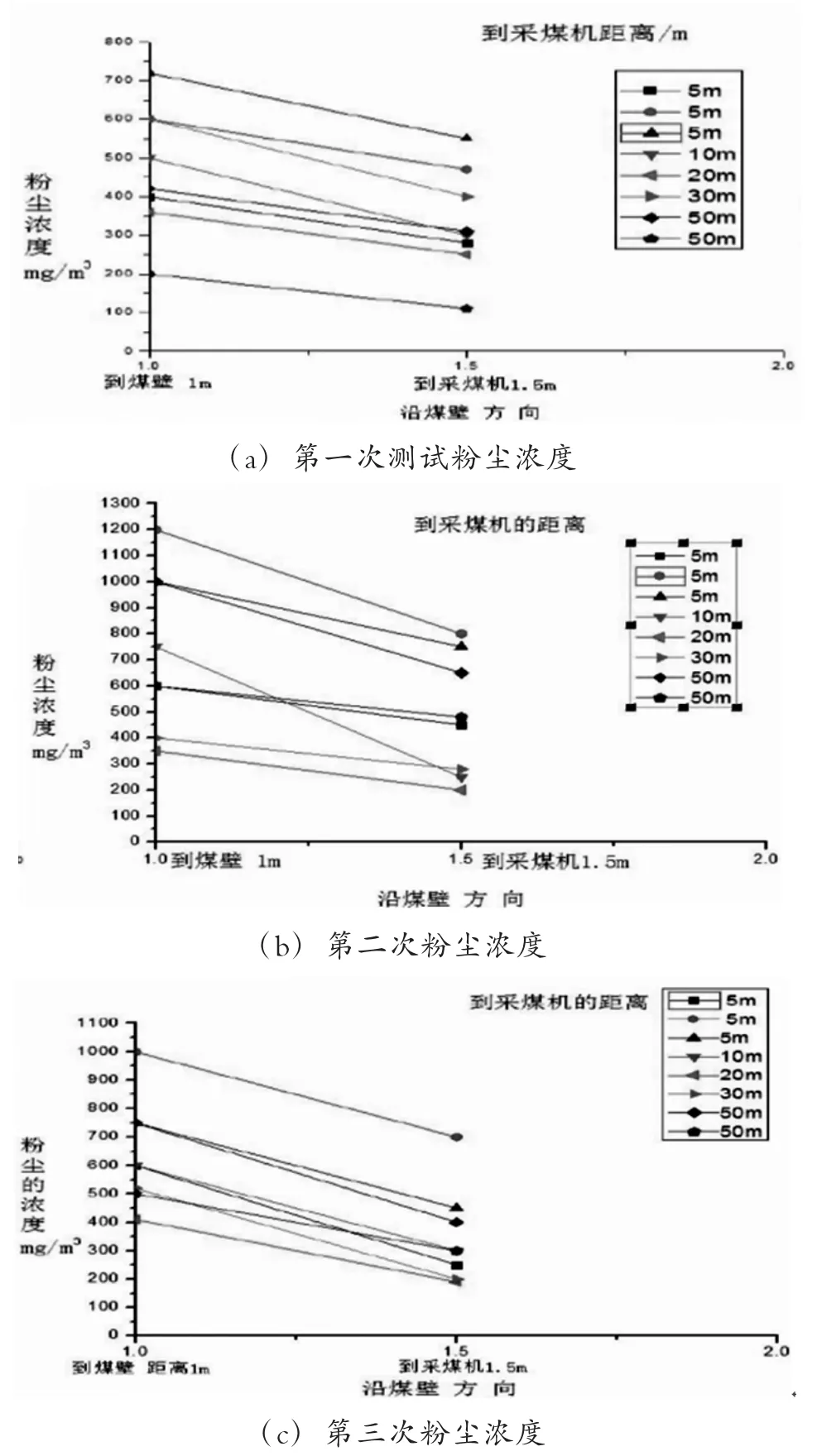

2)沿煤壁人行道方向:在沿煤壁人行道方向上,同样分别进行3 次粉尘浓度的测试,基于记录数据能够绘制出如图3 所示曲线。

图3 粉尘浓度分布曲线图

分析图3 可知,工作面回采作业时,在距离煤壁1m 的位置处,粉尘浓度能够达到700~1 200 mg/m3,且3 次粉尘浓度呈现为相同的变化趋势,均呈现为随着距煤壁距离的增大粉尘浓度逐渐降低,其中在距离采煤机1.5 m 的位置处,该区域的粉尘浓度为200~900 mg/m3。

3 喷雾降尘技术及效果

3.1 喷雾降尘方案

根据上述工作面粉尘浓度分布规律,现拟采用喷雾降尘技术进行防尘作业,具体喷雾降尘方案如下:

1)采煤机外布置喷嘴:根据上述工作面粉尘浓度分布规律可知,在采煤机滚筒区域处粉尘浓度大,且粉尘随着风流会逐渐扩散,为有效治理采煤机滚筒区域的粉尘,设置喷雾时需要考虑以下2 点;①通过喷嘴喷出的雾场应能够包裹滚筒;②喷雾喷出雾滴的运移轨迹应尽可能的与粉尘的运移轨迹相一致;

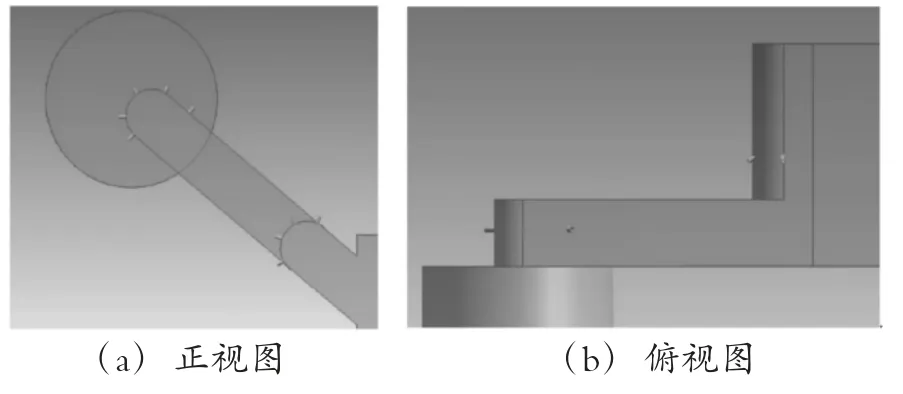

基于上述喷嘴设置的2 个原则,确定在采煤机电机箱位置处布置4 个喷嘴,喷嘴以环形排列布置,且喷嘴的喷射方向朝着煤壁一侧倾斜30°,另外在采煤机摇臂的端头布置5 个喷嘴,喷嘴的喷射方向与摇臂水平方向成90°,设置采煤机滚筒处的喷雾系统采用恒压喷水,设置喷水水压为8.5~14.8 MPa[3-4],具体采煤机外喷嘴的布置方式如图4 所示。

图4 采煤机外喷嘴布置方式示意图

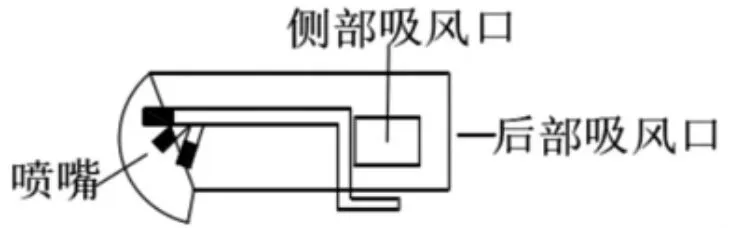

2)液压支架间喷雾降尘:为防止粉尘在工作面区域扩散,进一步在液压支架间布置喷雾系统,喷雾喷出的高速水雾会将前方的空气推出,进而在喷嘴的后方形成负压区域,进而会使得液压支架后方含有粉尘的风流会不断的流入吸风口内,进而会与水雾相接触,粉尘颗粒会与水雾颗粒充分接触,当含有粉尘与水雾颗粒混合后从喷嘴喷出后,其会很快的沉降,且喷嘴喷出水雾后,会进一步在出口一端形成负压场,会对粉尘进一步的卷吸,形成二次降尘的效果。

现在每台液压支架上布置3 个喷嘴,喷射角度分别为0°、45°、80°,根据喷雾降尘理论的相关研究结果[5-6],确定液压支架间的喷雾采用脉冲喷水,设置喷水压力为1.8~3.6 MPa,其中后部吸风口和侧部吸风口的尺寸分别为0.2 m×0.2 m 和0.1 m×0.08 m。喷嘴布置方式及吸风口的布置位置如图5 所示。

图5 液压支架喷雾系统布置方式示意图

3.2 效果分析

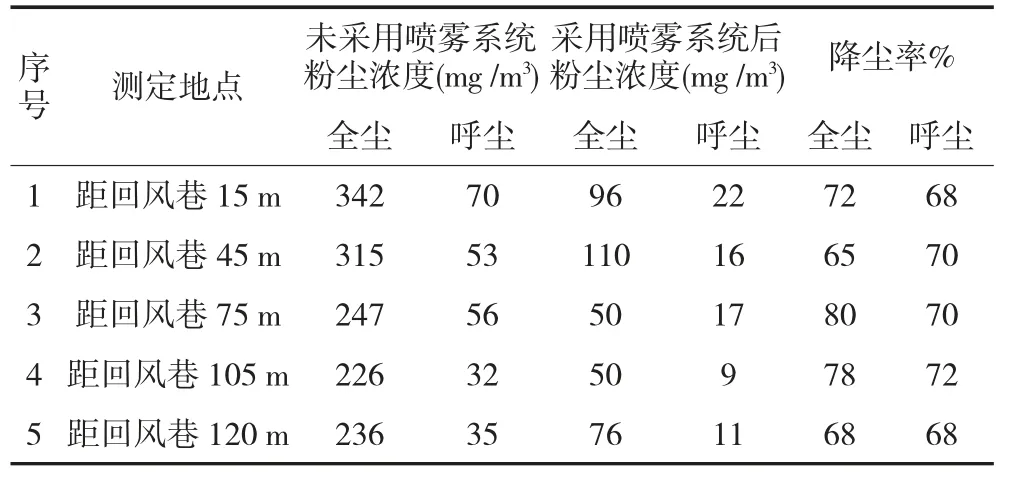

为有效验证81204 工作面采用喷雾降尘技术的效果,现在工作面不同位置处设置粉尘浓度测试点,分别测试工作面不同区域在采用喷雾降尘系统前后的粉尘浓度,粉尘浓度观测点分别布置在距离回风巷15、45、75、105、120 m 的位置处,根据粉尘浓度的测试结果得出表2 数据。

通过分析表2 中的数据可知,工作面在采用喷雾系统后,工作面回采期间粉尘浓度大幅下降,其中全尘的降尘率在65%~78%的范围内,呼尘的降尘率在68%~72%的范围内,喷雾系统采用后,工作面回采期间全尘的最大浓度为110 mg/m3,呼尘的最大浓度为17 mg/m3,降尘效果显著。

表2 喷雾系统实施前后粉尘浓度数据

4 结 论

根据81204 工作面的地质条件,通过在工作面区域进行粉尘浓度的测试,得出回采期间粉尘的分布规律,得出回采期间采煤机滚筒区域的粉尘浓度较高,在距离煤壁1 m 的位置处粉尘浓度较大,并结合工作面特征进行喷雾降尘方案的设计,根据工作面回采期间喷雾系统实施前后的粉尘浓度测试结果可知,喷雾系统实施后,回采期间全尘的最大浓度为110 mg/m3,呼尘的最大浓度为17 mg/m3,降尘效果显著。