煤峪口矿8605 工作面矿压显现规律实测研究

2021-05-21李健伟

李 健 伟

(山西大同煤矿集团有限公司煤峪口矿,山西 大同 037003)

0 引 言

长壁开采中,随着工作面不断推进,覆岩在支承压力作用下发生变形、破坏及垮落,造成支架工作阻力不断发生变化以及巷道围岩破坏失稳[1-3]。因此,必须对工作面矿压显现及巷道围岩变形情况进行监测,得到工作面矿压显现规律以及巷道围岩变形特征,进而指导工作面安全高效生产,同时为支架支护管理、工作面两巷超前支护提供设计依据[4-5]。本文以煤峪口矿8605 工作面为研究对象,通过对工作面综放支架工作阻力及巷道围岩变形情况进行监测,从而分析工作面支架支护质量、基本顶来压情况,同时为两巷超前支护提供设计依据。

1 工程概况

煤峪口矿8605 工作面位于406 盘区,埋深约300 m,工作面走向长度为700 m,倾向长度为130 m,8605 工作面设计开采煤层为14-2 号层煤,通过对前期地质资料进行分析,并根据工作面两巷及切巷掘进证实,工作面区域内煤层厚度在1.7~3.6 m,平均为2.5 m,煤层中含有夹层,夹层平均厚度为0.8 m。该煤层为不稳定煤层,半暗型,较硬,含节理。

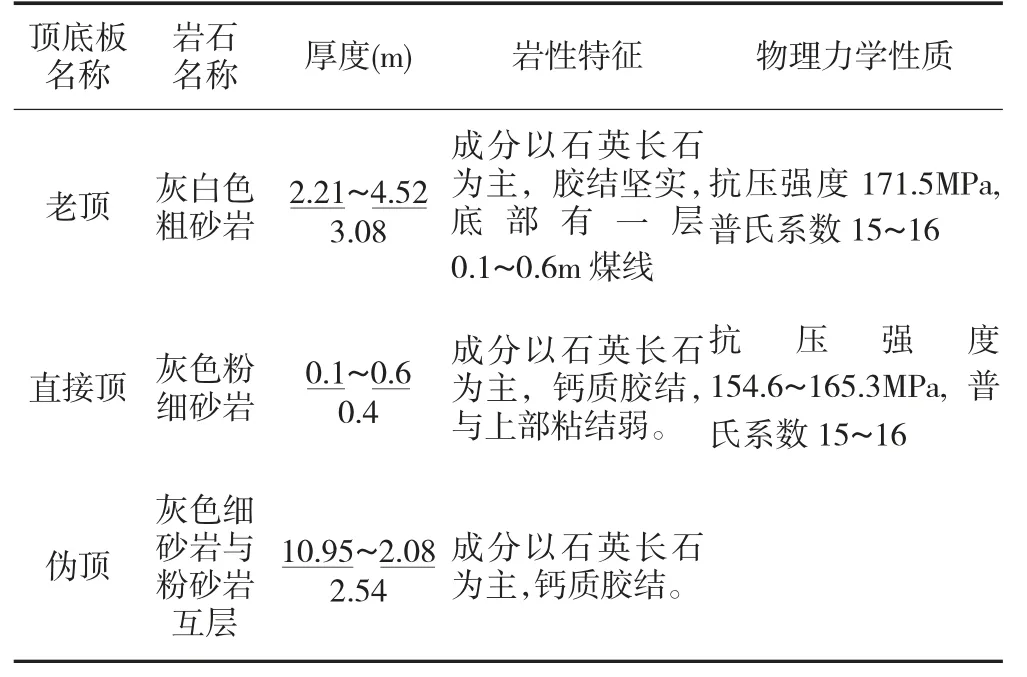

表1 煤层顶底板岩性特征

8605 工作面煤层产状:走向W-E,倾向N,倾角1°~3°,平均2°。煤层厚度:总厚1.7~4.9m,平均2.5 m;有益厚度1.7~3.6 m,平均2.5 m,中间厚两端薄,2605 巷切巷外120 m 范围中间有一层0.6~1.0 m夹石,距巷道顶板0.8~1.0 m,切巷外340~550 m 范围中间有一层0.6~1.0 m 夹石,距巷道顶板0.9~1.3 m;5605 巷切巷外290 m 范围中间有一层0.6 ~1.0m 夹石,距巷道顶板0.4~1.7 m,切巷外290~400 m 范围中间有一层0.1~0.3m 夹石,距巷道顶板1.1~1.2 m,450~750 m 范围中间有一层0.2~0.85 m 夹石,距巷道顶板1.1~1.3 m。煤层稳定程度:煤层厚度变化较大,无明显规律,煤种单一,结构复杂,全面均可采;根据24个见煤点统计,变异系数52%,可采指数1,为较稳定煤层。工作面顶底板岩性特征如表1 所示。

2 工作面矿压监测

1)观测目的:在工作面回采过程中,工作面综采支架的工作阻力处于不断变化当中,因而可以通过对8605 工作面液压支架工作阻力进行观测,进而分析得到该工作面初次来压以及周期来压步距;同时,探究沿工作面倾向上支架工作阻力的变化特点,从而指导现场支护;此外,通过对工作面两巷围岩变形量进行监测可以为两巷超前支护设计提供依据。

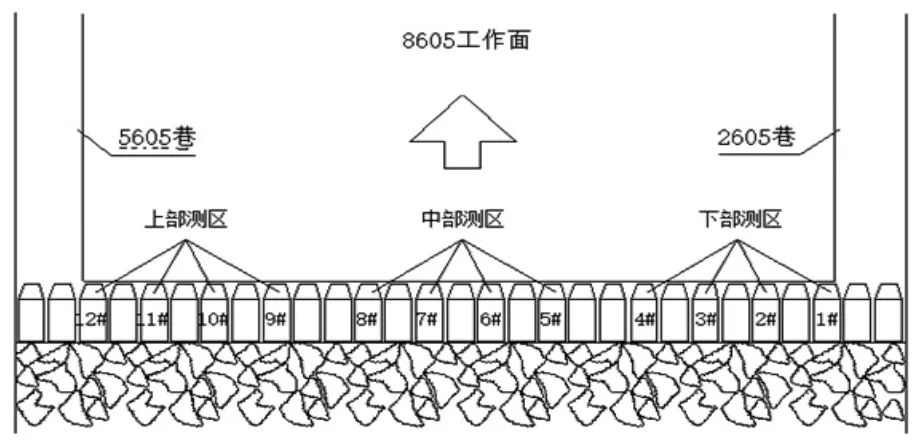

2)测站布置:为正确反映整个工作面矿压显现特征,分别在 5、20、35、50、65、80 号支架上各安装 1块YHY60(B)矿用本安型数字压力计(矿压记录仪),从而完整地记录工作面矿压显现参数,对工作面进行顶板动态连续监测,包括综采支架的工作阻力、初撑力等。工作面测站具体布置如图1 所示。同时,在工作面两巷布置监测点,监测距离工作面煤壁不同位置处顶底板移近量及两帮移近量。

图1 工作面矿压测区布置图

3)数据采集:从工作面自切眼开始推进到工作面推进80 m 范围内,通过矿压监测系统完整记录液压支架工作阻力及巷道围岩变形的数据变化情况,并进行整理和分析。

3 矿压显现规律实测分析

3.1 初撑力分布

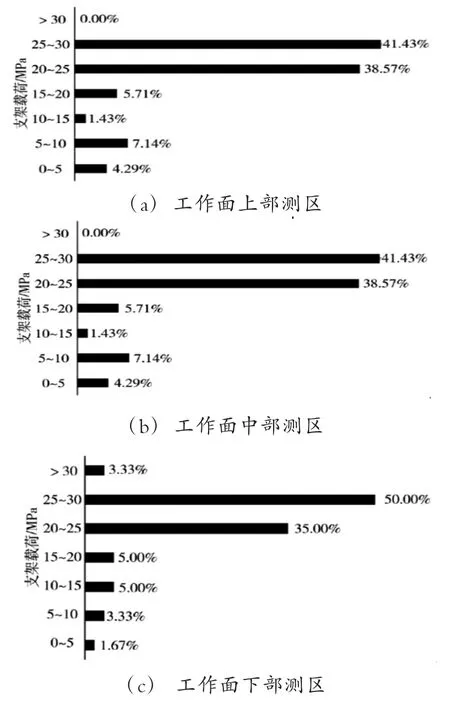

工作面开始推进后,支架在顶板载荷作用下发生伸缩,支柱工作阻力因而发生变化,支柱工作阻力的大小在一定程度上可以反映支护质量。图2 是8605工作面不同区域处的支架初撑力分布直方图。

由图2 可知,工作面支架初撑力基本分布在20~30 MPa 之间,上部及中部测区占比在80%左右,下部测区占比达到85%。工作面初撑力超过30 MPa 的均位于下部测区,占比仅为下部测区的3.33%左右。根据8605 综采面作业规程,综采支架额定工作阻力为42. 4 MPa,额定初撑力为31.5 MPa。由此可知,8605 工作面整体支架初撑力偏小,尤其在工作面中部及上部测区处的支架;总体来看,整个工作面支护质量较差,主要表现为工作面中上部初撑力不足,支架的主动支护能力未能得到有效发挥,这造成工作面煤壁易发生片帮及顶板事故。现场生产及管理中必须严格执行作业规程,加强支架的主动支护作用,工作面回采期间应提高支架初撑力和加强顶板的管理。

图2 工作面不同测区初撑力分布直方图

3.2 基本顶来压步距

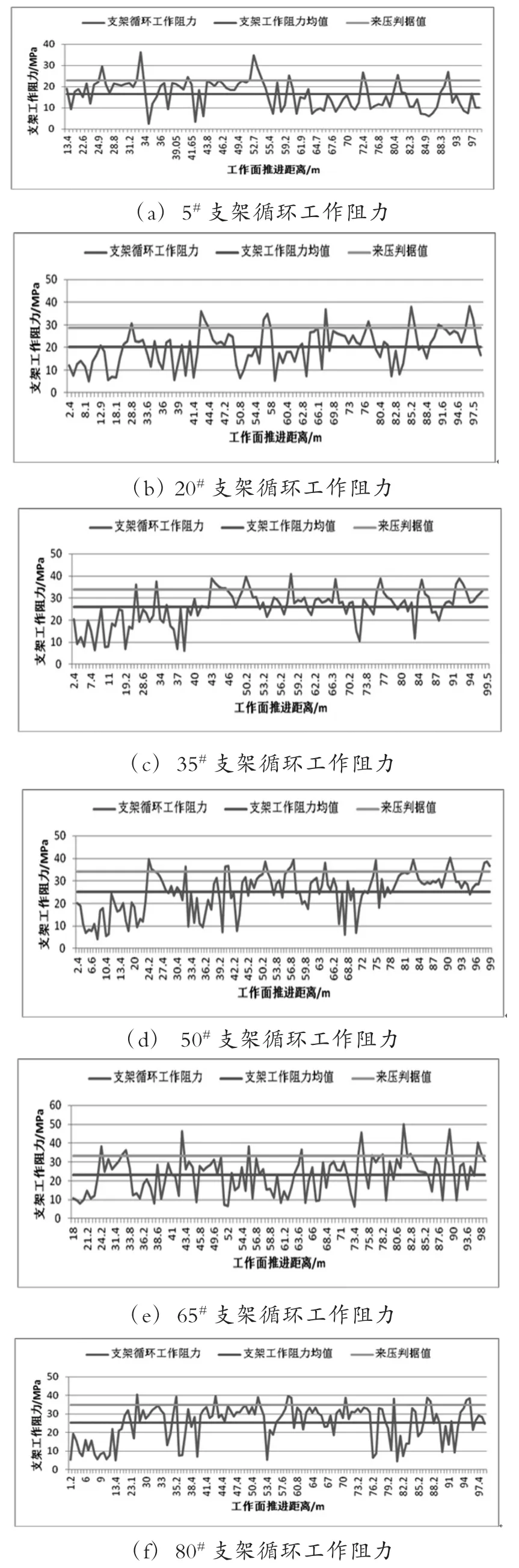

图3 为不同测区支架循环工作阻力,由图可知,工作面上中下不同测区支架循环工作阻力并不一致。工作面上部测区工作阻力多数之间位于20 MPa 左右,来压时工作阻力基本为25 MPa 左右。而工作面中部及下部测区支架的工作阻力则明显偏高,工作面支架工作阻力多数时期处于25 MPa 左右,而工作面来压时的工作阻力位于30~33 MPa 之间。从来压步距来看,工作面不同位置处的初次来压步距基本一致,约为25 m,工作面周期来压步距则表现为上部及下部区域来压步距偏大,约为15 m,而工作面中部区域的来压步距约为10 m。总体来看,8605 工作面来压步距较小,工作面来压期间支架工作阻力并不高,基本不超过支架的额定工作阻力。

图3 不同测区支架循环工作阻力

3.3 巷道围岩变形监测

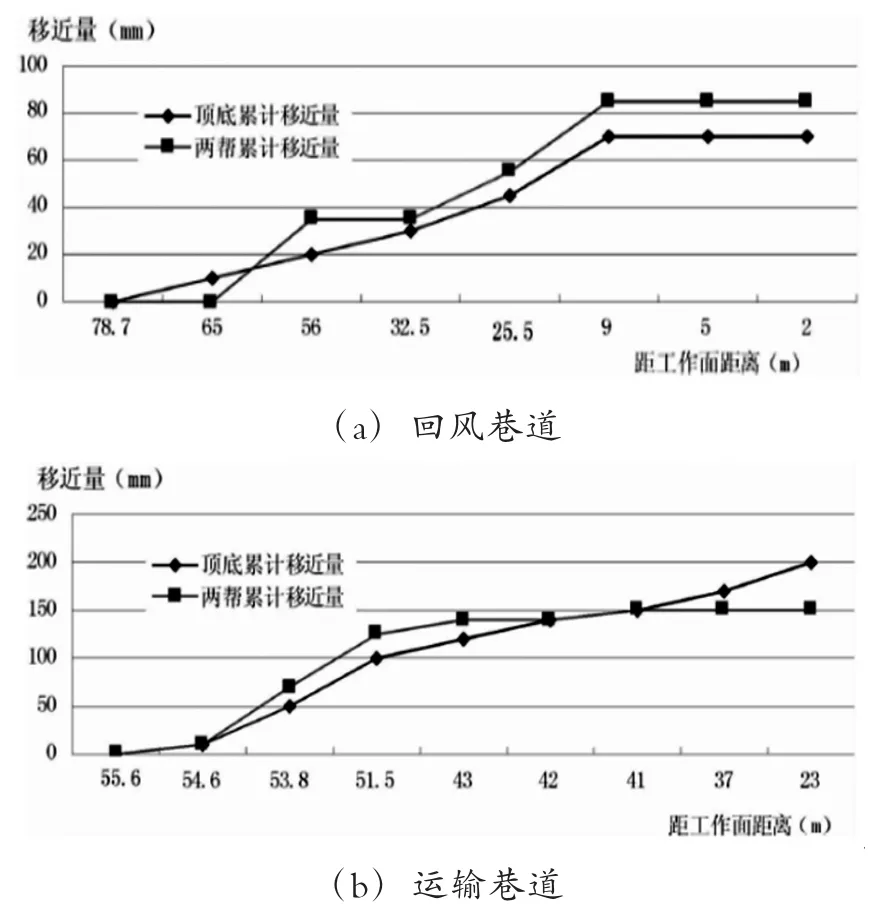

图4 为工作回采期间两巷围岩变形情况。由图4可知,运输巷道围岩明显大于回风巷道。回风巷道顶底板及两帮最大位移发生在距工作面煤壁9 m 处,最大顶底板移近量为70mm,最大两帮移近量为85mm。随着距离工作面的距离的增加,顶底板移近量及两帮移近量逐渐减少,并在距离煤壁80 m 处位移可以忽略不计。运输巷道顶底板及两帮最大位移发生在距工作面煤壁23 m 处,最大顶底板移近量为200mm,最大两帮移近量为150 mm。随着距离工作面的距离的增加,顶底板移近量及两帮移近量逐渐减少,并在距离煤壁55 m 处位移可以忽略不计。因此,在进行巷道超前支护时应有所区别,回风巷道超前支护距离可以为30 m,而回风巷道超前距离约为50 m。

图4 工作面两巷围岩变形情况

4 结 论

通过现场实测手段掌握了煤峪口矿8605 工作面矿压显现规律:

1)工作面支架初撑力基本分布在20~30 MPa 之间,支架整体初撑力偏小,支架主动支护能力不足,易造成煤壁片帮及冒顶等事故。

2)工作面上中下3 个区域内基本顶初次来压步距基本不一致,约为25 m,而基本顶周期来压步距则表现为工作面上下测区较大,为15 m,而工作面中部测区来压步距则较小,约为10 m。

3)回风巷道围岩最大变形发生在距工作面煤壁9 m 处,最大顶底板移近量为70 mm,最大两帮移近量为85 mm。运输巷道围岩最大变形发生在运输巷道距工作面煤壁23 m 处,最大顶底板移近量为200mm,最大两帮移近量为150 mm。回风巷道超前支护距离可以为30 m,而回风巷道超前距离约为50 m。