余吾矿S5203 综放工作面初采期间瓦斯和火防治技术

2021-05-21王伟

王 伟

(余吾煤业公司,山西 长治 046100)

0 引 言

综放开采时采空区遗煤量大,造成采空区瓦斯涌出量大、遗煤自燃风险高,特别是采面初期开采时顶煤冒放性差,更加剧采空区瓦斯涌出量、遗煤自燃风险[1~2]。关于综放工作面瓦斯治理以及火灾防治方面,众多的研究学者取得丰硕研究成果[3~7]。文中就以S5203 综放工作面开采为工程背景,对初采期间采取的瓦斯、火灾防治技术进行分析、探讨,以期研究成果为其他矿井瓦斯、火灾防治提供一定参考。

1 工程概况

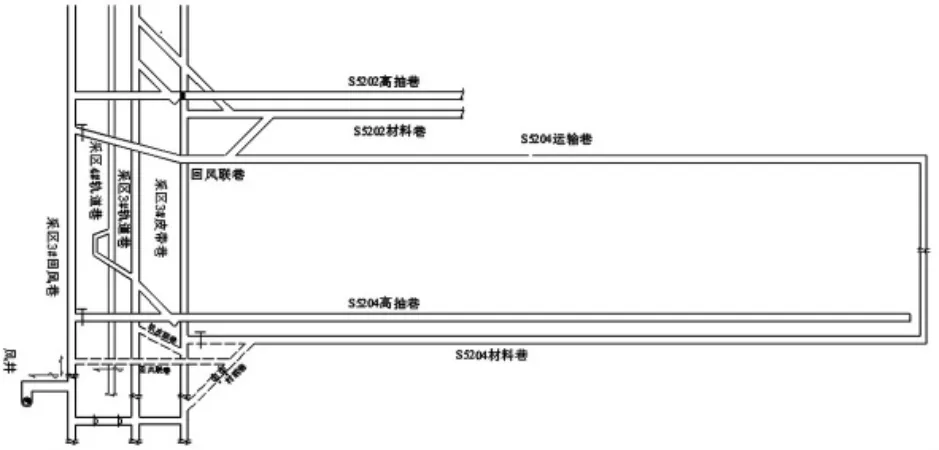

山西潞安余吾煤业公司S5203 综放工作面走向开采长度2 230 m、斜长235 m,开采3 号煤层,煤层平均8.53 m,为II 类自燃煤层,最短自然发火期为45d,采面开采时绝对瓦斯涌出量12.34 m3/min。S5203 综放工作面布置有3 条巷道,分别为高抽巷、运输巷及回风巷。高抽巷沿着沿煤层顶板砂质泥岩布置,与3 号煤层顶板相距3 m,内错采面回风巷15 m,当高抽巷与采空区坍塌覆岩联通后,在高抽巷正巷口位置布置两道密封墙并铺设1 趟管径530 mm钢管,通过瓦斯抽采泵(型号2BEC-72)抽采采空区瓦斯。3-5 号煤层上覆为矿井2 号煤层采空区,层间距在130~50m。具体S5204 综放工作面位置关系见图1。

2 开采初期瓦斯涌出及采空区遗煤自燃情况分析

根据邻近的S5202 综放工作面开采初期监测数据,并对采面开采初期瓦斯涌出、采空区遗煤自燃风险进行分析,具体为:

1)S5203 综放工作面开采时采用高抽巷治理采面上隅角瓦斯涌出,是由于3 号煤层老顶为厚度9.5m 的坚硬粗砂岩,结合邻近采面开采情况,可基本判定S5204 综放工作面开采时初次来压步距约为60~80 m,采面在开采初期30 m 范围内由于覆岩压力小,采空区内无冒落矸石且顶煤难以回收。在采面开采初期高抽巷与采空区间无联通,高抽巷无法起到降低上隅角瓦斯浓度作用。

2)采面开采初期采空区处于悬空状态,采空区内积聚有大量高浓度瓦斯,采空区覆岩顶板垮落前部分瓦斯随采面漏风从上隅角流出,极其容易导致上隅角瓦斯超限。

3)在采面开采初期,由于不放煤,从而导致采空区内有大量的遗煤,加之采空区大面积悬顶会增加采面漏风量,采空区内遗煤自燃氧化带范围增加,从而增加遗煤自然发火危险。

图1 S5204 综放工作面位置关系图

3 开采初期瓦斯治理技术

针对采面开采实际情况,采取预抽煤层瓦斯、上隅角埋管抽采、水力压裂顶板等措施治理瓦斯。

3.1 采前预抽煤层瓦斯

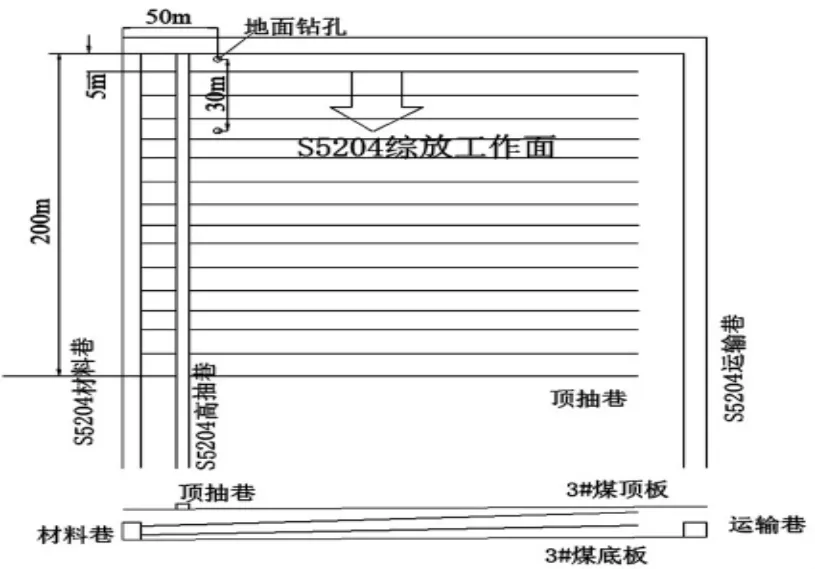

根据S5203 综放工作面煤层赋存情况,采面预先布置的瓦斯抽采孔按上下2 排布置。在回风巷向进风巷施工顺层长钻孔,每隔5 m 布置1 组钻孔,每组钻孔分上下2 排布置。上排钻孔开孔高度为1.8 m、终孔位于3 号煤层顶板下方2 m 位置,下排钻孔开孔高度1.2 m、终孔与煤层底板相距2 m。钻孔布置见图2。

3.2 高抽巷强化抽采

由于采面开采初期采空区覆岩顶板无法及时垮落,高抽巷无法充分发挥作用,为此采取下述强化抽采措施:

1)采用矿用深孔钻车(型号CMS1-6000/90)从采面切眼斜向高抽巷施工10 个孔径150 mm 钻孔,钻孔间距3 m,从而使得高抽巷与采面煤体提前联通。在采面生产时适当减缓回采、放煤速度,通过钻孔抽采放煤过程中的卸压瓦斯,从而减少采空区内瓦斯集聚量。

2)在回风巷内提前施工高位抽采钻孔,采用预先铺设的瓦斯抽采管路对顶煤卸压瓦斯以及上隅角瓦斯进行抽采。高位瓦斯抽采钻孔每隔5m 布置1组,每组由4 个孔径150mm 钻孔构成,开孔位于回风巷顶板、间距500 mm、钻进长度25 m、封孔长度3m。

3)在采面对应地表施工地面钻孔,强化对采面顶煤卸压瓦斯抽采,并截留部分采空区瓦斯,从而降低采空区向上隅角瓦斯涌出量。施工参数为:在采面回风巷内侧50 m 距采面切眼约30 m 位置施工第1个孔径300 mm 地面钻孔,在回风巷方向上距第1 个地面钻孔30 m 位置施工第2 个地面钻孔,见图2。

图2 采前预抽钻孔布置示意图

4)上隅角埋管。利用回风巷内的DN350 瓦斯抽采管路进行上隅角瓦斯抽采,在距采面切眼50 m 范围内变成2 趟孔径108 mm 钢丝绳绕管并引入到上隅角位置,通过瓦斯抽采泵对上隅角瓦斯进行抽采。通过抽采管路负压从而减少采空区向上隅角瓦斯涌出量。

3.3 水力压裂

由于开采的3 号煤层坚硬,采面开采过程中顶煤不容易破碎,因此采用水力压裂方式弱化顶煤。在切眼、回风巷分别布置水力压裂钻孔,提升煤层透气性并降低其强度,从而使得顶板可以及时垮落,避免顶板突然冒落时造成采空区瓦斯然发、大量涌出。顶煤及顶板岩层及时冒落后可实现高抽巷与采空区及时联通,起到截流采空区瓦斯目的。

在采面切眼内每隔20 m 布置1 组水力压裂钻孔、每组钻孔由4 个压裂孔组成,采面内共计布置10组水力压裂孔;在回风巷内距采面60 m 范围内每隔20 m 布置1 组水力压裂孔,每组钻孔由由4 个压裂孔组成,共计布置12 个水力压裂孔。

4 开采初期火灾治理技术

根据S5203 综放工作面生产情况,确定采用束管监测技术对采空区内遗煤自然发火情况进行监测,并采用注氮为主,堵漏、喷洒阻燃剂等为辅的综合火灾防治技术。

4.1 束管监测

在S5203 综放工作面内共计布置4 个束管监测测点,第1 个测点布置在采面回风巷与切眼交汇位置,随采面推进测点逐渐被埋入采空区内,直至采面回采完毕或者测点进入到窒息带后测点监测数据将不再发生变化;在与第1 个测点相距30、60 m 位置分别布置第2、第3 测点,2、3 测点随着采面开采逐渐经历冷却带、氧化带及窒息带等,根据束管监测结果确定采空区“三带”分布范围;在回风上隅角位置布置移动测点并随采面开采而移动,从而实时监测上隅角位置气体浓度及组分。

采用束管监测系统实时监测上隅角、采空区内CO、CH4、O2、C2H4以及 N2等气体成分,并对遗煤自然发火标志性气体进行分析,可及时对遗煤自然发火情况进行预测。

4.2 注 氮

1)切眼注氮。在切眼内综放设备安装期间就沿着切眼布置一趟注氮管路,沿采面切眼一直布置止回风巷,实现切眼内均衡注氮,避免由于注氮不均衡而出现遗煤自燃问题。

2)采空区注氮。在采面切眼内停止注氮后,采空区采用迈步式方式注氮。采面开采初期移动步距暂定30 m。在后续采面回采过程中根据监测到的采空区内“三带”范围变化情况以及采空区内遗煤自然发火标志性气体分析结果,对注氮步距进行调整,注氮步距最大为50 m。

4.3 喷洒阻化剂

在安装综放设备之前就采面切眼周边煤壁上、切眼扩刷侧破碎煤壁等遗煤容易自燃位置,均匀喷洒阻化剂。

4.4 端头封堵

在S5203 综放工作面切眼上下端头空顶时,采用构筑密闭墙措施降低采空区内漏风量。在开采初期暂定每隔20 m 布置1 道封堵墙,随着采面回采若采面上下端头顶板岩层时垮落时可不布置密闭墙而改成每隔10 m 对端头位置进行喷浆,从而封堵漏风裂隙,降低采空区漏风量。

4.5 地面瓦斯抽采钻孔注浆

在地面瓦斯抽采钻孔抽采采空区及采面上覆顶煤卸压瓦斯时,对抽采的气体成分、温度等进行实时监测、分析。当监测到抽采气体中含有CO 且含量持续增加时或者气体温度呈上升趋势,则立即停止地面瓦斯抽采,通过地面钻孔向采面采空区进行预防性灌浆,避免采空区内遗煤自燃。

5 防治效果

在S5203 综放工作面开采初期,采用瓦斯、火灾协同防治技术后,采面回风上隅角位置瓦斯浓度在0.4%以内,束管监测系统未监测到采空区、上隅角位置其他存在异常情况。采面开采初期采用的瓦斯、火灾协同防治技术有效确保了采面生产安全。

6 总 结

1)在厚煤层综放工作面初期开采时,采用煤层瓦斯预抽、高抽巷强化抽采、上隅角埋管抽采以及地面钻孔瓦斯抽采等综合瓦斯防治措施可降低采面回采初期瓦斯涌出量,避免上隅角位置瓦斯超限。

2)采用水力压裂技术提升采面上覆煤体透气性并对煤体进行弱化可提高顶煤冒落性及瓦斯抽采效果;在采面内布置倾向钻孔并与高抽巷联通,在采面上覆煤体冒落性差、采空区上覆岩层不能及时垮落情况下也可充分发挥高抽巷截留采空区瓦斯效果。

3)在采面采空区及上隅角采用束管进行24 h 实时监测,在切眼周边破碎围岩中均匀喷洒阻化及注氮,在采空区内注氮、端头封堵等防灭火技术措施可避免采空区内遗煤自燃。

4)采面地面布置的瓦斯抽采钻孔正常情况下可降低采空区瓦斯涌出量,当监测到采空遗煤有自然发火危险性又可进行预防性灌浆工作。