基于ug软件的挤出模具设计与加工

2021-05-21李俊阳

李俊阳

(铜陵职业技术学院,安徽 铜陵 244000)

当前市场对塑钢材料的需求量不断增加,生产企业如果不能够跟上市场需求,可能会对其他行业的发展产生影响,所以相关企业应当加强技术研究,不断提高挤出材料生产效率与生产质量。使用ug软件可缩短基础模具加工周期和提高质量的有效途径,但是因为大多数挤出模具具有结构复杂并且单件生产的性质,导致工作效率达不到效果,除此之外,工作人员的专业水平也影响着产品设计与加工,因此,如何基于ug软件对挤出模具进行设计成为了重点的关注问题。

1 基于ug系统的挤出模具设计基本原则和结构

ug作为大型CAD商用软件,不仅能够进行三维造型,还可以生成具有复杂结构的实体,而由于挤出摸具结构复杂,在设计过程中容易出现特征间相互干涉的情况,如果不能够在UG软件运用中充分考虑挤出摸具特性以及内部结构,那就会影响挤出摸具的设计质量,进而对后期产品的生产产生影响。不仅如此,设计人员在进行设计的过程中完全依赖自身以往的工作经验,难以通过系统理论来完成设计数据的整理和设计,而从实际情况角度上来分析,大多数时候还需要后续大量的工作,如试模,修模等,过程相对复杂,会损耗掉大量的人力物力和财力,所以基于设计过程中所出现的各种问题,设计人员应当正确设计模头和定型模,避免设计过程中出现同一位置不同特征间相互干扰的情况。此外,在挤出摸具设计过程中设计人员也应当及时对挤出模具设计的实际工作经验和限元分析得到的一般规律等进行集中总结,进而有效保证挤出模具关键部分即工作带的自动化设计。

2 科学应用软件,提高模头设计加工质量

挤出摸具主要是由模头和定型模组成,所以模头和定型模的质量将会直接影响挤出摸具的质量,如果挤出摸具设计过程中能够充分考虑到UG软件的设计特性以及可能遇到的各种问题,那就可提高模头设计质量,进而为挤出摸具的设计质量提升奠定扎实基础。就模头来讲,其主要的功能就是将挤出机基础的熔融塑料流束切割成为后期工程中所需要的塑料材料坯。而就当前模头设计来看,部分设计人员无法严格落实挤出模具的设计原则,这将会直接影响模具的设计效率与质量,此外在目前的模头设计中,大多数的设计部门都开始将ug软件运用到模头的设计中,ug软件可以较为有效地建立起三维参数化模型,在动态观察中挖掘结构体设计中仍然存在的问题和漏洞,与此同时还可以针对形态的不同进行相应调整和修改,加工过程的设计和仿真以及生成数控程序和数控加工等,进而保证各项数据能够达到合格标准。在实际应用的过程中,受到步骤复杂以及注意事项较多等多种因素的影响,导致工作结果常常达不到预期效果,因此,在正式开始相关应用工作之前,需要从合理科学地角度上明确操作流程,保证应用过程的实效性。

首先建立起ug的三维造型,新建一个模型建模的环境,并在这个环境下创建挤出模具模头产品的三维模型,应用ug软件进行相应地建模编辑等操作。其次,一般情况下,模头在设计的过程中应当遵守四个主要的原则:

(1)必须保证塑型材料坯从模头口可以均匀的挤出,保证材料横截面流速相等。

(2)模头需要产生合理的背压,只有这样才能够保证挤出模具中的产品完成塑化。

(3)塑型材料在离开挤出模具时应当具有一定的流体性质,从而保证材料的弹性。

(4)确保模头形状符合实际需求。而且,在运用ug软件进行模头设计时,设计人员也应当在整体流程之中明确模头设计中所应当注意的问题。如模具的结构需要尽量简单,挤出模头可以降低操作难度,进而为了保证后续操作过程中表面组合合适降低装配误差需要严格保证塑料件的尺寸,提高精度衡量度。除此之外,设计人员在进行模头设计时也应当运用ug软件计算平直段长度,及时纠正模块设计过程中所存在的各种不足,以此保证内筋部分的压力降和主框压力降相等,这样可以减少后期试模、修模的次数,提高了模头的设计质量,进而为后期挤出模具的使用质量奠定扎实基础。

此外,在模头设计完成后,工作人员就应当按照相关要求进行模具的加工,首先在加工过程中工作人员应当先调整加工设备,确保所加工出的模头分流器支架直径与口模直径之比UPVC:D/d=1.4~1.6、PE:D/d=1.4~2,且保证大管取小值,小管取大值。其次,工作人员在进行分流锥设计中应当根据不同的加工物料来进行加工机器扩张角度的选择,即当所选择的无聊热稳定性较差时那机器的扩张角应当<=60°,而当所选择的物料热稳定性较好时,工作人员应当保证机加工时最大扩张角<90°,并且确保椎尖半径为0.5mm~2mm,只有这样才能够使得熔料逐渐成为环形。第三,在进行分流器支架加工中工作人员也应当即使进行机器加工角度的调整确保机器的扩张角<=60°,收缩角<30°,UPVC≈10°,而且在加工中也应当对分流筋的宽度、长度、高度以及数量进行设计,确保机加工出来的分流支架分流筋宽度在9mm~12mm,长度在30mm~80mm,高度在10mm~25mm,数量为4~8。最后在进行口模加工时工作人员应当按照相关的加工比例来进行加工机器各个参数的调整,即UPVC:(18~33)h PPVC:(15~25)h PE:(14~22)h PP:(14~22)h PA:(13~23)h,只有确保加工出的挤出摸具口模参数符合上述要求才能够保证挤出摸具作用的发挥。

3 明确影响因素,保证挤出模具定型模设计与加工质量

在挤出模具的设计与加工过程中除了模头会对挤出模具自身的质量产生影响外,定型模同样也会对挤出模具质量产生影响,这主要是因为定型模的主要作用就是模头所挤出的熔融型塑胶材料冷却定型,从而实现产品的获取,如这一过程中所设计的定型模不符合实际工作情况,那就可能会影响后期熔融材料的冷却与定型。而就当前进行挤出模具的设计与加工情况来看,部分设计人员不能够充分运用ug软件,使得最终设计的定型模无法起到其应有的作用,因此设计人员应当在软件运用过程中充分考虑影响因素,保证挤出模具定型模设计与加工质量。此外,设计人员在定型模设计与加工过程中为了能够最大限度的保证定型模设计质量,设计人员还开发了工作带手动的设计子系统,虽然需要手动向系统中输入工作带的长度,但是相比于ug软件中常用的工作带系统设计来说,操作更加简化,不仅可以降低对操作者本身专业水平的要求同时也极大地缩短了设计加工时间周期。但是在实际工作环节之中,影响工作带长度的因素较多,需要考量多种方面。

例如,设计人员在挤出模具定型模设计中应当主要考虑冷却回路布置、真空孔布置、定型模长度三个主要的因素。首先就冷却回路布置来讲,设计人员应当根据型材横截面形状来进行合理的布置,确保冷却水在流经冷却回路时整个回路的通道是由窄变宽,并且长度是由短变长,这样才能够保证整个冷却回路中温度的一致。其次,真空孔布置过程中设计人员应当保证定型模上下左右真空孔保持一致。最后,在设计定型模的长度时,设计人员应当先了解定型模冷却回路的长度以及真空孔槽的设计情况,而后根据设计来确定定型模的长度,这样才能够避免定型模设计的繁杂型。在完成上述工作流程之后,则可以继续进行定型模的技术方案。将这个系统嵌入到ug 系统之中,然后在系统的界面下完成挤出模具的设计操作,应用主菜单和快捷菜单可以实现各个子模块的设计效果。在整个流程之中,需要设计人员具有一定的专业技能和严谨的工作素养,从这个角度上来说,管理部门可以以月为周期定期为设计人员进行专业技能方面的培训,为了进一步保证培训效果,可以按照培训周期以培训内容为主要依据定期进行考核。

4 明确工艺和要求,保证挤出模具中灯芯模具的设计

在挤出模具设计过程中运用砂型铸造是铸造生产中最为常见的基本工艺之一,砂型铸造模具与其他模具之间存在着一定差距,其中最主要的差别则是砂型铸造是真正的模,主要是用模具和其他工艺制成砂型,然后将液态的塑型熔融物质充到砂型,上述步骤完成之后进行冷却便可以得到成品,但是后者突出的特点是型,是将固态或者液态的材料填充其中之后得到产品,因此铸造模具更加复杂,而砂型铸造是相对来说造价更为低廉的一种方式,明确灯芯模具的设计。

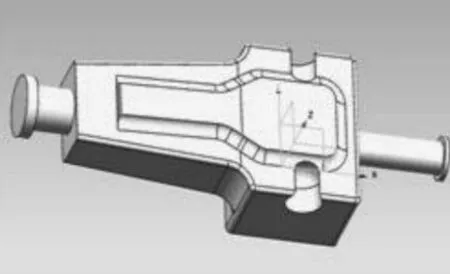

例如选择树脂砂做灯芯,在模具的三维立体效果之中,充分应用内部的片体复制和缝合等做出灯芯,如图1所示。

图1 挤出模具结构

工作人员需要在正式开展操作之前详细测量并记录下铸件的型号,并以此来选择出适宜的模架,在ug系统下可以自动将模架载入。这种模具并不需要将冒口单独设置出来,仅仅使用顶杆排气就可以满足生产的安全要求,所以操作流程相对简单。在实际进行铸件时要将灯芯固定在定型模的对应位置上,在合模之后,进行预热的处理,条件适宜时工作人员需要将模具侧面的材料倒进去,塑型材料流进去并完全填充,在自然冷却之后开模取出铸件,即可得到产品。上述流程虽然较为简单,但是仍然需要工作人员具备严谨的工作态度,因此部门单位可以专门为此成立监察小组,不定时对员工的工作状态进行查看,并将实际情况通过电子版的方式进行记录。在监察过程中如若发现因为工作人员的工作状态存在问题导致工作达不到预期效果,需要切实根据后果影响采取一定措施。

5 总结

塑钢材料的应用范围较广,因此市场对该种材料的产量和多样性等具有一定要求。就当前是市场情况来说,挤出模具结构复杂,而且尺寸较大,因此在加工过程中容易出现问题,所以在新的设计与加工要求下,设计人员应当加强对ug软件软件的运用,以此最大限度上满足具有先进功能的模具设计和制造。