复合材料蜂窝夹层曲面壁板的自动铺丝工艺研究

2021-05-20崔敬程

崔敬程 张 洋

中国航空制造技术研究院复合材料技术中心 北京 101300

1 前言

蜂窝夹层结构是在两层蒙皮之间放入经过加工成合适大小的蜂窝芯材作为支撑材料,并通过胶膜粘接并固化成一体的一种复合材料整体结构[1]。芳纶纸蜂窝夹层结构因相比于铝蜂窝具有比强度、比刚度高,与碳纤维蒙皮不产生电化学腐蚀的特点,应用于航天、航空、轨道交通等领域。特别是在航空领域中,因与同厚度的其他结构相比具有更好的减重效果,是现代飞机的理想结构,用在机身、机翼、方向舵、襟翼、副襟翼、地板等众多部件[2-7]。

现阶段,我国复合材料行业经过数十年的发展,虽已有高性能的预浸料和芳纶纸蜂窝制造技术,但相关研究的报道显示用于航空领域的芳纶纸蜂窝夹层结构的成型工艺还在采用传统的手工铺叠工艺[8-14]。相对于先进的自动铺放成型,手工铺贴工艺具有生产效率低、质量稳定性差、生产成本高等问题,不适合于大型构件成型和批量化生产[15-16]。随着国内航空制造业的快速发展及复合材料用量占比逐渐提高,进行蜂窝夹层结构自动铺放成型工艺工程化应用研究迫在眉睫。

本文使用中航复合材料有限公司开发的国产碳纤维预浸料和芳纶纸蜂窝作为主要原料,针对蜂窝夹层结构曲面壁板,选择大型铺丝机作为验证平台,进行蜂窝夹层结构自动铺丝技术研究。通过蜂窝材料的选用试验,爬坡角、铺放压力等工艺参数试验,平板铺放试验,及机身壁板仿真铺放试验等,得到满足质量要求的铺放工艺。本文对此项工作进行介绍,为自动铺丝技术在蜂窝夹层结构件的生产中应用创造条件。

2 试验材料与方案

2.1 试验设备 本次试验选用中国航空制造技术研究院复合材料技术中心的大型铺丝机作为复合材料大尺寸曲面蜂窝夹层壁板自动铺丝工艺研究验证平台。该铺丝机有效工作尺寸30m×6.5m×2m,铺放速度0~700mm/s,最大铺放压力2000N;铺放压辊规格包括32丝束压辊、16丝束压辊、8丝束压辊,3组压辊共用1组支撑杆。

壁板固化用天津冠杰石化工程有限公司生产热压罐的进行。

2.2 试验材料 本试验用原材料如下:

1)主要原料

中温高模单向带预浸料,规格为6.35mm×200m,固化后单层压厚0.14mm,密度1.45g/cm3,生产单位:中航复合材料有限公司。

NH-1-1.83-48芳纶纸蜂窝,规格为1240 mm×250mm,密度为48kg/m3,生产单位:中航复合材料有限公司。

NH-1-2.75-32芳纶纸蜂窝,规格为1240 mm×250mm,密度为32kg/m3,生产单位:中航复合材料有限公司。

2)其他原料

中温高模织物预浸料,生产单位:中航复合材料有限公司。

J-375环氧胶膜,生产单位:黑龙江石油化工研究院。

2.3 试验方案

1)开展蜂窝材料选材试验,研究不同蜂窝在蜂窝夹层结构中的工艺性能;

2)开展平面类蜂窝自动铺丝试验,获得适宜于铺放爬坡角度及铺丝压力,并进行平板铺放试验。

3)开展曲面类蜂窝自动铺丝仿真试验,完成曲面蜂窝夹层结构的参数优化研究,并进行蜂窝夹层结构曲面壁板的铺放。

3 试验结果分析

3.1 蜂窝材料选型工艺性试验 通过手工铺叠,将斜削边后的NH-1-1.83-48和NH-1-2.75-32两种蜂窝芯与AC531/CF8611织物预浸料分别制成平板夹层试验件,放入热压罐中进行试验。研究不同密度的芳纶纸蜂窝在高温条件下,耐压性能是否可以满足工艺要求。

试验结果表明,模具温度180℃,罐内压力为0.45MPa和0.5MPa时NH-1.83-48和NH-2.75-32两种蜂窝均表现良好。模具温度升到185℃,罐内压力为0.45MPa时,NH-1.83-48和NH-2.75-32两种蜂窝依然有良好的表现;罐内压力为0.5MPa时,NH-1.83-48依然有良好的表现,但NH-2.75-32蜂窝出现塌陷的问题。

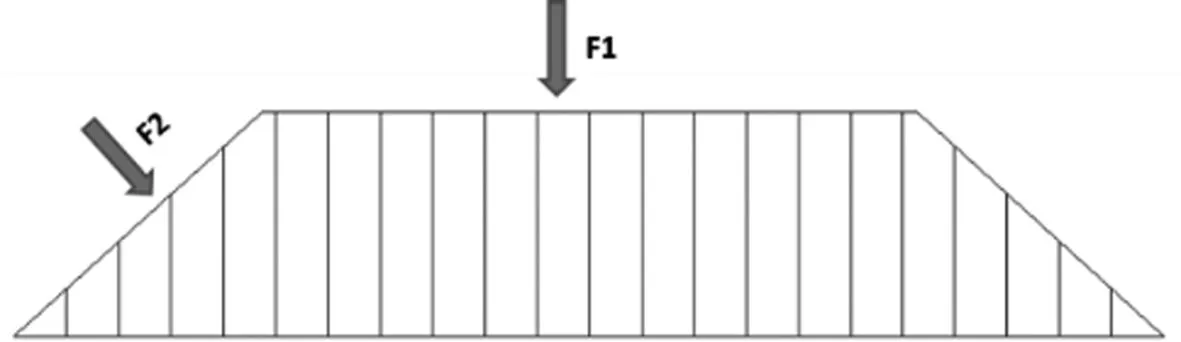

3.2 平板类蜂窝自动铺丝适应性试验 预浸料窄带铺放过程中,压辊与铺放面须呈90°铺放,且为线性接触面,铺丝头压力仅施加于线性接触面,如图3.1。当在蜂窝芯材表面铺放时,蜂窝上表面受到平行于蜂窝芯格的作用力F1,蜂窝在该方向可承受较大的作用力;当在蜂窝的侧边斜切位置铺放时,压辊作用于蜂窝上的作用力F2与斜切面垂直,在该力作用下,蜂窝可能发生向内侧的滑移和空格变形,偏离结构设计,从而影响结构刚性。

图3.1 蜂窝受压示意图

1)蜂窝爬坡角验证。根据铺放设备的边界条件,铺放爬坡比H/L应≤1:5,即最大爬坡角度为11.3°;现将NH-1.83-48蜂窝毛坯进行机加工,外廓尺寸200mm×230mm×15mm,并斜削边成爬坡角12°、15°、20°、25°的蜂窝。

选取坡角为12°蜂窝,使用8丝束进行0°、90°、45°和-45°四个方向的铺放爬坡试验。通过试验发现,在铺放过程中铺放压辊与型面无法良好压实;此种情况下铺放会造成丝束扭曲,如果增大铺放压力会造成蜂窝的压损劈裂及,导致最终铺放质量差;同时在铺放过程中,铺丝头摆动幅度大,极易干涉碰撞,极易造成压辊损坏。因此,蜂窝爬坡12°无法完成正常铺放;同理,150、200、250均无法完成铺放。后续保持丝束数不变,通过10°蜂窝的开展铺放工艺试验,进行0°、90°、45°和-45°四个方向的铺放。实验结果显示均可顺利完成铺放,说明蜂窝夹层结构的铺放爬坡角应小于10°。

2)自动铺丝压力验证。针对10°蜂窝,通过调整铺放压力,比较不同压力下的铺放效果,分析铺放压力对铺放效果的影响。试验结果表明铺放压力50N时,丝束因为压力太小而出现局部的滑移,;当压力增加到200N时,局部丝束滑移现象有所改善;当压力增大到400N时,可以良好的完成铺放,铺放表面质量良好。

3)平板试验件铺放验证。根据上述试验结果,准备爬坡角10°的NH-1.83-48蜂窝进行平板铺放试验,铺放压力400N。试验步骤如下:

(1)在固定且调平的工装上,进行辅助层的自动铺丝。

(2)在辅助层上,确定蜂窝位置,在胶膜上放置蜂窝前需在辅助层与蜂窝间铺放J-375胶膜进行蜂窝胶接及固定。

(3)因自动铺放设备的铺放压辊在蜂窝底部爬坡时,与蜂窝和蒙皮存在空隙。为保证铺放时压力向下的传递,该位置使用填充物填充。

(4)因进行蜂窝材料在高温下的耐压性较差,处于蜂窝孔格内的预浸料胚体无法获得较高的成型压力,内部易出现孔隙密集缺陷。为使蜂窝受到的压力均匀的向孔格处的蒙皮分散,保证蒙皮的成型质量,将蜂窝外表面的孔格用胶膜封闭。

(5)将铺放程序输入铺丝机,进行蜂窝上表面的纤维铺放,完成铺放后效果见图3.2,最终得到了质量良好的平板蜂窝夹层结构制件

图3.2 铺放完成后效果

4)小结

通过平板铺丝适应性验证试验确定,蜂窝爬坡角应小于10°时可以顺利铺放,铺放压力升至400N以上时可以得到良好的铺放质量。

3.3 曲面蜂窝夹层壁板试验件铺放试验

3.3.1 曲面蜂窝夹层壁板试验件外形介绍

1)机身壁板外廓尺寸长约为4m,宽度方向弧长约为3m,设计重量约为25kg。

2)机身壁板分为层压板区及蜂窝夹层区两部分;层压板区最厚处约为2.4mm,最薄处约为1.0mm;蜂窝夹层区最厚处约为11.6mm,最薄处约为11.0mm。

3.3.2 机身壁板蜂窝铺放仿真 根据平面类蜂窝试验结果进行曲面上蜂窝铺放的仿真验证,第一次仿真过程中发现,铺放曲面两端曲率大发生干涉,两侧蜂窝位置与蒙皮弯折位置干涉,进而造成铺丝无法进行。后将铺放曲面两端平滑处理,使其与模具面重合;并调整两段蜂窝距离蒙皮弯折处50mm。

后进行第二次仿真发现,存在曲面不连续、碎面多,造成铺放质量差;蜂窝爬坡及下坡多处发生碰撞,造成铺放质量差。为改善铺放质量,进行铺放曲面修复处理和平滑处理,实现网格均匀化,提高网格质量;并将蜂窝高度由15mm调整至10mm,中部蜂窝区域的爬坡比降至1:10。

经过铺放曲面修复,曲面网格处理等修改后开展自动铺放模拟,进行轨迹铺放模拟分析,制造铺放验证模拟分析,铺放效果显著改善,中部/两端蜂窝爬坡区域铺放质量良好,两侧爬坡区域铺放质量局部改善,可以进行铺放验证。

3.3.3 机身壁板铺放 全尺寸壁板采用阴模成型,为了提高成型效率、缩短制造周期、适应铺丝工艺需求,采用共固化的成型工艺,首先铺放外蒙皮,而后铺放胶膜和蜂窝,然后铺放内蒙皮,最后在热压罐中共固化。工艺流程如图3.3所示。

图3.3 全尺寸蜂窝夹层壁板研制流程图

采用该工艺的优势在于:1)利于保证气动面,使用阴模铺贴更能够保证气动面外形,2)成型效率高,利于节省成本和周期;3)铺丝工艺更易实现,易于实现自动铺放的稳定性;4)相对于阳模成型,内蒙皮与蜂窝的胶接配合关系相对简单,利于保证胶接面质量。

1)蒙皮自动铺丝轨迹规划及仿真

(1)铺放曲面网格化处理。由于自动铺丝束软件基于三角形网格进行轨迹计算分析,为保证自动铺放路径的准确性,需要将待铺放曲面进行网格化处理。其中,待铺放蒙皮共创建节点33998个,三角形单元67011个,三角面片网格质量优。

(2)自动铺丝参数优化设定。为保证曲面自动丝束铺放工艺过程的顺利进行,在自动铺丝轨迹规划过程中需要优化参数,主要包括铺丝头参数、铺层参数、运动控制参数等几类。

针对曲面蒙皮的结构形式,设定的主要自动铺丝参数如下:1)最大调用丝束:32束;2)单根丝束宽度:6.35mm;3)最短铺放距离:100mm;4)最大铺放压力:800N;5)丝束铺放间隙:0.8mm;6)丝束错层距离:3.5×6.35mm。

(3)自动铺丝铺放轨迹设计。依据蒙皮铺层设计,针对不同的铺放边界完成不同厚度区域的铺放,铺放边界及铺放轨迹进行不同铺放角度(0°、45°、-45°、90°)的设计。在完成铺放角度模拟的情况下,针对不同铺放角度开展铺放转弯能力、铺放角度偏差及铺放压辊形变能力分析,分析结果如下图所示。其中铺放转弯半径R>1000mm;铺放角度偏差3°以内;铺放0°过程中压辊变形最大,约为3mm,可以满足铺放工艺要求。

(4)自动铺丝运动策略控制及仿真优化。根据设计的铺放路径,仿真铺丝设备的运动策略部分,仿真设备在各角度的可视化路径。

2)胶接及固化工艺。试验件的胶接和固化工艺按照中温高模材料体系的工艺进行,如下:室温下抽真空,真空度不低于-0.095MPa,以0.5℃/min~2.0℃/min的速率升温,在室温至80℃加压0.4MPa~0.7MPa;继续升温至130℃±5℃,保温0h~1.5h;继续升温至180℃~190℃,保温3h±0.5h;温度以不大于3℃/min的速度冷却至60℃以下可卸罐压和真空,工艺曲线如下图3.4所示。

图3.4 胶接及固化工艺曲线

4 结论

1)通过采取组合式分块化模具和叠层滑移型面恢复技术,实现了局部大曲率蒙皮结构的自动铺丝工艺成型;

2)通过对蜂窝夹芯壁板结构的自动铺丝仿真成型验证,获取了适应于蜂窝壁板的自动铺丝工艺参数;并制造出具有良好质量的全尺寸直升机机身