康家湾矿充填系统改造研究

2021-05-20马武

马 武

(湖南水口山有色金属集团有限公司康家湾矿,湖南 水口山 421513)

现在国内大型地下矿山根据矿石市场经济价格及地理环境条件原因,开采过程中选择的采矿方法一般多分为两种,一种是充填采矿法,一种是崩落采矿法,但崩落法会造成地表塌陷,对周边环境有较大影响,充填采矿法是采用胶固材料与尾砂配比对井下采空区进行充填,可以很好的平衡地压避免对周边环境的破坏,但缺点是成本要高于崩落采矿法。国内大型有色金属矿山普遍采用的是充填采矿方法。

作为矿山开采中广泛应用的充填法采矿技术之一,高浓度充填具有极为突出的优势,但由于过去充填工艺不够完善、造浆方式存在瑕疵等原因,导致康家湾矿的尾砂底流浓度较低,且浓度波动较大,充填体强度不高,充填能力不足以满足矿山发展的需要。借鉴其他矿山先进经验,结合康家湾矿实际情况,围绕下面两个方面进行升级改造研究:①寻求新型胶固粉胶凝材料替代原有水泥以节约成本提升充填尾砂体强度。②围绕风水联合造浆对稳定底流浓度保持在较高水平的分析与探讨。

1 工程概况

康家湾矿区位于衡阳市南40公里,常宁市北东35公里处,属湖南省常宁市松柏镇管辖。

康家湾矿床为1975年发现的铅锌金银盲矿床,隐伏于白垩系—侏罗系之下的二叠系地层中。矿体定位于康家湾隐伏倒转背斜与F22逆冲推覆断层相切割的二叠系当冲组硅质岩、泥灰岩与栖霞组碳酸盐岩相接触的层间硅化破碎角砾岩中。全区共有矿体58个,其中主矿体(群)7个,现保有地质储量1000余万吨。目前,年井下产出铅锌原矿50~55万吨,选矿处理量50~55万吨,铅锌金属含量2.8~3.5万吨,生产规模稳居全国同类矿山前五位。康家湾是一个大型有色金属矿山,现有在职职工近500人,拥有专业技术人员近100人,其中高级技术人员1人,主要产品为铅、锌、硫精矿。

康家湾矿永久充填系统的建设,从1992年破土动工到1996年建成,历时5年之久,完成总投资1027万元,系统设计充填能力10万立方米/年,充填料来自于水口山豹市岭尾砂坝的自然分级尾砂。充填灰砂比为1:5、1:10.通过强度试验;1:5充填体强度为4Mp~5Mp,1:10的充填体强度在0.8Mp~1Mp之间。1997年开始进行全系统的试运行和全尾砂的充填实验。目前可以进行全尾砂胶结充填,系统改造前年充填能力可达14.4×104m3。

2 充填系统存在问题及充填工艺改造

(1)根据康家湾矿升级改造项目要求,应用铲运机出矿已然成为必要的措施。随着铲运机设备的进场,充填体强度要求在1Mp~1.5MP及以上。同时为缩短生产周期,加快进场速度,要求充填采场滤水后充填体凝固强度尽快满足生产要求。而原有425#硅酸盐水泥终凝时间长且强度难以达到1.5MP。为适应今后生产形势需要,采用新型胶固粉替代原有水泥作为胶凝材料,并进行科学对比分析,分别从充填体强度和生产成本两方面进行对比。

充填体强度:

凝固强度(备注:系列明细表如下):

a、纯胶固粉1:12。 b:纯胶固粉1:15。

c:325#水泥:胶固粉=7:3; d:325#水泥:胶固粉=5:5。

e:325#水泥:胶固粉=3:7; f:425#水泥:胶固粉=7:3。

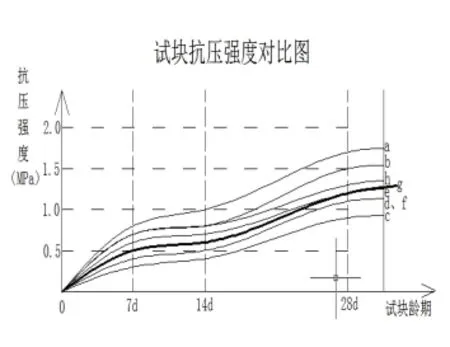

图1 试块抗压强度对比图

从8组试块7d、14d、28d龄期对比可见:①同等试验条件下,425#水泥较325#水泥强度较强;②水泥混合胶固粉试块中,胶固粉所占比重越大,强度越强。③同等试验条件下,纯胶固粉比混合材料强度显著增强。

从上表可看出,纯胶固粉试块(1:12、1:15)在14d龄期时强度分别为1MPa、0.8MPa。而水泥混合胶固粉试块在14d龄期时强度均未超过0.8MPa。28d龄期的试块中也仅有纯胶固粉试块达到1.5MPa及以上。

生产成本:①生产实际:2020年1月份充填量累计12000m³,胶固粉消耗859.99t,灰砂比为859.99t:(12000*1.6)=1:22,其中生产性采场均按照充填1:15、浇面1:12进行配比,平均每立方米充填体消耗胶固粉为1*1.6/22≈0.073t,按照现行胶固粉市场价格630元/t计算,则单耗为0.073*630=45.99元/m³。

2019年1~10月份水泥作为胶凝材料时,充填量累计170090m³,水泥消耗量累计21644t,灰砂比为21644t:(170090*1.6)=1:12.5,平均每立方米充填体消耗水泥为1*1.6/12.5=0.128t,按现行水泥市场价格406元/t计算,则单耗为0.128*406=51.97元/m³。

成本相差51.97-45.99=5.98元/m³(可见柱状图)。按全年150000m³生产计划,可节约成本89.7万元。

②理论分析:为满足铲运机出矿,充填体凝固强度须达到1.2-1.5MPa以上(过去理论值为1MPa,但因康家湾矿湿度较高,设备对充填体强度要求随之升高)。从试块验数据可知,1.2-1.5MPa强度的灰砂比分别为胶固粉1:15;水泥配比胶固粉(5:5)1:12。

以1m³尾砂计算,则水泥、胶固粉(5:5)用量单耗为1*1.6/12=0.133t,胶固粉用量单耗为1*1.6/15=0.1067t;按市场价格水泥406元/t,胶固粉630元/t计算可得。

水泥配比胶固粉(5:5)成本单耗为0.133/2*(406+630)=69.09元/m³,胶固粉成本单耗0.1067*630=67.2元/m³。

成本相差69.09-67.2=1.89元/m³(可见柱状图)。

图2 成本单耗对比图

综上所述,对比水泥及混合配料,在满足铲运机出矿所需充填强度1.2MPa的前提下,胶固粉凸显了降低充填成本,提高充填体强度,提升安全环保水平的优势。

(2)随着矿山的发展,康家湾矿的生产能力由原来的45万吨/年提升至55万吨/年,原有充填系统水力造浆技术只能达到40%~45%浆料浓度和充填14.4×104m3/年生产能力,无法满足现有生产规模井下采场空区充填能力需求,为适应如今生产形势需要,采用风水联合造浆替代原有水力造浆技术,并进行科学对比分析。

原有的水力造浆技术存在下列问题:全尾砂在立式砂仓的沉降速度缓慢,絮凝剂用量较大。砂仓底部虽然是采用多孔等阻力自动卸料,但有效卸料率低,低于70%。由于现有立式砂仓采用间歇式进料,间歇式充填,底部造浆设施未能实现有序造浆高浓度砂浆板结现象严重。造浆采用高压水,直接影响砂浆浓度,而且经常造成穿孔与砂仓上部清水层导通。充填浓度较低,一般在35%~40%之间,多年来充填跑浆漏浆时有发生,对井下作业环境造成较大影响。充填后采用清水洗管,洗管水常带走采场内胶凝材料,致使浇面充填体强度降低,影响后续回采作业。

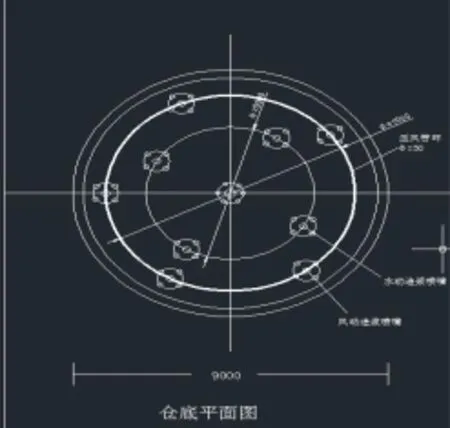

造内容为:改变底部造浆方式,即在立式砂仓外壁安装一路φ89的无缝钢,连接到砂仓顶部,然后沿内壁下延到砂仓底部。底部高压风造浆管道采用φ50mm钢管,在φ7m处形成造浆环,并每隔7m安装弹力逆止紧箍喷嘴,共计20个(如图所示)。分别对1#沙仓、2#沙仓进行改造。同时还采用了充填后压风洗管取代清水洗管。

图3 仓底平面图

改造后浓度可以稳定在58%~63%,最高时可达70%。由此可见,高压风结合高压水造浆可以稳定底流浓度,且保证浓度在高水平。同时还解决砂仓内尾砂板结难题,实现全断面自动卸料,使卸料率大于70%,解决因洗管水常带走采场内胶凝材料,致使浇面充填体强度降低问题。在每天充填时间不变的情况下大大提高了井下充填尾砂体干量,实现充填20×104m3/年生产能力。

3 经济效益分析

矿山从2019年以来一直采用新型胶固粉胶凝材料和风水联动造浆技术,通过生产实践证明,该方法安全可靠,工作效率较高,未发生较大的安全事故,近2年取得了很大的经济效益。据统计,2019、2020年两年井下充填共计36.6万m3,直接节约材料成本143万元人民币。同时经过充填系统改造,延长了现有充填系统服务年限,满足矿山发展对井下充填能力提质扩能需求,取得了良好的经济效益和社会效益。

4 结论

新型胶固粉胶凝材料和风水联动造浆技术通过近2年来康家湾矿充填系统中的安全生产应用,证明了这种技术更新方案有很强的实用性,可以有效节约充填成本提高充填质量从而解决矿山安全发展需求,掌握和灵活运用这种技术方案对矿山井下高效安全充填有着重要作用和意义。