生产工艺对直条螺纹钢综合性能的影响研究

2021-05-20付成辉

付成辉

(萍乡萍钢安源钢铁有限公司,江西 萍乡 337000)

直条螺纹钢生产中,会出现冷弯断裂、坯断裂等质量问题,上述质量问题,需要对钢材中的各种成分进行分析,以便找出引发质量问题的原因。现阶段钢材生产期间,会使用较多的工艺技术,包括轧后余热处理工艺、细晶粒生产工艺以及无孔型轧制技术。分析不同生产工艺对综合性能产生的影响,为直条螺纹钢生产提供参考依据。

1 直条螺纹钢存在的质量问题

1.1 冷弯断裂

以某企业生产的螺纹钢为例,该钢材的直径为25mm,进行弯钩处理过程中,会出现断裂的情况。采用随机抽检的方式,对钢材进行冷弯实验,发现冷弯断裂的概率较低。但是分析出现冷弯断裂的钢材过程中,钢材具有脆断性特点。对脆断性的钢材进行弯钩处理,公司生产的螺纹钢最大尺寸∮40mm,坯料为170×170×9000mm,断裂情况较为明显,使用直径为85毫米的钢筋,未出现断裂情况。

1.2 坯断裂

钢材出现坯断裂问题时,主要钢材出现摔断的情况,检查摔断的钢筋,发现钢筋的主坯断裂,但是钢筋的外表未出现断裂情况。

2 直条螺纹钢检验结果分析

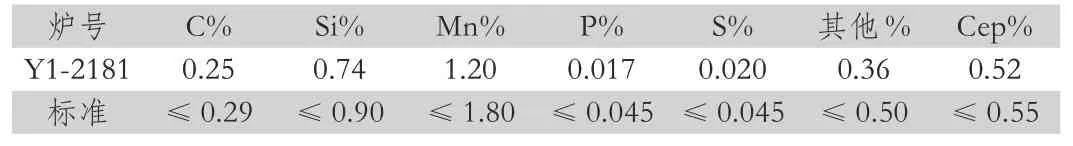

在分析引发断裂问题的原因过程中,采用光谱分析方法,检测钢筋中的化学成分,根据化学成分,冷弯断裂与化学成分存在密切的关系。采用拉伸实验的方式,对比钢筋产生的变化,在进行反复拉伸过程中,钢筋初始的状态与拉伸后的状态,未出现明显的变化。在对钢筋中的夹杂成分进行分析时,夹杂成分是由其它物质组成,根据晶粒度会确定夹杂物质在钢筋中的含量。

表1 钢坯的化学成分

表2 力学性能

在分析坯断裂原因过程中,将钢坯的规格定位170mm、170mm和9000mm。工作人员现场察看钢坯的断裂情况,发现钢坯存在较为明显的疏松状态,同时在端口位置出现较多的白臼点。在分析钢材中的成分过程中,采用截面切割取样的方式,配合使用光谱法进行分析,发现钢坯中夹杂的成分较多。

在上述断裂原因分析过程中,产品冷弯裂断原因主要是成分偏析较大。采用不同的生产工艺,会使钢材的综合性能发生变化。如使用氩站工艺,钢筋的规格为170mm、170mm以及9000mm,吹氩时间为12分钟,进气温度为1623℃,出气温度为1609℃,温度的变化,会使钢筋中的物质合成以及成分占比发生变化。

使用连铸工艺时,在不同的温度下,将拉速和生产时间控制在合理的范围内,其中化学成分会出现相应的变化,如C含量由原来的0.1469变化为0.2164,C含量的变化会使综合性能发生调整。

使用试样低倍和光谱等方法进行分析,钢材的中心偏杆,会由于工艺的变化产生较大的差异。在光谱分析过程中,钢材中的化学元素含量,会在不同的工艺中成分变化较大,如钢筋出现较为明显的脆断情况,导致钢筋的屈服强度、抗拉强度以及延伸率等无法满足使用标准。

3 直条螺纹钢生产工艺流程

3.1 生产工艺

螺纹钢生产工艺流程如下,一是高炉铁水,二是转炉,三是炉外精炼,四是方坯连铸,五是定尺切割,六是入库,七是轧钢加热炉,八是棒材轧机,九是空轧控冷,十是冷床,十一是定尺剪切,十二是收集打捆,十三是沉重,十四是挂牌入库。

在上述生产流程中,会将钢材通过三个生产区域,首先为炼铁区域,然后是主炼钢区域,最后是精加工区域。在炼铁区域内,将铁矿石、焦炭等物质放入到热炉中,经过高温冶炼,会出现生铁,将生铁转移至主炼钢区域。在主炼钢区域,使用转炉等设备进行生产,在转炉内会吹送氧气,以便去除其它成分,在高温的作用下,生铁由固态转变为液态,使用精炼法可以提升铁水的质量,配合使用氩气搅拌铁水,然后进行脱硫、脱氧等操作,会使铁水生成为合金。将合金进行固化、拉流以及切割等操作,会成为方坯,将方坯转移至精加工区域。在精加工区域,使用连铸机进行深加工,通过考试温度以及操作轧机,会将方坯生成不同规格的螺纹钢。现阶段采用棒材轧制的方法,该方法会提升轧制的精度,并且调整轧制温度,使生产出钢筋规格精度较高,并且满足市场中对合金钢和碳钢的需求。在最后的生产区域内,会将方坯放入到步进式加热炉内,经过粗轧机、中轧机、精轧机、冷水装置以及冷床等装置,形成的钢材,再次进行冷剪操作,最终形成螺纹钢。

3.2 生产工艺特点

螺纹钢在生产过程中,提升螺纹钢的综合性能,会以提升力学性能为主,力学性能与生产工艺和化学成分存在密切的关系。许多企业使用典型生产工艺,典型生产工艺具有多种特点,首先是按照国家相关规定进行生产,使螺纹钢符合使用标准。在冶炼期间,钢材中的各种物质相互融合,会增强钢材的力学性能。在炉外处理钢材期间,使用精炼法会提升生产质量,有助于提升钢材的力学性能。在电炉内进行钢材生产,无需通过还原期,既能缩短冶炼时间,还能提升生产效率。此外配合使用低温轧制技术,会优化螺纹钢的综合性能。螺纹钢作为一种断面型钢,外部尺寸与孔型设计有关。许多企业在生产期间,使用典型生产工艺,在获得较高成材率的同时,还能严格控制钢材的尺寸精度,整个生产过程简单高效。

4 生产工艺技术

4.1 轧后余热处理工艺

钢材完成轧后处理后,会放置在冷却水箱中,钢材经过低温快速冷却,使钢材表面产生淬火马氏体,在钢材的内部会产生奥氏体。在钢材从冷却水箱中取出,钢材的热量会由内部向外消散,消散过程会使钢材表面重新出现燃烧的情况,称为马氏体回火。将钢材放置在冷床上,钢材会从内部温度不断降低,使钢材内部的奥氏体出现变化,在变化中生成珠光体。在向钢材中加入合金元素,使钢材中的合金,经过余热进行淬炼,钢材中合金使元素的含量减少,有效降低钢材的生产成本,并且会减少不合格的钢材数量。如果出现不合格的钢材,采用冷却强度的方式,使钢材满足使用标准。使用该技术,会有效控制生产成本,并且整个生产过程操作简单。与国外应用的程度相比,我国应用范围较小,主要与我国建筑规范存在关系。

4.2 细晶粒钢筋生产工艺

应用细晶粒钢筋生产工艺,要求使用的设备和生产量不会发生变化,整个生产期间不会使用低温轧制方法。在生产中会使用棒线轧机,经过高速搅动会使钢筋出现变形,在变形不断积累过程中,产生的应变会提升轧制质量。使用快速冷却法,降低钢材的温度,在降低的温度下,有效抑制硬化奥氏体出现结晶的情况。奥氏体会增强钢材的硬化状态,有效增强钢材的综合性能。在应用该生产工艺期间,无需向钢材中加入合金物质,有效降低生产成本。企业使用现有的设备,调整电机功率和轧制强度,即可快速进行钢材的生产。在对钢筋进行冷却操作期间,整个冷却强度和时间,均会按照综合性能要求调整,使设备无需进行大范围的调整,有助于降低设备的调整费用。在生产中使用的条件较少,并且生产过程较为安全,完全符合各个企业的生产要求。

4.3 无孔型轧制技术

在孔型发生变化过程中,根据孔型调整加工方向,会使钢材出现较为严重的变形情况。针对孔型轧制技术存在的缺点,采用无孔型轧制技术,将原有的轧辊方式调整为平辊方式,平辊方式会使钢材与孔型侧壁发生分离,有助于降低轧制设承受的应力,在生产中会提升轧制质量。在螺纹钢生产中使用无孔型轧制技术,即便钢材自身存在缺陷,该技术会使钢材的形状更加均衡,表面发生的变化较少,有效避免裂缝的产生。在无孔型轧制技术应用期间,由于与孔型侧壁不会参与到轧制中,会使钢材表面形成的氧化铁出现脱离的情况,从而提升钢材的表面质量。在应用无孔型轧制技术期间,成材率和生产效率,不会受到坯料的情况影响,整个轧制过程会体现出适应性强的特点。此外不同规格的钢材,在生产中使用的坯料存在较大出差异,仍可以使用无孔型轧制技术。

5 生产工艺对综合性能产生的影响

5.1 力学性能分析

在螺纹钢生产过程中,分析螺纹钢的基本组织,在钢材中含有较多的铁元素,同时混有珠光体,但是珠光体会影响钢材的综合性能,尤其是晶体的规格、分布特点等,会使综合性能产生较大的变化。在相同的生产工艺中,珠光体含量不断增加,晶体强化后会增强钢材的抗拉强度,同时钢材的屈服强度也会不断提升,钢材的伸长率会受到限制,但是仍满足国家的相关标准。在生产中使用超快速冷区工艺,在对钢材进行处理过程中,螺纹钢中的晶体组织出现不断细化的情况,晶体组织在分布中会呈现出更加均匀的状态。在分析刚辞的力学性能过程中,屈服强度会超过470MPa,抗拉强度会超过620MPa,伸长率会超过16%。

5.2 温度影响

螺纹钢在进行力学检测过程中,整体强度体现出较弱的情况,主要是钢材中的晶体组织规格较大,是由于轧制期间温度较高,使晶体组织呈现出较强的热运动状态,进而受到温度的应你想昂,会使钢材的力学性能发生变化,极大的影响钢材的综合性能。使钢材的力学性能保持在稳定状态,应增加温度的调整,通过控制温度以及加热时间,即可避免由于高温影响钢材的力学性能,从而提升螺纹钢的成材率。

5.3 组织分析

在分析螺纹钢的组织过程中,使用传统的生产工艺,与超快冷却工艺进行对比,对比的重点是观测钢筋内部组织产生的变化。在观察期间,传统工艺会增加内部组织的体积,导致内部成分分布不均匀,使用超快冷却工艺,内部组织分布较为均衡,并且有效控制分布范围,在内部会产生较多的珠光体,有效提升钢材组织的稳定性。

5.4 性能分析

在分析钢材性能过程中,对比两种工艺钢材内部组织,主要对比组织分布的平均值和极值。使用传统工艺,在屈服强度、抗拉强度等方面,均要低于其它生产工艺,表面在生产中使用上述工艺,会获得良好的生产效果。

6 结语

综上所述,在直条螺纹钢生产过程中,生产工艺对螺纹钢的综合性能产生的影响较大,在生产中使用合适的生产工艺,既能满足综合性能,还能提升成材率和质量,在市场中钢材品质符合实际需求。