大型轧钢厂重轨生产线自动化控制系统的优化研究

2021-05-20罗迁,曲博

罗 迁,曲 博

(1河钢邯钢设计院,河北 邯郸 056000;2河钢邯钢大型轧钢厂,河北 邯郸 056000)

大型轧钢厂重轨自动化控制项目在,在我国钢铁企业发展应用较为广,并且拥有世界先进技术装备水平,集精炼、精轧、精整于一体的高速重轨生产精品基地,成为国内重轨生产品种最全、档次最高的钢铁企业。凭借高纯净度、高强度、高精度、高平直度的产品性能,形成了明显的市场竞争优势,大型重轨在国内稳居三分之一以上的市场份额[1]。

全面有效的自动化生产控制系统能够实现对大型轧钢厂生产工艺流程的实时监控,并提升大型轧钢厂的生产曹组规范性,进而提升整个轧钢行业的生产水平[2]。大型轧钢厂重轨生产线上的操作环节包括:原材料加热、高压风除鳞、轧制、开坯、轧边、精整等。在生产过程中,控制系统的主要作用是利用信息化技术实现对生产过程中各类数据的传输,并实现对生产加工现场的监控和管理。重归生产线与传统生产方式相比,生产工艺更加复杂,并且会消耗大量的热能[3]。若在生产过程中没有良好的控制系统支撑,则会造成资源的严重浪费,同时生产工艺的水平和质量也无法得到保障。因此,针对这一问题,为提高大型轧钢厂重轨生产线的工艺水平,本文对其开展自动化控制系统的优化研究[4]。

1 大型轧钢厂重轨生产线自动化控制系统硬件优化

1.1 项目工艺简介

预弯机是整个项目的重要设备,是重轨生产中的重要环节,钢坯从加热炉中通过万能轧机的轧制,轧成120m左右的重轨热料,通过辊道运输到予弯冷床的入口辊道上,两端的热锯将重轨热料切割110m尺寸后,预弯机工作将重轨热料按照控制画面的设置推出弧度放置在予弯冷床上冷却,重轨从予弯冷床运输到2#冷床继续冷却,重轨冷却平直度到达要求送到矫直机冷矫,进入检测中心检测[5]。

1.2 PLC可编程逻辑控制器优化

根据大型轧钢厂重轨生产线的实际需要,考虑到生产过程中各个生产加工设备运行的复杂程度,本文通过引入PLC可编程逻辑控制器,实现对传统控制系统控制指令传输精度低问题的优化。综合不同型号PLC装置,本文采用FX8W-32MR/ES-B型号FX8W系列PLC装置。该型号PLC装置的继电器输出为FX8W-32MR/ES-B,晶体管输出为FX8W-32MR/ES-B,电流最大为30A,电源为AC110V~240V 50/60Hz,运行功率为30W。该型号PLC装置由于具有良好的应用优势,因此在食品机械、包装机械、纺织机械、焊接等领域有着十分广泛的应用。表1为PLC可编程逻辑控制器其他规格参数表。

表1 PLC可编程逻辑控制器其他规格参数表

在该型号PLC装置当中,引入32路模拟量,分别将其应用于重轨生产线的两侧,用于对重轨生产操作指令进行同步控制[1]。在32路模拟量当中,包含了基础操作指令16条,步进执行指令4条。考虑到未来大型轧钢厂的重轨生产线复杂程度不断提升,其余12路模拟量用于在日后增加相应生产操作指令使用。

1.3 I/O设备优化

I/O设备主要用于对本文自动化控制系统当中的各类控制指令进行内部及外部输出和输入。根据本文大型轧钢厂重轨生产线的运行需要,本文选择TCA6416ARTWR型号I/O端口扩展器作为本文I/O设备的核心硬件。图1为该型号I/O端口扩展器的连接结构示意图。

图1 TCA6416ARTWR型号I/O端口扩展器连接结构示意图

将TCA6416ARTWR型号I/O端口扩展器接入到本文系统当中,根据不同的控制指令控制电路上各个开关的连接或断开,以此实现对大型轧钢厂重轨生产线的实时控制。TCA6416ARTWR型号I/O端口扩展器当中输入/输出端口数量共16个,接口类型均为I2C,最大时钟频率为550kHz,工作过程中的电源电压为1.25 V to 4.5 V。在工作过程中该型号I/O端口扩展器能够承受的最小温度为-35。C,最大温度为125。C,满足大型轧钢厂重轨生产线在运行过程中的温度需求。

2 大型轧钢厂重轨生产线自动化控制系统软件优化

2.1 采集、处理自动化控制数据

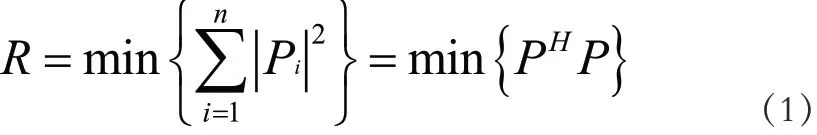

在系统软件部分优化中,针对大型轧钢厂重轨生产线,预先采集自动化控制信号,并将采集到的信号通过通讯网络传递到控制主站,由控制主站将分析上报的控制信号,确定其自动化控制频率以及控制区段。考虑到生产线控制信号类型繁多,本文通过将控制辐射功率最小化,从而起到除杂、降噪的目的,进一步保障信号的精度[2]。此过程可通过计算方程式加以表示,设其目标函数为R,可得公式(1)。

公式(1)中,n指的是控制信号集;i指的是控制点位个数;P指的是信号的初级声源声压;H P指的是信号的次级声源声压。通过公式(1),在保证控制能量平衡的前提下,可以将其作为同步信号。

在采集控制信号的基础上,还需要将控制信号转换为生产线自动化控制数据,进一步处理控制数据。本文按照Myspl_num4,进行信号与数据之间的同步转换功能,将控制信号从某一个数据服务器连接到另一份服务器上,并按照数据的分类与存储方式进行控制信号与数据之间的同步转换。此过程中应考虑到控制信号与数据之间同步转换行为的发生并不是一个独立的行为,因此控制数据的处理应可满足多数据异步并存的优势。本文基于Lonworks技术,建立控制数据LONTALK通信协议。通过LONTALK通信协议,统一控制数据的传输机制,允许网络设备建立一个重轨生产线与通信设备之间的逻辑连接。获取标签信息,保障控制数据传输中的高效性。根据建立的LONTALK通信协议,不断调整控制数据传输速度确保系统控制数据传输功能的稳定运行。以此,实现针对自动化控制数据的采集与处理,为下文控制提供基础数据支持。

2.2 基于PLC的控制信号线性回归

在对大型轧钢厂重轨生产线进行自动化控制时,还需要对传输到FX8W-32MR/ES-B型号PLC装置当中的控制信号进行优化聚类,根据模糊控制理论,设定控制方法中海量控制信号的有限数据集,并实现对大型轧钢厂重轨生产线线性控制信号的线性回归。根据PLC装置运行特点,得出本文上述采集并处理的大型轧钢厂重轨生产线自动化控制数据当中的有效数据集为:

公式(2)中,M表示为大型轧钢厂重轨生产线控制信号中有效数据集;n表示为所有大型轧钢厂重轨生产线控制动作的控制信号样本数量;R表示为任意范数下的聚类空间数据。当大型轧钢厂重轨生产线控制信号中有效数据集的线性回归因子为0时,则应当满足下述公式:

公式(3)中,ρ(m)表示为大型轧钢厂重轨生产线控制信号中有效数据集的线性回归因子;k表示为优化聚类的迭代次数;sgn表示为符号函数。根据上述公式(3)完成对大型轧钢厂重轨生产线线性控制信号的线性回归,并将最终的计算结果带入到FX8W-32MR/ES-B型号PLC装置当中完成对大型轧钢厂重轨生产线上各操作的控制。同时,为保证控制精度,还需要完成对所有控制偏差的补偿,并将补偿记录录入到本文控制系统当中,方便后续对生产线上的相同工作进行自动化控制。

3 对比实验

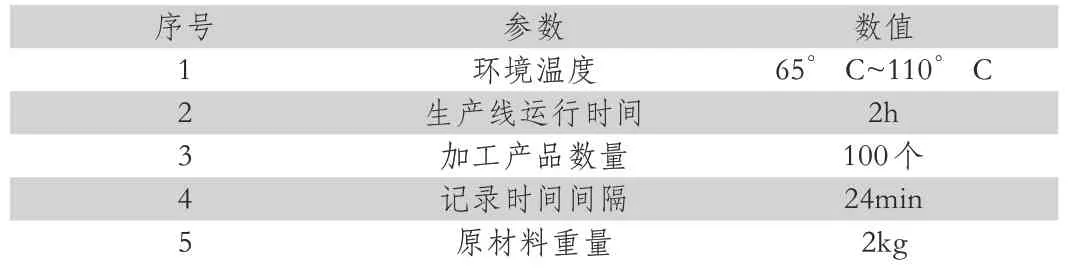

为进一步验证本文提出的自动化控制系统在实际应用中的效果,将本文自动化控制系统与传统控制系统对相同的大型轧钢厂重轨生产线进行控制,完成如下对比实验。实验过程中的相关参数数据如表2所示。

表2 对比实验参数对照表

结合表2中的内容,完成在两种控制系统下的大型轧钢厂重轨生产线生产,并将加工产品合格数量作为实验对比指标,通过记录结果绘制如图2所示的实验结果对比图。

图2 两种控制系统实验结果对比图

由图2中的实验结果可以看出,本文系统控制下大型轧钢厂重轨生产线生产出的产品合格个数基本均能够达到20个,而传统系统控制下产品合格个数相对较少。因此,通过对比实验证明,本文提出的大型轧钢厂重轨生产线自动化控制系统在实际应用中能够有效提高生产线的生产质量,具有更高的控制精度,值的广泛推广和应用。

4 结束语

本文通过开展大型轧钢厂重轨生产线自动化控制系统的优化研究,提出一种全新的控制系统,并通过实验进一步证明了该方法的实际应用效果。在实际应用本文控制系统时,还可根据具体生产情况,在系统当中引入更多控制指令,以此实现大型轧钢厂的自动化生产。