乳酸过量进料反应精馏合成乳酸甲酯研究

2021-05-19陆佳伟汤吉海张竹修崔咪芬

孔 倩, 陆佳伟, 王 琼, 汤吉海,2, 张竹修, 崔咪芬, 陈 献, 乔 旭,2

(1. 材料化学工程国家重点实验室, 南京工业大学 化工学院, 江苏 南京 210009;2. 国家“江苏先进生物与化学制造协同创新中心”, 江苏 南京 210009)

1 前 言

乳酸甲酯(MeLa)是一种无毒且可生物降解的化合物[1-2],结构中含有羟基与酯基,具有较好的反应活性,常被用作化工生产的基础原料,在医药工业、食品工业、个人护理以及化妆品行业等领域具有良好的应用前景[3-5]。

乳酸甲酯合成路径主要为生物质化合物催化转化,Zhao 等[6-7]使用同时具有L 酸与B 酸位点的铁掺杂SnO2固体酸催化葡萄糖、果糖等碳水化合物合成乳酸甲酯,当以葡萄糖为底物时,合成乳酸甲酯的收率为35%,当以果糖为底物时,乳酸甲酯收率为52%。Zhou 等[8]使用Au/CuO 与Sn-Beta 构成的二元催化剂,在甲醇中实现甘油向乳酸甲酯的绿色转化,90 ℃时甘油转化率为86%,乳酸甲酯收率可达60%。Lu 等以纤维素为原料,以SnCl2-ZnCl2为催化剂,在甲醇溶液中合成了乳酸甲酯[9-11]。但上述乳酸甲酯的合成工艺皆存在反应转化率不高、产物收率低的问题。

反应精馏 (RD)[12-13]是将化学反应与精馏分离集中在一个设备单元中完成的工艺[14],广泛应用于酯化、醚化、氯化等可逆、连串反应[15-16]。Aqar 等[17-18]研究了乳酸与甲醇酯化反应生成乳酸甲酯的半间歇式反应精馏工艺,与传统间歇精馏工艺可获得的乳酸甲酯最大摩尔分数(48%)相比,半间歇式反应精馏工艺能够将乳酸甲酯摩尔分数提高至85%,但该工艺没有考虑甲醇的回收与循环利用。Taga 等[19]进行了乳酸与异丙醇酯化合成乳酸异丙酯的反应精馏实验,乳酸异丙酯的产率为63.6%,随后作者研究了以异丙醇和乳酸甲酯酯交换合成乳酸异丙酯的反应精馏工艺,将乳酸异丙酯的产率提高至89.8%,并设计出乳酸异丙酯工业化生产工艺流程[20]。Kumar 等[21]研究了稀乳酸溶液与正丁醇的间歇反应精馏工艺,乳酸正丁酯产率为92%。Dai 等[22]研究了乙醇与乳酸酯化生成乳酸乙酯的反应精馏耦合渗透汽化集成工艺,节省年度总费用31.5%。

本文针对现有反应精馏工艺合成乳酸酯收率不高的问题,以乳酸与甲醇酯化合成乳酸甲酯反应体系为对象,提出了乳酸过量进料的连续反应精馏集成过程(EX-RD),通过模拟与分析,确定反应精馏生产乳酸甲酯的最佳工艺参数,为乳酸酯产品反应精馏集成工艺的开发提供参考。

2 乳酸过量进料合成乳酸甲酯反应精馏工艺流程

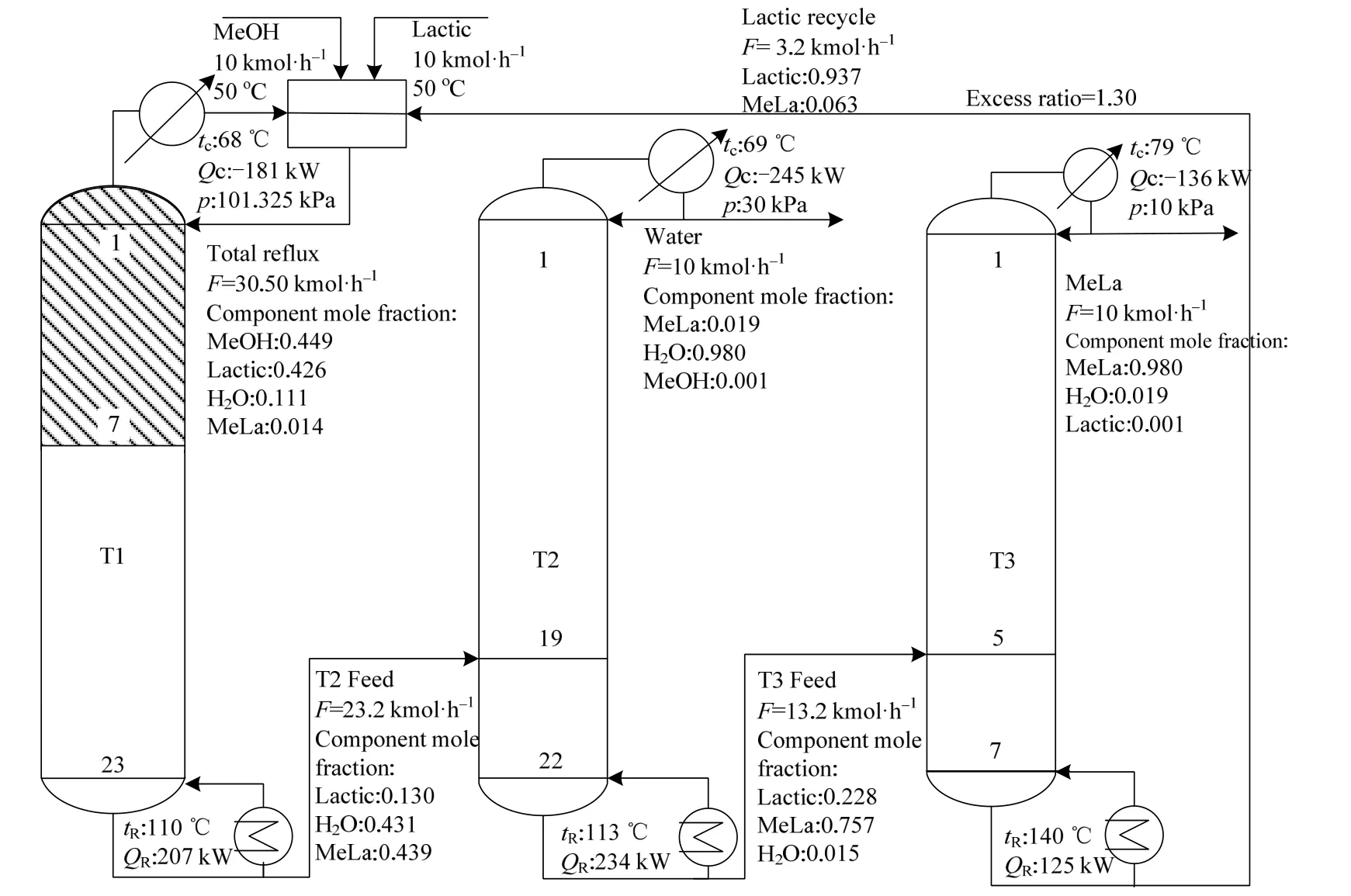

乳酸与甲醇酯化合成乳酸甲酯反应体系中各组分沸点排序为:乳酸(Lactic,217 ℃)>乳酸甲酯(MeLa,145 ℃)> 水(H2O,100 ℃)> 甲醇(MeOH,65 ℃),属于最劣沸点序列(反应物沸点分别为最高沸点和最低沸点)。采用常规的反应物等量进料反应精馏工艺分离沸点排序属于最劣序列的乳酸酯体系时,反应精馏塔内反应段效果差,反应量小,为达到较高的转化率,需要大量的塔板数和较高的再沸器热负荷,导致过程操作费用与设备投资费用均增大。而采用反应物过量的方法则有助于加快反应速度,通过回流反应物的方式增加反应精馏塔内反应物浓度[27-28],促使反应朝着正向进行,提高反应效率。由于产物乳酸甲酯的沸点低于原料乳酸又高于甲醇,当轻组分甲醇过量进料时,反应精馏段位于下部,不利于产物乳酸甲酯从塔釜采出。为使反应精馏段位于上部,本文采用反应物乳酸过量的设计,工艺流程图如图1 所示。该工艺由反应精馏塔T1 与分离塔T2 和T3 构成,其中T2 为水分离塔,T3 为乳酸甲酯分离塔。为防止乳酸发生缩聚反应,分离塔采用减压操作,从而控制塔釜温度不高于150 ℃。在此基础上,以TAC 为优化目标,分别考察乳酸过量比(规定过量比为乳酸进料流率和甲醇进料流率的比值)、反应精馏塔T1 的反应段塔板数与提馏段塔板数、水分离塔T2 和酯分离塔T3 的总塔板数与进料位置对过程的影响。

图1 乳酸过量进料过程工艺流程图Fig.1 Flow diagram of methyl lactate synthesis with excess lactic acid feed(Component mole fraction)

3 过程模拟基础数据

3.1 反应动力学模型

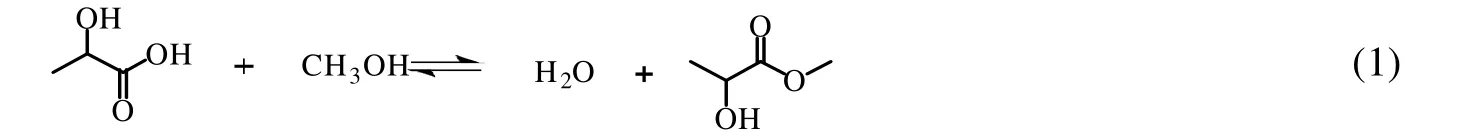

乳酸与甲醇反应生成乳酸甲酯和水的反应方程式见式(1)。

本文采用酸性离子交换树脂Amberlyst 15 为催化剂,反应动力学[23]如式(2)~(4),

式中:rMeLa为乳酸甲酯生成速率,kmol·min-1;Ea为活化能,kJ·mol-1;mcat为催化剂装填质量,kg;T为反应温度,K;α 为组分活度。

3.2 汽液平衡模型

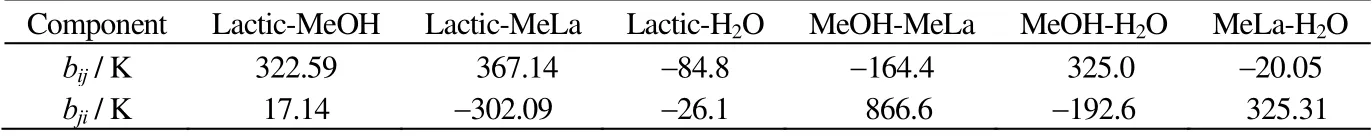

针对甲醇、乳酸、乳酸甲酯和水构成的液相非理想体系,选用UNIQUAC 活度系数模型[24],二元交互作用参数bij、bji如表1 所示。

3.3 成本计算方法

本文以年度总费用(TAC)为优化目标,采用序贯优化法[25]对乳酸过量进料合成乳酸甲酯的反应精馏过程进行优化。通过调节再沸器热负荷使反应精馏塔T1 中甲醇转化率不低于98%,然后依次循环调整反应精馏塔T1 的反应塔板数NR、提馏段塔板数NS、乳酸过量比(excess ratio)、分离塔T2 和T3 的总塔板数与进料位置直至TAC 达到最小值。TAC 表达式如下:

表1 UNIQUAC 模型各组分交互参数Table 1 Parameters of the UNIQUAC equation

式中:OC 为生产操作费用,CNY·a-1;CI 为设备投资费用,CNY·a-1;n 为设备的投资回收周期,设定为3 a。操作费用与设备投资费用的表达式如下:

式中:Cost(U)和Cost(C)分别为公用工程费用与催化剂费用,CNY·a-1;前者包括再沸器所需蒸汽费用、冷凝器所需循环冷却水费用;Cost(T)和Cost(H)分别为精馏塔与换热器的成本,CNY;按照Douglas[26]估算方法求取。

4 结果与讨论

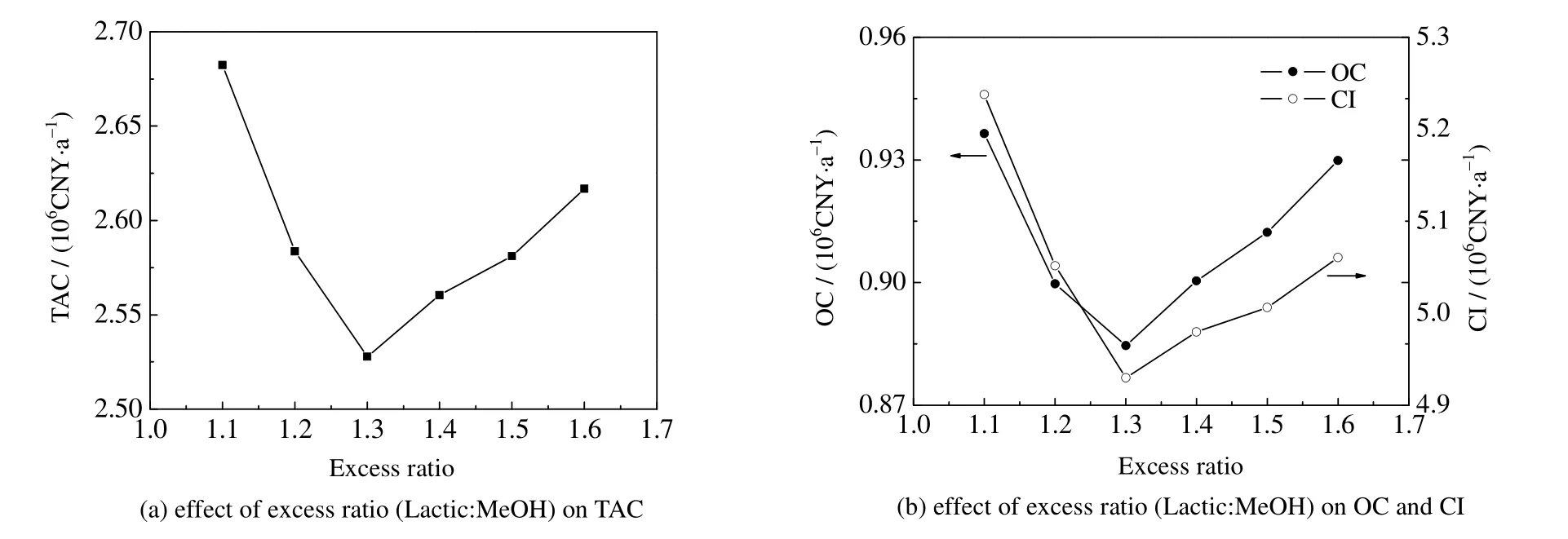

4.1 乳酸过量比的影响

过量比是反应精馏过程的重要设计参数,考察乳酸过量比对过程TAC 的影响,如图2 所示。由图2可知,随着乳酸过量比的增加,TAC 先减小后增大,当过量比低于1.3 时,所需再沸器热负荷较大,使得T1 的再沸器和冷凝器换热面积与操作费用均增大,TAC 增加。当过量比高于1.3 时,未反应完的乳酸加大了分离塔T2 与T3 的分离负荷,导致T2 和T3 的能耗与设备投资均增大,TAC 增加。因此本文选取乳酸过量比为1.3。

图2 过量比(乳酸:甲醇)对TAC 以及OC 和CI 的影响Fig.2 Effect of excess ratio (Lactic:MeOH) on TAC and OC, CI

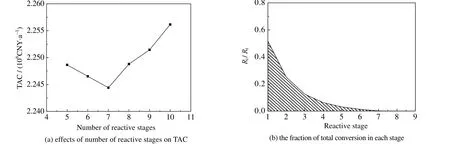

4.2 反应段塔数的影响

考察反应段塔板数对过程的影响,结果如图3 所示,Ri/Rt表示每块塔板上乳酸的转化率与总转化率的比值。由图3(a)可知,随着反应塔板数增加,TAC 先减小后增加,由图3(b)可知,当反应塔板数为9块时,反应精馏塔内反应量主要集中于前7 块塔板,第8~9 块反应塔板上基本没有反应发生,过多的反应塔板导致反应精馏塔T1 设备投资费用增加,因此本文选取T1 的最佳反应塔板数为7 块。

图3 反应段塔板数对过程的影响Fig.3 Effect of reactive section stages on the process

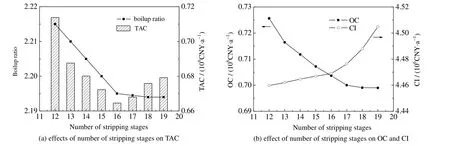

4.3 提馏段塔板数的影响

考察T1 提馏段塔板数对过程的影响,结果如图4 所示。由图4(a)可知,当提馏段塔板数增加时,过程的TAC 先减小后增加,当提馏段塔板数较少时,塔分离能力较小,需要较高的塔釜热负荷才能满足反应和分离的要求,导致操作费用较大。随着提馏段塔板数的增加,塔的分离能力增大,当提馏段塔板数多于16 块板时,塔釜再沸比变化不明显,塔釜再沸器的能耗基本不变,但是T1 的设备费用变大,导致TAC 增加。如图4(b)所示,最终选取T1 塔最佳提馏段塔板数为16 块(包括再沸器)。

图4 提馏段塔板数对过程的影响Fig.4 Effect of stripping section stages on the process

4.4 分离塔(T2、T3)进料塔板位置和对总塔板数的影响

考察进料塔板数与总塔板数对过程的影响,结果如图5 所示。由图5(a)~(c)可知,随着进料位置的不断下移,TAC 先减小后增加。由图5(b)~(d)可知,TAC 随总塔板数的增加呈现先减小后增大的趋势。当T2 与T3 的总塔板数增加时,塔的分离能力提高,塔釜能耗减少,过程操作费用降低,但是总塔板数的增加也会导致设备投资增加。最终选取T2 塔总塔板数为22 块,进料板为第19 块,T3 塔总塔板数为7块,进料板为第5 块。

图5 分离塔(T2、T3)的结构参数对过程TAC 影响Fig.5 Effect of tower structural parameters (T2, T3) on TAC

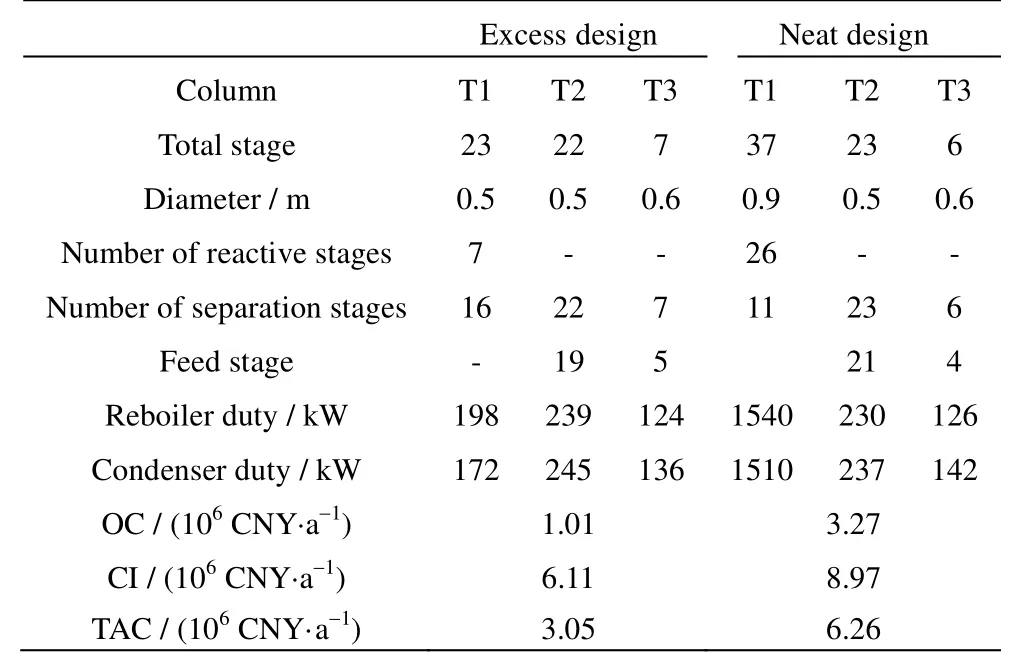

4.5 乳酸过量进料工艺(excess feed)与等比进料工艺(neat-feed)结果对比

表2 乳酸过量进料工艺与反应物等比进料工艺的优化结果比较Table 2 Comparison between the optimized results of excess design and neat design

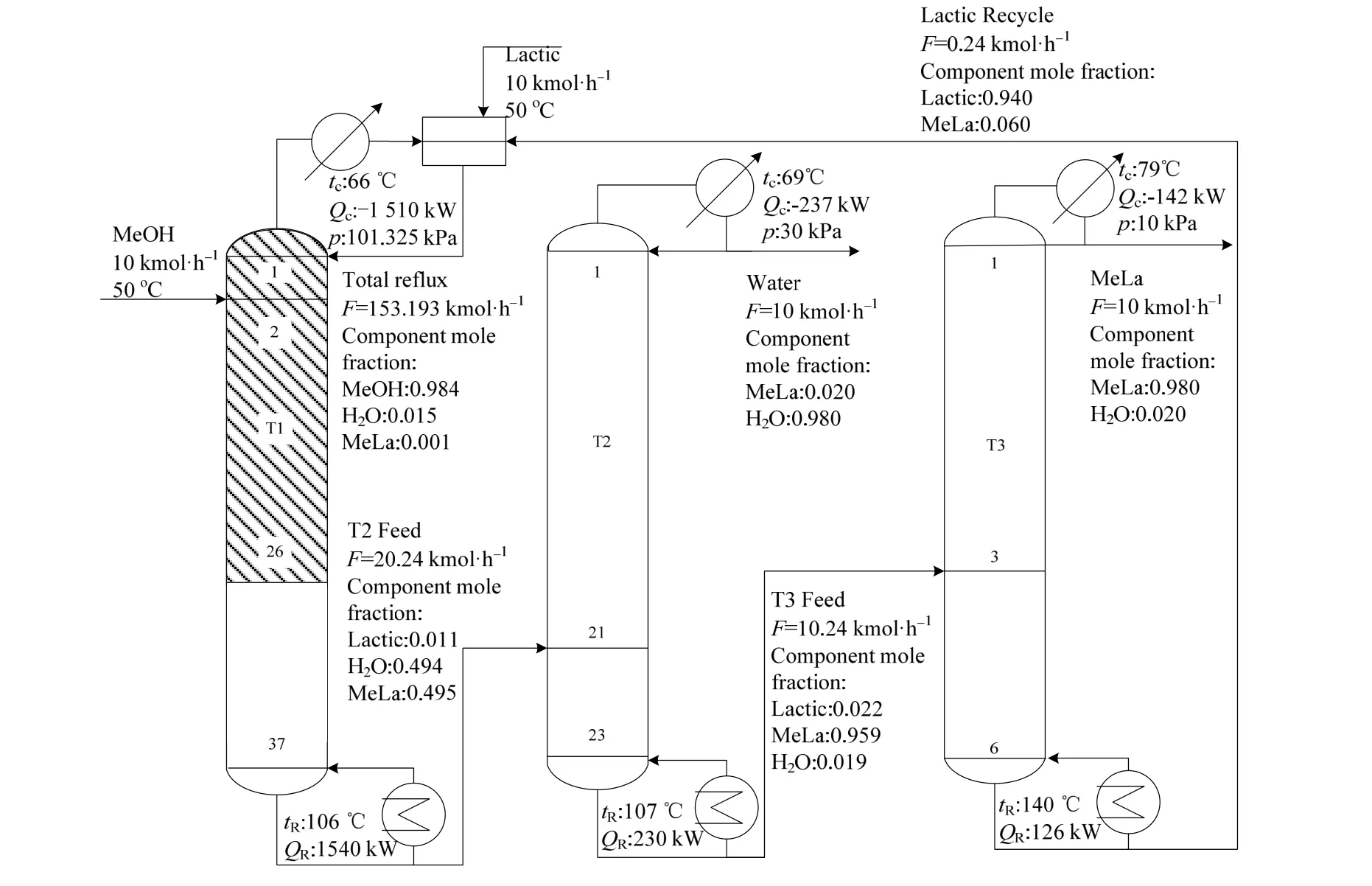

对乳酸和甲醇等比进料反应精馏合成乳酸甲酯的工艺进行模拟和优化,结果如图6 所示,反应物乳酸和甲醇均从回流罐进入T1 塔,进料流率为10 kmol·h-1。在新鲜甲醇进料量和产品乳酸甲酯摩尔分数均一致的条件下,将乳酸过量进料反应精馏工艺与反应物等比进料工艺的优化结果进行比较,结果如表2 所示。由表2 可知,乳酸过量进料的工艺TAC 为3.05×106CNY·a-1,过程总能耗为561 kW,反应物等比进料的工艺TAC 为6.26×106CNY ·a-1,过程总能耗为1 896 kW;最终乳酸过量进料的工艺在TAC 减少51.2%,总能耗减少70.4%,表明该工艺具有显著的节能优势与经济性。

图6 反应物等比进料过程工艺流程图Fig.6 Flow diagram of methyl lactate synthesis with proportional feeding (Component mole fraction)

5 结 论

(1) 乳酸酯化生成乳酸甲酯反应体系属于最劣沸点序列体系,反应精馏过程反应段效率低,对此文章建立了乳酸过量进料的反应精馏工艺,以年度总费用为目标,对过程进行优化,考察各工艺参数对过程的影响。

(2) 在固定新鲜甲醇进料流量10 kmol·h-1,产品乳酸甲酯的摩尔分数不低于98%时,得到最佳工艺参数为:乳酸进料比为1.3、反应精馏塔总塔板数为23 块,其中反应塔板7 块、分离塔板16 块(包括再沸器);T2 分离塔总塔板数为22 块、进料板为第19 块;T3 分离塔总塔板数为7 块、进料板为第5 块。在此最优工艺条件下,乳酸过量进料反应精馏工艺总能耗为561 kW,年度总费用为3.05×106CNY·a-1。

(3) 与反应物等比进料的反应精馏工艺相比,乳酸过量进料工艺总能耗降低70.4%,TAC节省51.2%,具有显著的节能优势与经济效益。

符号说明:

F — 流股的摩尔流率,kmol·h-1

p — 精馏塔压力,kPa

Qc— 冷凝器负荷,kW

QR— 再沸器热负荷,kW

R — 摩尔气体常数,kJ·mol-1·K-1

t — 反应温度,℃

tc— 冷凝器温度,℃

tR— 再沸器温度,℃

TAC — 年度总费用,CNY·a-1