综放工作面防灭火综合治理技术应用

2021-05-19刘靖

刘 靖

(西山煤电集团公司官地矿,山西 太原 030022)

矿井火灾[1]是影响矿井安全生产的五大自然灾害之一。随着矿井采掘机械化程度的提高,很多矿井采用综采放顶煤生产工艺,此种工艺在提高工作面生产效率的同时,因采空区遗煤较多、漏风严重的问题,工作面拆架封闭期间容易发生自然发火事故。本文以29406工作面为例,介绍该工作面的综合防灭火措施。

1 工作面概况

29406综放工作面开采9#煤层、放8#煤层,该工作面井下位于中四采区东南部,工作面西侧为28408工作面采空区,东侧为未采区。工作面上部为26406、16309工作面采空区。9#煤与6#煤层间距约为30.33 m。29406工作面正巷655 m,副巷597 m,切眼216 m。8#煤层上部含有两层厚度约为0.56 m、0.03 m的夹矸;8#煤与9#煤层间距0.30~1.40 m,平均1.25 m;9#煤层平均厚度3.18 m,8#煤层平均厚度3.95 m(可采),8#煤与9#煤联合开采平均厚度7.74 m;煤层倾角6°~7°。工作面采用“U”型通风方式,工作面配风量为1 050 m3/min,瓦斯绝对涌出量为8 m3/min,其中所采9#煤层为Ⅲ类自燃煤层,所放8#煤层为Ⅱ类自燃煤层,8#煤层自然发火期为89天。

2 29406综放工作面收尾拆架封闭期间自然发火的原因分析

2.1 支架后方的铁丝网上煤炭

工作面在距停采线15 m处为拆除支架而铺网,此时顶煤冒落在网上不能放出,支架后方采空区内留有宽15~20 m、长与工作面倾斜长同等的破碎煤条带,此条破碎煤带即为工作面停采后的铁丝网上的煤炭。工作面停采后,由于网上煤炭所处位置具备持续供氧、热量聚集和足够的氧化时间等条件,所以该处煤炭极易氧化自燃。

2.2 架顶煤炭

架顶煤炭即为停采后工作面支架和后部溜子上方的煤炭。此处煤炭的特点与铁丝网上煤炭类似,区别在于架顶煤炭的破碎程度在工作面刚刚停采后相对较小,块度较大,主要呈裂隙状。当支架开始拆除时,架顶煤炭随支架的拆除而冒落,风流经过该冒落区,若工作面的拆除时间超过30天,此处煤炭氧化自燃的可能性将大大增加[2]。

2.3 通风断面变小导致局部阻力增大

支架部分拆除后,采空区漏风分布发生变化当工作面的支架开始拆除后,架顶煤炭随之冒落,堵塞了原有的通风断面,局部阻力加大,迫使工作面的进风流向采空区深部扩散,增大了工作面采空区后方的漏风宽度。因此,在工作面支架拆除过程中,采空区后方从停采线至采空区50 m范围内的遗留煤炭最易发生氧化自燃。

2.4 拆架至封闭所需时间长

从工作面煤壁断面开始扩削至拆完支架至少需要1个月,在此期间支架不推进,采空区浮煤缓慢氧化,积聚的热量又不能及时被风带走,煤体温度逐渐升高,为自然发火提供了充足的条件。

2.5 采空区漏风比较严重

拆架期间,通风系统不稳定,采空区漏风加大,风量将从进风隅角沿采空区流向回风。造成采空区“三带”中的氧化带区域变宽,增加了着火危险性。

2.6 综放工作面进风、回风隅角靠煤柱侧存有漏风通道

在采煤过程中,由于上下巷道煤柱的支撑作用,靠近煤柱侧有条未冒实的三角漏风带,特别是进风侧受风流冲击最大,影响范围也较深(向采空区里),为采空区自燃提供了连续供氧条件,这是综放工作面发火的主要隐患。

3 29406综放工作面收尾拆架封闭期间的防灭火综合治理措施

3.1 预防性灌浆,保证顶煤的完整性

工作面收尾煤壁断面开始扩削结束后,在工作面回撤前、后部运输机前,安排打钻队施工注浆钻孔。注浆钻孔开孔位置在每个支架的前探梁和相邻两个支架的前部间隙9#煤层顶板处,终孔位置在支架后部8#煤层顶板,钻孔孔深10~15.6 m,倾角20°~30°。在工作面形成拆架条件前共计施工注浆钻孔215个,钻孔施工结束后,对支架后部采空区的遗煤、支架后部铁丝网上的煤炭和支架顶部的煤炭进行预防性灌浆,累计注浆80 t,工作面施工注浆钻孔和注浆共计用时12天。

(1)钻孔倾角及方位角

式中:β为钻孔倾角,°;h为终孔垂高,m;s为钻孔水平距,m。

钻孔水平距定为10 m,钻孔的终孔垂高为5 m,钻孔水平角垂直于后部采空区。

利用上述公式可计算出钻孔倾角27°。

(2)钻孔深度

式中:L为钻孔深度,m;s为水平距,m;β为钻孔倾角,°。

经计算施工钻孔孔深L为11.2 m。

注浆钻孔侧视见图1。

图1 注浆钻孔侧视

注浆钻孔俯视见图2。

图2 注浆钻孔俯视

(3)钻孔施工采用ZDY400型钻机,钻孔直径80 mm,封孔管采用DN40钢管,采用聚氨酯进行封孔,封孔长度6 m。

(4)注浆采用泥浆泵进行注浆,注浆材料为速凝固化剂,注浆料与水的比例为1:1.5。通过注浆使工作面后部采空区漏风量减少,氧化带提前进入窒息带,降低了采空区后部遗煤自然发火的危险性。

3.2 加强自然发火预测预报

在工作面回风隅角、工作面、回风流以及支架间设置自然发火观测点,每班由矿通风科安排科、队跟班干部或瓦斯检查员对回风隅角、工作面、回风流以及支架前、后部间隙的CH4、CO2、CO、O2、温度等参数进行检测,了解工作面的自然发火情况[3]。

3.3 优化工作面的通风系统设计,改变拆架工艺

传统的工作面支架拆除方法是采用副巷拆架运输、正巷回风,为保证回风通道畅通,必须在工作面支架拆除后及时补打“#”型木垛。此种拆架工艺,拆架效率低、工作强度大、拆架时间过长,采空区遗煤自然发火风险增大。鉴于此,本文提出采用正、副巷同时拆架的方法,具体方案如下:

(1)提前在工作面切眼145 m位置(96#支架处)施工一条回风联络巷,作为正、副巷出架时的回风通道。

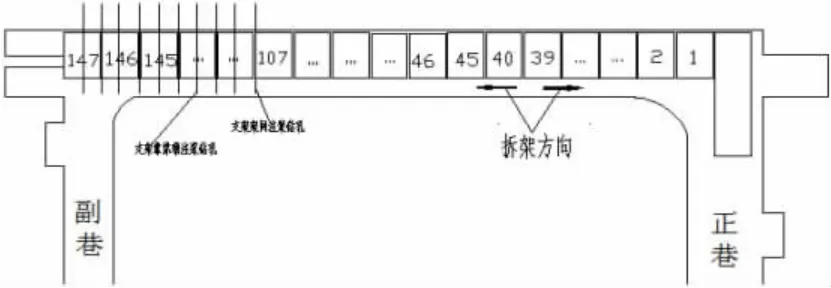

(2)29406综放工作面共有147个支架,其中1#~39#支架经正巷拆出,40#~147#支架经副巷拆出(147#支架在拆除后部运输机前已提前拆出)。将40#支架作为副巷拆架方向的木垛架,依次往外进行拆架。将39#支架作为正巷拆架方向的木垛架,依次往外进行拆架。

(3)工作面拆架期间,在29406正巷皮带头(距29406正巷回风联络巷20 m处)安装2台功率为22 kW的局部通风机,对正巷(1#~39#支架)拆架工作面拆架处进行供风;在29406副巷(距29406副巷口20 m处)安装2台功率为30 kW的局部通风机,对副巷(40#~96#支架)拆架工作面拆架处进行供风。29406工作面(1#~39#架;40#~96#架)拆架工作面通风系统见图3。

图3 29406工作面(1#~39#架;40#~96#架)拆架工作面通风系统

(4)在29406工作面1#~39#支架拆除完毕后,提前在正巷口构筑永久密闭。而29406工作面40#~96#支架的拆除则继续利用副巷局部通风机进行供风,该拆架过程工作面通风系统见图4。

图4 29406工作面1#~39#支架拆除、封闭后通风系统

(5)当支架拆除到97#支架时,停止局部供风,将通风系统调改为由29406副巷进风、工作面中部回风联络巷回风的全负压“U”型通风方式。29406工作面97#~146#支架拆除期间通风系统见图5。

图5 29406工作面97#~146#支架拆除期间通风系统

(6)29406工作面97#~146#支架拆除完毕后,在29406副巷口、29406工作面中部回风联络巷口构筑永久密闭。

3.4 合理调整通风系统,降低采空区漏风

工作面拆架期间风量配备须考虑为满足稀释瓦斯等有害气体、满足人员呼吸作业、满足最低风速等要求即可[4],工作面回撤期间风量由正常回采时的风量1 200 m3/min降低为400~500 m3/min。通过降低配风量使后部采空区氧化带的含氧量降低,使氧化带提前进入窒息带,有效防止后部采空区遗煤自然发火。

3.5 采空区持续注氮

工作面拆架期间,仍使用回采期间的注氮系统,氮气释放口在距工作面收尾断面扩削前30 m处埋入采空区,并用木垛加以保护,注氮释放口距底板高度控制在300 mm以上。通过24h持续不间断地向29406采空区注入浓度大于97%的氮气来降低采空区内的氧气含量,从而降低煤层自然发火的概率。

3.6 引进新材料,加快封闭速度

工作面正、副巷及中间巷利用传统的两边构筑石墙、中间充填黄土的封闭方式,存在着工人劳动强度大、工序复杂、效率较低等缺点。为此,本文提出在封闭巷道时,先用料石构筑密闭前后墙,密闭墙中间的充填材料通过泥浆泵将速凝固化剂直接注入墙体内,不仅节省了人工运料距离,提高了封闭速度(比传统封闭所用时间节省了5天),作业工序更为简单,充填密闭效果更好[5]。

4 治理效果

29406综放工作面在收尾拆架期间采取了预防性灌浆、采空区注氮气惰化、自然发火预测预报、优化工作面通风系统设计、改变工作面拆架工艺、降低采空区漏风、采用新材料进行密闭充填等综合防灭火措施后,在自然发火观测点进行人工取样、束管化验分析未发现有CO气体,并且工作面整个收尾拆架封闭期间监测监控系统未监测到CO气体,综合防灭火措施效果显著。

5 结语

1)29406综放工作面采用正、副巷同时拆架工艺,支架拆除用时仅仅26天,大大缩短了拆架时间,降低了煤层自然发火的危险性。

2)2940综放工作面采用了预防性灌浆、采空区注氮气惰化、自然发火预测预报、优化工作面通风系统设计、改变工作面拆架工艺、降低采空区漏风、采空区实施采后快速封闭等综合防灭火措施后,工作面在回撤后期回风流内CO浓度为0 ppm,防灭火治理效果较显著。