含油废水处理及综合利用技术探索与实践

2021-05-19李朝阳

李朝阳

(河南油田资产经营中心,河南南阳 473132)

1 引言

中石化河南油田王集油气开发区块污水具有以下特点:矿化度为2 500 mg/L;COD 为148 mg/L;总硬度为213.6 mg/L;总碱度为871.8 mg/L;SRB 为300~550 个/mL。属于NaHCO3阴离子水型,pH 值在7.3~7.5,此外,水中含有S2-,易与重金属离子生成难溶物质,影响注聚效果,降低采收率。

污水处理末端的压滤污泥主要特点是含水率高,含水55%~69%、含油3%~5%,含泥15%~26%。含油污泥中的石油类主要为重质成分,含油污泥已被列入国家危险废弃物名录(HW08),作为危险废弃物进行管理。

为了落实国家法律、法规,在降低生产成本和潜在风险的基础上,中石化河南油田开发了水质净化深度处理技术,此举为落实中石化“绿色企业行动计划”奠定了基础。

2 油田污水深度处理一体化技术

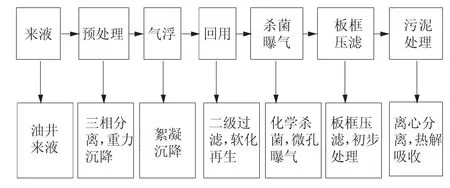

一体化处理工艺流程见图1。

图1 一体化处理工艺流程

2.1 预处理系统

2.1.1 工艺流程预处理工艺流程见图2。

图2 预处理工艺流程

2.1.2 技术特性

三相分离工作原理:来液经气液进口进入分离器本体,经过整流器和重力沉降在一级捕雾器中实现三相初步分离。分离出的油水混合物通过落液管引流到分离室的底部,通过布液板对破乳油水进行水洗,破乳后液体因油水密度差,水进入水室,油进入油室。再通过填料室脱出水中油滴整流聚集进入沉降室,利用油水密度差沉降分离出油和水。原油翻过堰板进入油室,污水由导水管进入水室,最后通过油水出口排出分离器。经一级捕雾器脱出的气体整流时分离出较大粒径液滴,再经二级捕雾器分离出较大粒径液滴,气体经气路排出。分离出的液滴进入沉降室进一步分离。沉降室中的固相经排污口排出。

絮凝沉降:絮凝沉降罐内置热水循环系统、集油收油系统、进出液系统,以及底部有多套排污系统,顶部有安全系统以及消泡剂添加系统。机理主要是利用重力沉降,分离后的油进入收油系统,水进入气浮系统进一步深度处理。

预处理系统的指标:含油量≤300 mg/L,机械杂质含量≤300 mg/L。

2.1.3 关键技术节点

预处理系统的关键技术节点如下:

(1)投运前检查本体结构完好、仪表显示正常、安全附件在有效期内,试压前拆除安全阀、稳压30 min 后压力不下降为合格。

(2)投运前利用污水进行预热,形成底部水预备层,以分离器1/3~1/2 为宜。

(3)分离器压力控制在0.2~0.3 MPa。

(4)检测阴极保护系统完好。

(5)及时添加破乳剂,确保合适的机械杂质和含油量,不向下游气浮系统传递处置压力。

(6)定期排污,每次排污不少于3 min。每隔6~9个月彻底清污。

(7)根据油水指标来液特点,确定合适的油水界面。

(8)动态调整来液量大小,防止串油串气发生。

(9)根据实际经验确定合适的油水界面,防止水中含油增加以及油中含水增加。

(10)避免药品型号、浓度、添加方式不当导致油水混层。

(11)升高原油温度,调高自力式压力调节阀的开启压力。

(12)关小上游来液量、协调天然气压力、保持分离器出口畅通可解决分离器压力过高问题。

(13)调整自力式压力调节阀压力、确保浮球阀关闭严密可解决分离器油水室压力过低问题。

2.2 气浮系统

2.2.1 工艺流程

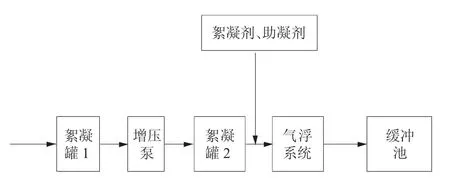

气浮处理工艺流程见图3。

图3 气浮处理工艺流程

2.2.2 技术特性

污水气浮处理的主要药剂有聚合氯化铝(净水剂)和聚丙烯酰胺类阳离子聚合物(絮凝剂)。其中,聚合氯化铝为无机高分子混凝剂,在水中溶解后,形成高电荷多羟基水合物,加入污水中后,对污水中的胶体和颗粒物及乳化油,通过压缩双电层、吸附电中和及吸附架桥、网捕等作用,使污水快速破胶脱稳及油水分离,并通过对污水中的杂质的吸附,形成较大矾花。加入的阳离子聚合物溶于水后,形成具有多种活泼基团的高分子长链,在进水室废水和气水混合物中释放的微小空气气泡(气泡直径为30~40 μm)混合,气泡黏附在絮体上,快速上升的颗粒将浮到水面,上升较慢的颗粒由于重力作用则在波纹斜板分离器中分离,沉降的颗粒通过底部刮渣机清理,通过泥阀排出,水面浮渣连续通过刮渣机清理,通过排渣口排出到浮渣池,从而达到对水质处理净化的目的[1]。

2.2.3 关键技术节点

气浮系统的关键技术节点如下:

(1)絮凝剂的配比要与来水的pH 值以及机械杂质值、含油量相匹配。药剂的添加要实行动态管理,以气浮系统上表面产生较大的矾花为主。

(2)溶气比的调整要以气浮系统上表面不过分翻浪花为主。

(3)液位要及时调整堰板高度,液位过高浮渣溢流,过低影响水质。

(4)及时观测浮渣颜色,泛黄则聚合氯化铝加少,发白则聚丙烯酰胺加多。

(5)定期排污和排泥。

(6)定期清理气浮系统内部,尤其是斜板分离器内部格栅孔洞。

(7)刮泥频率要及时调整,过快容易使下层浮渣受剪切力影响出现紊流,影响水质。

(8)溶气释放器要及时清理堵塞污垢。

(9)冬季运行时适当增加溶气比和回流压力。(10)协调上游来液平稳操作,防止水量过大,气浮系统处理不及时。

(11)加药口与管式反应器连接的部位易堵塞,应及时清理。

(12)气浮系统的指标:含油量≤10 mg/L,机械杂质含量≤30 mg/L。

2.3 回用系统

2.3.1 过滤软化工艺流程

过滤软化处理工艺流程见图4。

图4 过滤软化处理工艺流程

2.3.2 基本参数

双滤料过滤罐(一级)内含无烟磁铁矿,粒径为2 mm,装填高度30 cm。多介质过滤罐(二级)内含磁铁矿、核桃壳、石英砂,粒径分别为0.1,1.2~1.8,1.8~2.2 mm,装填高度分别为20,60,30 cm。两级软化装置内含弱酸大孔树脂11 t,树脂层高度2 m。

2.3.3 过滤技术特性

工艺流程分为工作(产水)、气洗、水洗等。滤料在滤罐放置原则:根据其比重和粒径的大小在过滤器罐体内科学有序地分布,这样的配比保证了过滤器在进行反洗时不会产生乱层现象,从而保证了滤料的截留能力。工作时,打开进水阀,从缓冲池过来的水由过滤器上部进入过滤器内部,水中悬浮物由于吸附和机械阻流作用被滤层表面截留下来,从而得到澄清的水质。反洗前气洗时,打开排气阀和反洗排水阀排尽罐内积水,利用水环真空泵对罐内滤料进行空气擦洗,使附着在滤料上的机械杂质得到初步分离。打开排气阀和反洗进水阀、反洗出水阀对滤料进行反洗,以排除液清亮、无杂物为好。

2.3.4 过滤关键技术节点

回用系统的过滤关键技术节点如下:

(1)系统长期停运后,重新开启时,要对滤料进行约10 min 的正洗,冲洗至出水清澈为止。

(2)进出口压差>0.05 MPa 时进行反洗。

(3)空气擦洗的时间为15 min 以上,流量300~350 m3/h 。

(4)根据水质的含油量与机械杂质含量确定反洗的频次。

(5)反洗时应控制好反冲洗强度,应避免滤料泄漏出系统。

(6)根据进水水质的情况,应定期更换多介质滤料,一般8~12 个月更换一次。

(7)一般情况下回用进口段的过滤器滤料承受负荷较大,滤料更容易污染,应加大反洗频次。

(8)注意每个过滤器过水量平衡,均匀过水。

(9)发现真空泵安全阀起跳时,考虑内部筛管渗漏滤料进入筛管内部憋压。

(10)滤料板结时应及时更换、缓释阻垢剂,清洗剂要定时、定量加注。

(11)注意操作面板上的阀门开启情况与现场是否对应。

2.3.5 软化装置技术特性

当饱和的大孔弱酸树脂由于吸附了过多的钙镁离子失去软化功能时,就应当立即再生。首先用酸再生:用3%~5%的盐酸以增压泵保持30~40 m3/h 的流量与树脂上的钙镁离子进行交换,多余的H+和交换物进入中和池,至罐底部出水pH 值为1~2 时再生完成。保压7~8 h 让交换充分进行后再排酸、酸正洗,以排出液pH 到7 时完成酸正洗。其次是碱转型:用3%~5%的碱液以增压泵保持30~40 m3/h 的流量与树脂上的H+进行交换,多余的钠离子和交换物进入中和池,至罐底部出水pH 值为13~14 时再生完成。保压5~6 h 让交换充分进行后再排碱、碱正洗,至排出液pH 到7 时完成碱正洗。中和池中的酸碱废液中和以后排入污水池参与下一步污水处理[1]。

2.3.6 软化关键技术节点

回用系统的软化关键技术节点如下:

(1)酸罐向计量罐进酸时,计量罐向外排空气,在溢流管口可见白色酸雾溢出,因此为了员工健康必须佩戴防毒面具。

(2)进酸碱时,一定要佩戴橡胶手套等劳保用品,要有酸碱泄漏后能应急处置的意识,流程要再三确认正确性。

(3)操作面板上气动阀阀门开启状态要与现场阀门状态相吻合,注意部分阀门有延迟现象。

(4)中和池水位要足够低,见底阀。中和池水位要保持低位常态化。

(5)反洗时要在底部进水口、上部出水口分别接水样对比反洗水质。

(6)中和池的水一定要随时监测pH 值,发现偏离中性,一定要停止一切操作。

(7)反洗后一定要淋水,可节约1/3 的盐酸。

(8)酸碱正洗时,选择合适流量。

(9)进酸碱时,刚开始pH 值颜色变化慢,后期颜色变化呈现加速度。

(10)经常检测系统的气密性防止泄漏。

(11)注意反洗强度,防止树脂泄漏。

(12)每个软化装置过水量平衡,均匀过水。

(13)系统压力异常时,应立即停止回用水泵进行检修。

(14)回用系统技术指标:含油量≤2 mg/L,机械杂质含量≤2 mg/L,硬度≤0 mg/L。

2.4 杀菌曝气系统

2.4.1 工艺流程

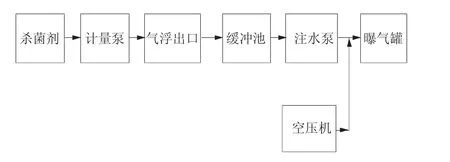

杀菌曝气处理工艺流程见图5。

图5 杀菌曝气处理工艺流程

2.4.2 杀菌技术特性

杀菌剂采用1227 高效杀菌剂,具有广谱、高效、低毒的特点,对杀灭硫酸盐还原菌有特效。采用冲击式加药防止耐药性发生。

2.4.3 微孔曝气技术特性

该微孔曝气装置气泡直径微小,气体液体分界面直径小,气液界面表面积大,气泡扩散逸出均匀,孔眼堵塞的几率小。曝气装置由曝气器、布气管道弯头等组成。曝气时,在压缩空气的作用下,膜片鼓起,孔眼张开,进行布气扩散。停止供气,膜片孔隙闭合[1]。

2.4.4 关键技术节点

杀菌曝气系统的关键技术节点如下:

(1)为保证氧利用率开孔直径应适当。

(2)橡胶膜片应选用耐老化、高强度材料。

(3)风机宜用离心式风机,风机进风口必须有空气过滤、除尘、清洁装置。

(4)杀菌曝气系统技术指标:TRB(硫酸盐还原菌)≤10 个/mL,TGB(腐生菌)≤10 个/mL,S2-≤0.5 mg/L。

2.5 污泥处理系统

2.5.1 工艺流程

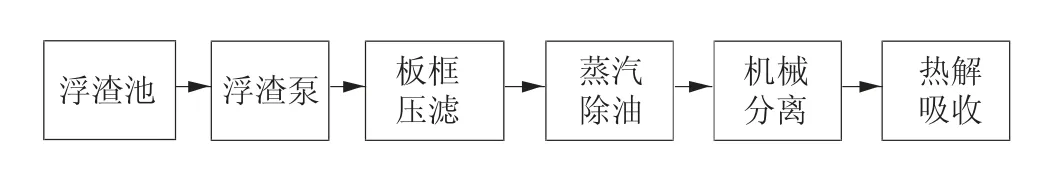

污泥处理系统工艺流程见图6。

图6 污泥处理工艺流程

2.5.2 技术特性

板框压滤:浮渣水从浮渣池通过浮渣泵进入压滤机,压滤机板由76 块滤板间组成,在滤板的两侧内表面覆设有涤纶滤布,前段有液压站提供18 MPa的液压力将滤板紧压在本体上,污水从中间流道进入滤室内,由于滤布的截流分离作用,污泥被过滤到滤布上,污水通过水道进入污水池。

蒸汽除油:从板框下来的油泥进入分离池内,池底盘有盘管内通蒸汽,由于热传导作用,油泥中的油从泥中溢出实现初步分离。油通过泵回收,泥则送到离心分离系统进一步分离。

机械分离:油泥由进料口连续输送到反应罐内,在离心机械力作用下,密度不同的液体形成同心圆柱,较轻的液相(油)处于上层,较重的液相(水、泥)处于下层。分离后污水通过污水回收泵回收,污泥进行下一步无害化处置。

热相分离:含油污泥由进料口进入热解系统内随转动部件运转,物料在绝氧和缺氧条件进行解吸、脱附,初步分离气体在引风机作用下导入油气回收单元进行冷却,使工艺气体中的气、液、固进行分离,冷凝物(油、水)收集到回收池中,实行固、液分离,剩余有机物被强氧化终至残渣无害化。

2.5.3 关键技术节点

(1)检查机组是否充分接地,各仪表是否正常,机组各构件螺栓是否紧固,管道各连接是否正确,控制开关有无失控,控制阀门是否正确开启。

(2)板框的数量是否符合规定,禁止在板框少于规定数量的情况下开机工作。

(3)滤布有无破损,滤布孔比板框孔小且与板框孔相对同心。

(4)液压站的工作压力橡塑板框最高工作压力不得超过20 MPa。

(5)过滤压力必须小于0.45 MPa,过滤物料温度必须低于80 ℃,以防引起渗漏和板框变形、撕裂等。

(6)蒸汽除油时,蒸汽量要与池内污泥相匹配。

(7)采用低氮燃烧器,确保气体外排符合环保要求。

(8)及时检测燃烧室中的氧气分析仪,确保氧含量达标。

(9)严格执行“气锁”标准,确保燃烧室氮气含量达标。

3 结论

当油井来液进入三相分离器后,在破乳剂的作用下,通过整流器和重力沉降作用,气体从捕雾器溢出,油进入油室、水进入水室后再进入絮凝沉降罐进行二次油水分离后进入气浮系统。污水首先进入管式混合反应器,并在其内投加絮凝剂(PAC)和助凝剂(PAM),污水中的细微杂质及矾花被絮凝成较大的絮团,实现对水质的快速净化。在多介质以及双滤料过滤下,初步净化的水中机械杂质含量和含油量进一步降低。通过弱酸树脂的进一步软化,形成符合注汽锅炉的软化水。在杀菌剂的作用下,水中TRB和TGB 达标,不仅如此,通过微孔曝气使回注水中含硫量进一步降低。浮渣池中的浮渣在板框压滤作用下,初步实现油水泥分离。在离心机械作用下,水和油分别从各自出口排出。含油污泥进入热解装置内随转动部件运转,物料在装置内翻转并向出料端运动,通过间接吸热分解物料中的水分及油分,使其脱附。剩余有机物强氧化终至残渣无害化。

2018 年4 月中石化启动“绿色企业行动计划”,以奉献清洁能源、践行绿色发展为理念,立足于“绿色发展、绿色能源、绿色生产、绿色服务、绿色科技、绿色文化”,大力推行清洁生产和污染防治,在此基础上通过一体化的油田污水处理实践与探索,实现了开发与保护的和谐统一,为油田实施可持续发展及履行社会环保责任探索出一条新路。