连铸结晶器保护渣自动添加系统设计

2021-05-18刘春晖牟辉龙黄存款王立强杨军坤

刘春晖,牟辉龙,张 政,黄存款,王立强,杨军坤

(1.山东科技大学电气与自动化工程学院,山东青岛 266590;2.冀中能源股份有限公司邢东矿动力科,河北邢台 054000;3.冀中能源股份有限公司东庞矿,河北邢台 054200)

0 引言

连铸生产中,需要向连铸结晶器内不断添加保护渣。保护渣可以起到隔绝空气、润滑、导热的作用,对生产钢坯的质量和连铸机的高效运行有着重要作用[1-3]。保护渣添加是否及时,添加量是否得当,直接影响保护渣的作用效果[4]。

连铸保护渣添加方式有人工添加和自动添加两种,自动添加方式在板坯生产中运用广泛,人工添加方式普遍运用于方坯生产中。经调研,人工添加保护渣时,工人必须时刻观察结晶口,注意钢水流速、钢坯拉速,不断对结晶口处的保护渣液渣层厚度进行测量,根据个人经验将一定量的保护渣推入结晶口,人工添加保护渣对工人的经验和专注度要求高。由于现场环境的特殊性和工作形式的间断性,人工添加不能做到持续准确地判断保护渣添加量和添加时机,进而无法保证连续良好的保护渣作用效果。另外,保护渣使用量的记录需要靠人工核算保护渣进出库总量,而对于各个结晶口特定时间段内的保护渣消耗量则没有办法进行统计,不便于对保护渣使用量进行具体化管理。

根据方坯连铸结晶器保护渣的添加需求和实际情况,本文研发出一种能够适应方坯连铸生产的保护渣自动添加系统,在系统硬件设计的基础上开发出PLC控制程序和上位机、触摸屏应用软件。

1 自动添加系统总体设计

1.1 系统功能要求

方坯保护渣添加不同于板坯,方坯连铸结晶口较多,且每一结晶口对应的保护渣添加量和添加时机不同,因此对自动添加系统执行机构的独立性要求较高。根据方坯连铸保护渣添加作业流程,结合实践经验得出方坯连铸保护渣自动添加系统的基本要求,如下:

(1)能对保护渣状态进行监测和控制;

(2)能按照生产需求及时、准确地向各个结晶口添加保护渣;

(3)能准确检测保护渣添加效果,实现保护渣添加的闭环控制;

(4)能显示运行过程、记录历史数据、进行故障报警,并能实现机旁和远程控制。

1.2 系统控制策略

自动添加系统采用多参数加渣量公式控制保护渣添加量以适应连铸生产中对保护渣需求量的变化。通过采集方坯连铸生产中所有影响保护渣使用量的参数,结合专业经验和生产要求得出保护渣添加量计算公式[5],即为多参数加渣量公式,如下所示:

式中:Q为保护渣消耗量,kg/m3;A为结晶器振幅,mm;vc为拉速,m/min;f为结晶器振频,次/min;α为保护渣黏度,Pa·s。

采用保护渣添加效果反馈机制对保护渣添加时机进行调节,可以实现保护渣自动添加系统的闭环控制。系统根据计算得到的结晶口保护渣液渣层厚度,根据此厚度调节下个检测周期内保护渣添加动作的时间间隔,厚度超过一定数值增大保护渣添加动作时间间隔,低于一定数值减小时间间隔,厚度在一定范围内则保持当前添加周期,一般厚度设置为2~3 cm最为合适。

1.3 系统组成及工作原理

1.3.1 系统组成

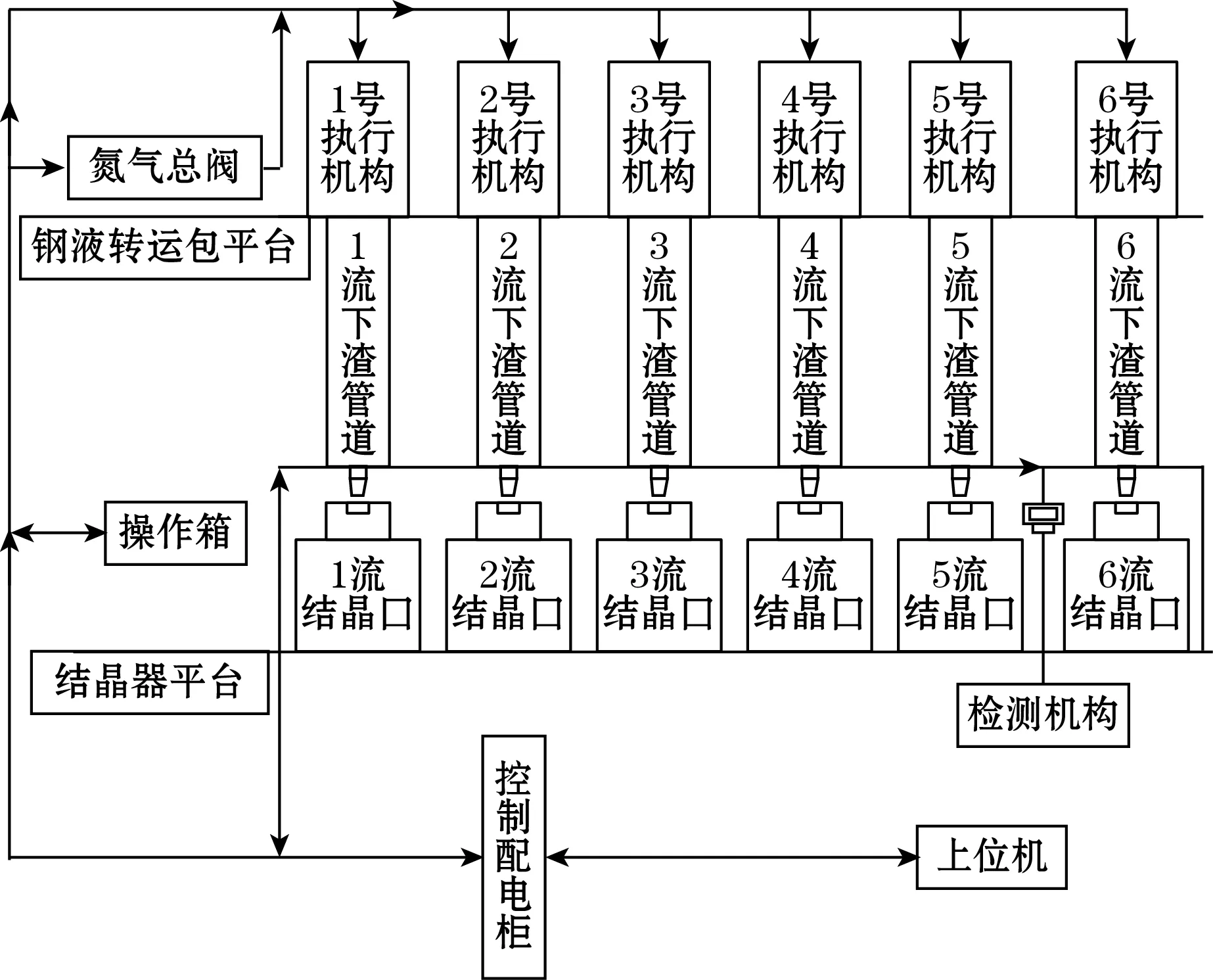

以6流方坯连铸生产车间使用的保护渣自动添加系统为样本,保护渣自动添加系统结构如图1所示,主要包含6个保护渣存储箱、6路下料管路、检测传感器及其驱动机构、现场操作箱、上位机和配电控制柜等部分。

图1 系统结构示意图

1.3.2 工作原理

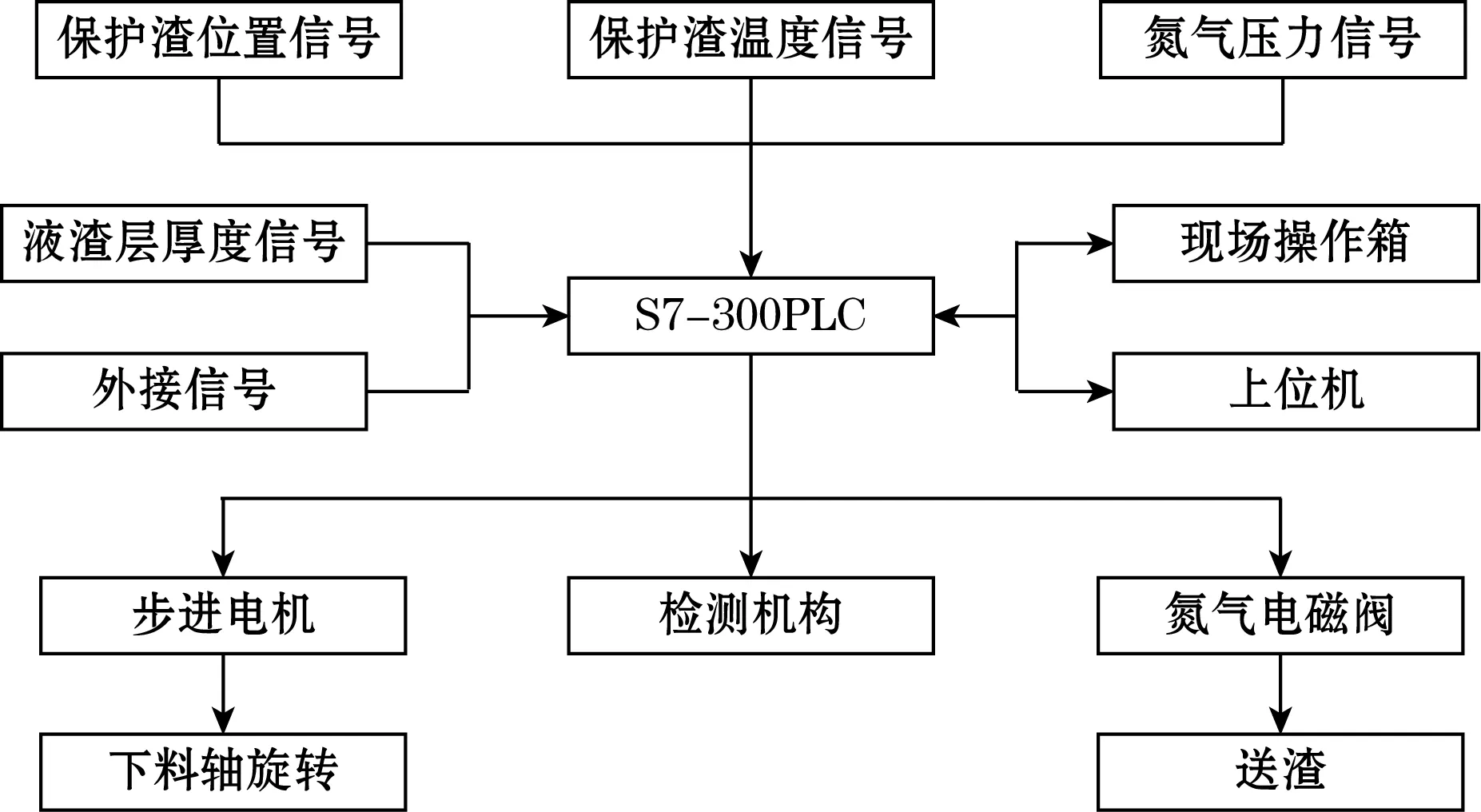

根据保护渣自动添加系统的组成结构和功能要求,本系统采用S7-300 PLC实现保护渣自动添加系统的设计[6]。系统控制结构如图2所示。

图2 系统控制结构图

保护渣自动添加系统的执行机构将保护渣状态信息、步进电机运转情况、氮气压力信息发送给计算机,为系统执行保护渣添加动作做好准备。系统工作期间,计算机根据采集到的方坯连铸生产实时数据结合控制策略得出保护渣添加量和添加时间间隔,经PLC将保护渣添加量转化为电机转动角度,将添加时间间隔转化为电磁阀开通时间。存储箱内的保护渣在下料轴的带动下旋入下料管道,然后电磁阀开通压缩氮气将保护渣吹入结晶口,完成1次保护渣添加动作,每10个上述保护渣添加动作为1个检测周期,1个检测周期结束后,系统检测机构工作1次,对保护渣液渣层厚度进行测量,调节下一个检测周期内保护渣添加时间间隔。保护渣添加量根据方坯连铸实时生产情况及时调节,添加时间间隔根据检测机构反馈信息每1个检测周期调节1次。

2 自动添加系统硬件设计

硬件系统主要包括控制机构、检测机构和执行机构3部分。控制机构主要包括PLC、步进电机控制器、上位机和现场操作箱等。检测机构主要包括检测传感器和传感器驱动机构。执行机构主要包括保护渣存储箱、下料管路、喷嘴和氮气管路等,其中保护渣存储箱包含保护渣料仓、加热板、步进电机和氮气电磁阀。

2.1 检测传感器选型

检测机构负责对每一结晶口的液位信息进行测量,方坯连铸结晶口处液位变化幅度不大,但因钢水的持续流入液位波动较为频繁,在保证精度的前提下选择能够持续测量的液位传感器;结晶口处温度极高,应选用非接触式测量传感器;结晶器平台空间有限,还要注意传感器尺寸[7]。综合考虑,检测传感器选用HZH-DDJ-S型激光液位仪,该传感器采用一体化设计,体积小,工作环境温度可达70 ℃,能够适应结晶器平台的工作环境,通过RS485串口通信,测量范围0.05~40 m,满足系统通讯和精度要求。

2.2 控制系统设计

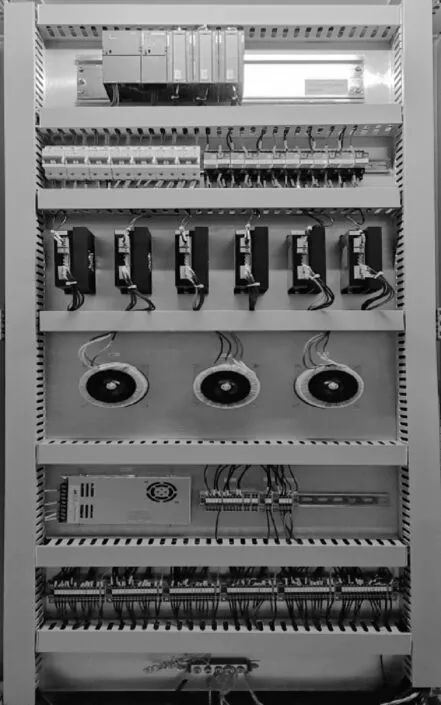

系统硬件采用模块化设计,每个结晶口对应的执行机构相互独立,根据系统结构和控制策略进行S7-300 PLC的I/O口地址分配[8-10]。具体分配情况如表1所示。分配好I/O口地址后对系统控制配电柜进行装配,控制配电柜实物如图3所示。

表1 PLC I/O口分配

图3 控制配电柜

3 自动添加系统控制程序和软件设计

3.1 控制程序设计

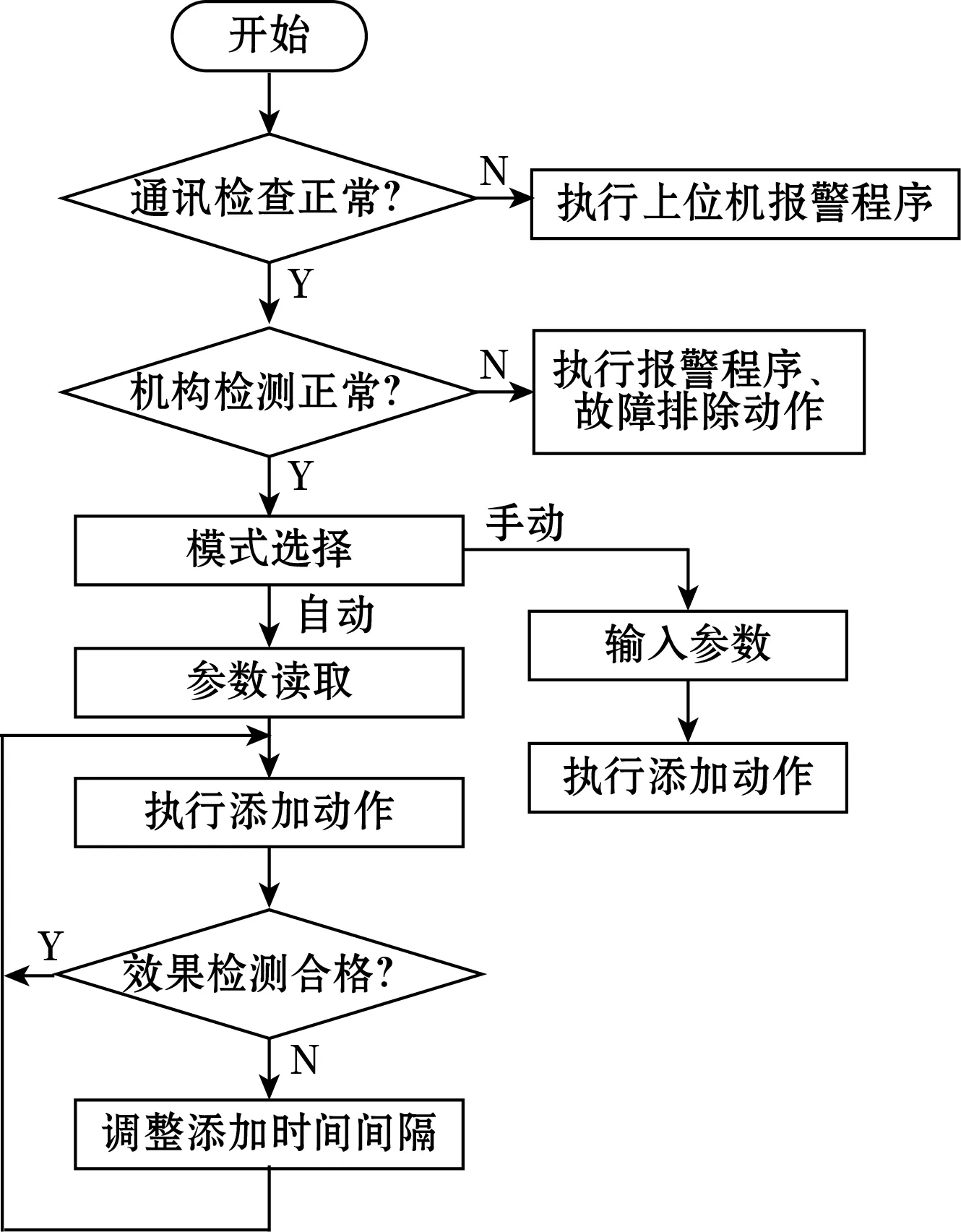

鉴于连铸生产车间生产情况的不确定性,系统控制程序分为人工控制和自动控制两种,系统启动后默认为自动控制方式。自动控制状态下,系统根据生产情况进行保护渣添加动作调节,点击现场操作箱上的控制模式切换按键转换到手动控制,手动控制时工人视生产情况调节保护渣添加参数,系统根据设置的参数进行保护渣添加动作。系统主控制流程图如图4所示。

图4 系统主控制流程图

3.2 应用软件设计

系统应用软件分为上位机应用软件和现场操作箱应用软件,采用VB语言编写。上位机选用Advantech IPC,现场操作箱选用KTP 1200 Basic HMI作为显示操作平台,结合专用软件,提供可视化的管理平台和操作平台。

上位机应用软件包含主界面、记录界面、设置界面、修改密码、退出系统等主要操作选项,上位机应用软件结构如图5所示,实现动作过程显示、历史数据记录、报表生成、系统远程控制功能,软件主界面如图6所示。

图6 上位机软件主界面

现场操作箱应用软件界面主要包含过程显示界面、控制模式切换、手动设置界面等,实现添加过程显示、系统控制模式选择、简单故障报警等功能,软件主界面如图7所示。

图7 HMI主界面

4 结束语

本文分析了方坯连铸生产中人工添加保护渣存在的不足,在大量实地调研的基础上设计出一种保护渣自动添加系统。分别对系统的硬件结构、控制策略、上位机和操作箱应用软件进行了介绍。系统硬件和软件设计都充分考虑现场实际应用情况,独立模块化的硬件设计和便捷可视化的软件设计提高了系统的适用性、操作性。该系统已在方坯连铸车间实际应用,实践结果表明,系统能够较为准确地实现保护渣添加动作控制,提高了连铸生产效率,减少了保护渣使用量,减轻了工人劳动负担,改善工人工作环境。