片式氧传感器陶瓷芯片加热电阻检测系统设计

2021-05-18杨路超郭琳娜沈婷婷邱自学

杨路超,郭琳娜,陈 啸,沈婷婷,邱自学

(南通大学机械工程学院,江苏南通 226019)

0 引言

氧传感器分为管式氧传感器和片式氧传感器。其中,片式氧传感器因其起效快、发热功率小和响应时间短等优点[1],逐渐成为市场上的主流产品。

芯片技术是片式氧传感器的核心技术,目前,国内片式氧传感器陶瓷芯片加热电阻检测主要依靠人工检测,需要工人将陶瓷芯片逐个进行识别,并按照指定摆放形式连接到检测装置,完成电阻检测。这种依靠人工检测的方式劳动强度大,检测效率低,难以满足生产要求。

针对陶瓷芯片检测过程中存在的问题,并结合陶瓷芯片的结构特点及实际工艺要求,设计了片式氧传感器陶瓷芯片加热电阻检测系统,该系统运行可靠,生产效率高,满足企业生产要求。

1 片式氧传感器陶瓷芯片加热电阻检测设备

1.1 片式氧传感器陶瓷芯片结构特点

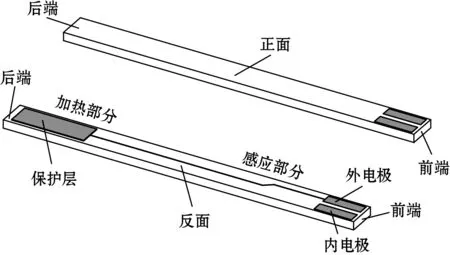

片式氧传感器陶瓷芯片为集成式感应与加热一体化芯片[2],其结构如图1所示。

图1 陶瓷芯片外形结构示意图

1.2 设备功能要求

根据企业生产要求,片式氧传感器陶瓷芯片加热电阻检测设备需实现以下功能:陶瓷芯片出料均匀,无卡料现象;能快速、准确地识别陶瓷芯片摆放状态;能将陶瓷芯片调整到指定摆放状态(陶瓷芯片正面朝上、反面朝下、后端与加热装置同侧、前端与接插件同侧)。

1.3 设备总体方案

为实现上述功能要求,设计了片式氧传感器陶瓷芯片加热电阻检测设备,其机械结构如图2所示,主要由上料识别机构、吸盘抓取机构、旋转机构、翻转机构、芯片检测机构、合格品收料盒和不合格品收料盒等组成。

图2 陶瓷芯片加热电阻检测设备结构示意图

图2中,上料识别机构主要由上料筒、送料板、图像识别传感器和送料气缸组成。工人将陶瓷芯片放入上料筒,设备启动后,送料气缸动作带动送料板经过上料筒和图像识别传感器完成陶瓷芯片的取料及其摆放状态识别。吸盘抓取机构中的吸盘通过吸盘气缸实现上升和下降,再由线性模组驱动,实现陶瓷芯片各工位间的切换。吸盘抓取机构通过反馈的陶瓷芯片摆放状态信息,将陶瓷芯片送至相应的调整机构;旋转机构通过摆动气缸带动芯片摆台旋转180°实现陶瓷芯片前后端调整;翻转机构通过气动滑台带动翻转板顺时针旋转90°实现陶瓷芯片正反面调整。芯片检测机构用于陶瓷芯片加热电阻的检测,主要由加热装置、芯片检测台、接插件和接插件气缸组成;吸盘抓取机构将调整到指定摆放状态的陶瓷芯片送至芯片检测台,加热装置对陶瓷芯片后端加热,陶瓷芯片前端与接插件连接,接插件与检测仪表连接实时检测陶瓷芯片的电阻值。将检测到的加热电阻与理论阻值比较,判断其是否合格,再由吸盘抓取机构送至合格品收料盒以及不合格品收料盒进行分类收集。

2 气动系统设计

片式氧传感器陶瓷芯片加热电阻检测系统的气动控制原理如图3所示。气源即压缩空气,经过气动三联件处理后共分为6路,其中有5路经过5通先导式电磁阀和速度控制阀后分别到达相应的气缸内;有1路通过真空发生器组件控制吸盘动作,完成对陶瓷芯片的吸取和释放。电磁阀通过PLC程序控制其通断情况,进而控制气缸的伸出与缩回动作[3];速度控制阀采用排气节流型,对排出气流有所限制,不会造成活塞杆急速伸出或缩回,保证气缸动作的平稳性[4-5]。

图3 气动控制原理图

3 控制系统设计

片式氧传感器陶瓷芯片加热电阻检测系统采用PLC实现对各传感检测器及气缸、电机等的控制;采用人机界面对系统参数进行实时显示和调整[6]。

3.1 传感检测模块

为了保证装置能够正常运行,控制系统利用了图像识别传感器、接近传感器、光纤传感器、磁性开关等来监测装置的工作状态[7]。其中,图像识别传感器用于记录陶瓷芯片的摆放状态特征,反馈给PLC系统。

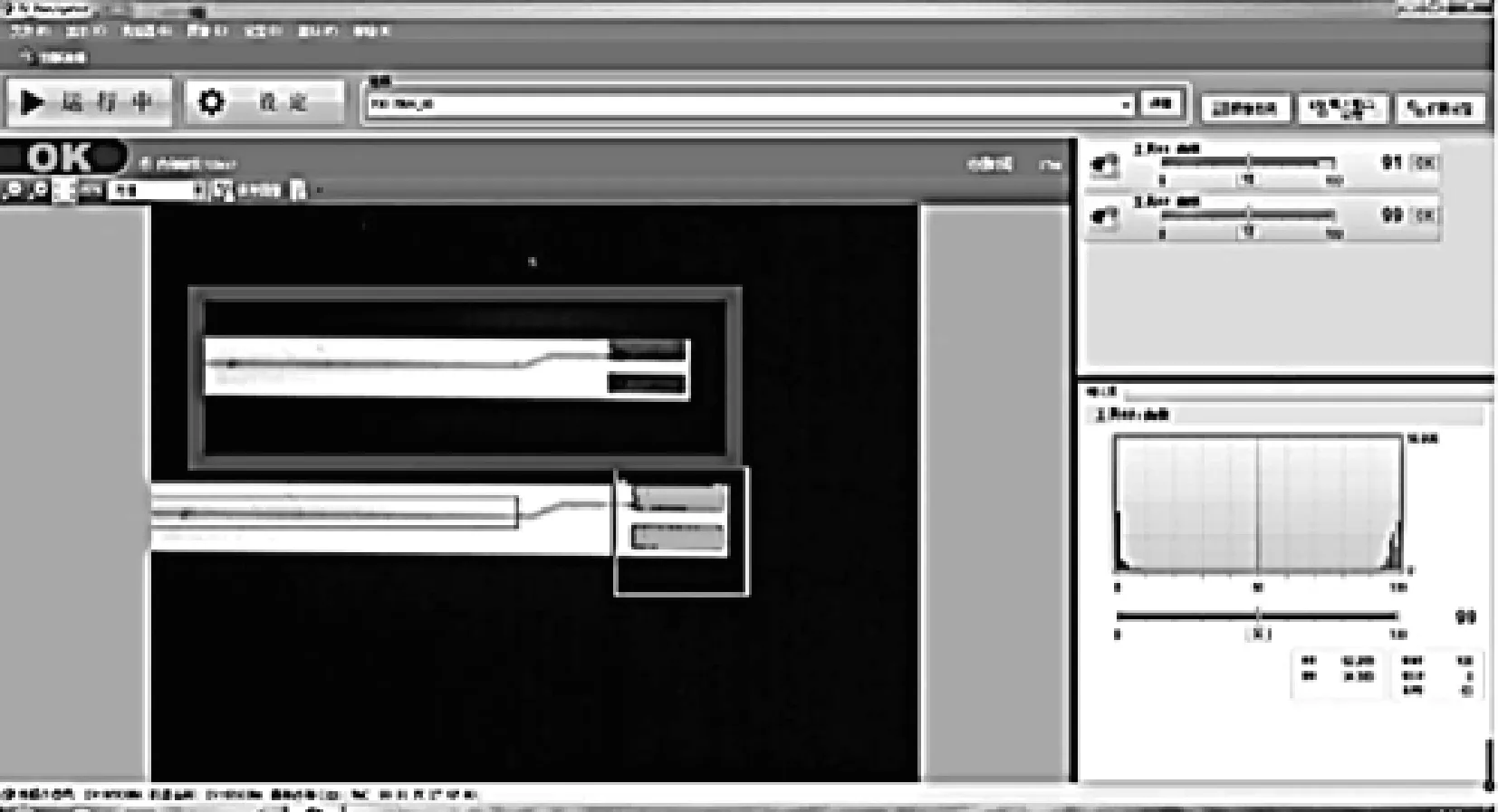

根据检测要求和性价比,选用型号为IV-HG500MA的图像识别传感器。利用IV-Navigator软件进行传感器设定,以实现对陶瓷芯片摆放状态信息的识别和判定。采用2次面积工具为判断工具,检测到的陶瓷芯片摆放状态共有4种可能,如图4所示:

状态一:摆放状态正确,可直接送至芯片检测机构进行检测;

状态二:摆放状态错误,需由旋转机构进行前后端调整才可送至芯片检测机构进行检测;

状态三:摆放状态错误,需由翻转机构进行正反面翻转才可送至芯片检测机构进行检测;

状态四:摆放状态错误,需依次经过旋转机构前后端调整和翻转机构正反面翻转才可送至芯片检测机构进行检测。

3.2 PLC选型及I/O口分配

根据实际使用要求及系统输入、输出端口的数量,综合考虑后选用型号为FX3U-64MT/ES-A的PLC,该型号PLC采用了直流24 V输入电压,晶体管输出(漏型),可提供32个输入点,32个输出点,同时自带2路高速通讯接口(RS422&USB),方便了上位机、PLC及触摸屏之间的通讯及调试。

片式氧传感器陶瓷芯片加热电阻检测系统共含有24个输入点,11个输出点,共计35个点,其I/O口分配表如表1所示。

(a)状态一

(c)状态三

(b)状态二

(d)状态四

表1 PLC的I/O口分配表

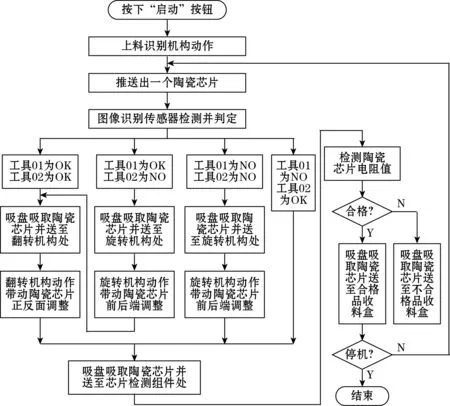

3.3 系统控制流程图

片式氧传感器陶瓷芯片加热电阻检测设备控制系统采用GXWorks2进行PLC的程序设计。根据设备的实际工作情况,设计了如图5所示的PLC自动控制程序流程。

图5 PLC控制流程图

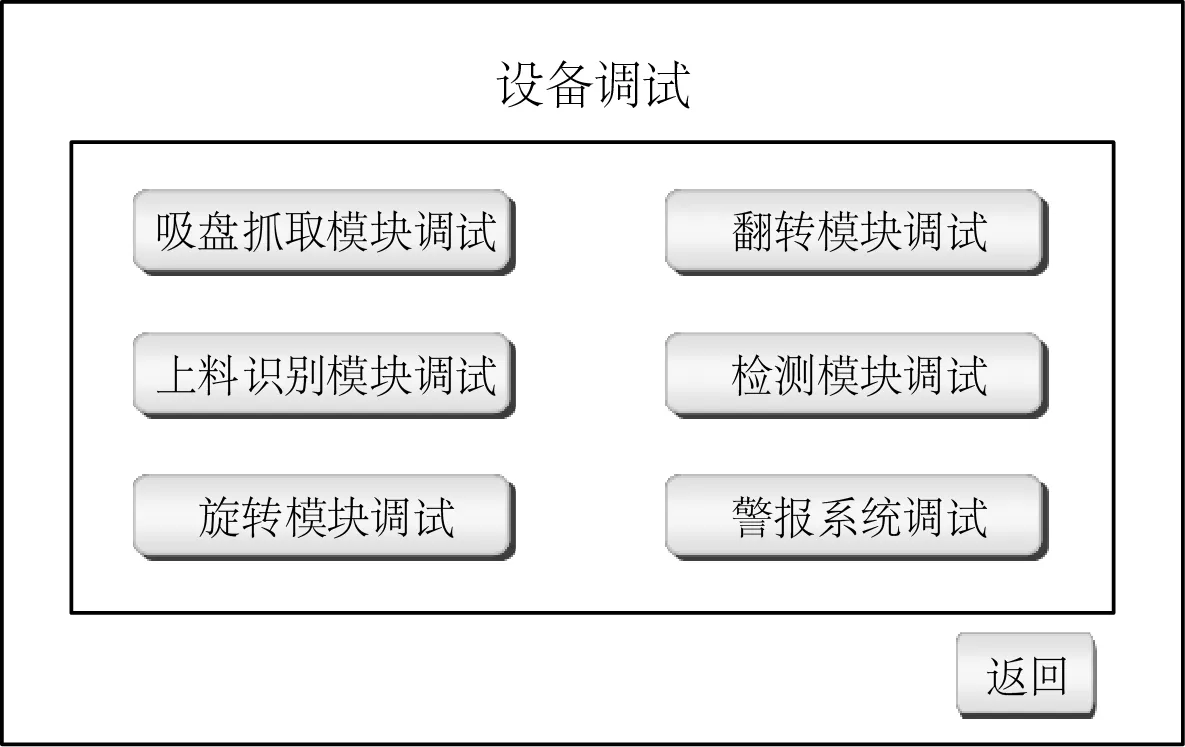

3.4 触摸屏画面设计

触摸屏是人机交互的窗口,用户可通过触摸屏实时进行系统状态监测和参数设定[8]。选择型号为GS2107-WTBD型的触摸屏,该型号触摸屏拥有RS422和RS232等多个通信端口,能快速与PLC实现数据交换通信,满足工况使用要求。利用GT-Designer3进行触摸屏界面设计,触摸屏操作界面示意图如图6所示。

(a)主界面

(b)设备调试界面

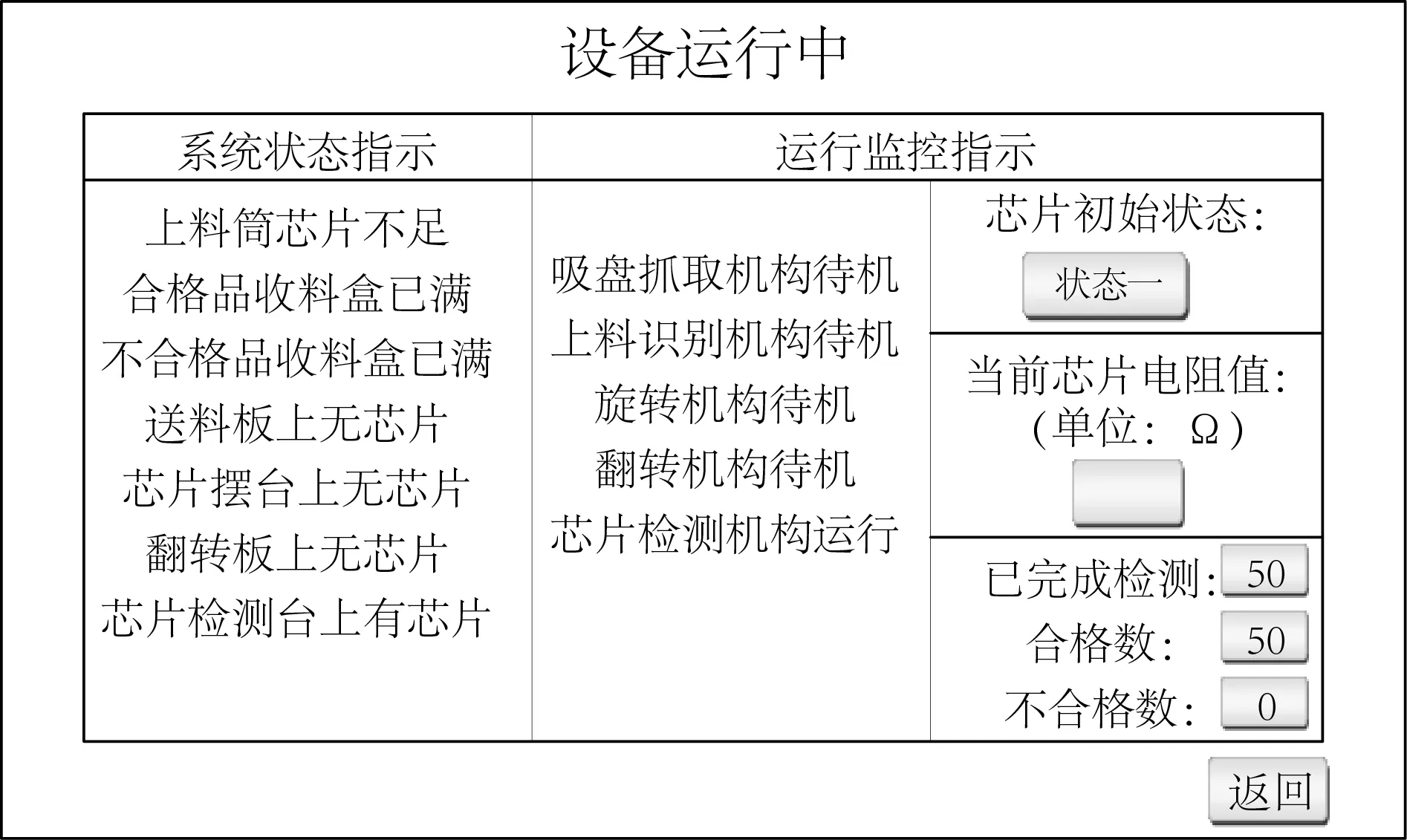

(c)设备运行监控界面图6 触摸屏界面

触摸屏界面主要包括以下几部分:

(1)主界面。如图6(a)所示,由“设备调试”、“芯片检测”和“设备概要”组成,手动按下即可进入相应的界面。

(2)设备调试界面。如图6(b)所示,由“吸盘抓取模块调试”、“上料识别模块调试”、“旋转模块调试”、“翻转模块调试”、“检测模块调试”和“警报模块调试”组成,手动按下即可实现对步进电机、气缸、三色灯等进行点动控制。

(3)设备运行界面。在主界面点击“芯片检测”即开始芯片自动检测,同时触摸屏进入设备运行界面,如图6(c)所示。

图6(c)中,设备运行界面包括系统状态指示栏和运行监控指示栏。系统状态指示栏能够实时显示上料筒陶瓷芯片是否充足、收料盒是否已满、各工位有无工件;运行监控指示栏能够实时显示各部件运行状态、当前陶瓷芯片初始摆放状态、当前陶瓷芯片电阻值、已完成检测数、合格品数以及不合格品数[9]。

4 结论

根据片式氧传感器陶瓷芯片加热电阻的检测工艺,设计了片式氧传感器陶瓷芯片加热电阻检测系统。该系统基于PLC控制,能够实现陶瓷芯片的自动上料、摆放状态识别、摆放状态调整、电阻值检测、分类收集等工序的自动连续运行。系统已投入实际生产使用,运行状态良好,降低了工人的劳动强度,提高了产品检测效率。