全氟-2-甲基-3-戊酮的合成及应用研究进展

2021-05-18宋蔚昌马悦鑫朱雨涛陈华峰唐浩东

陶 杨 宋蔚昌 马悦鑫 朱雨涛 刘 兵 陈华峰 唐浩东

(1.浙江诺亚氟化工有限公司,浙江 绍兴312300; 2.浙江工业大学,浙江 杭州 310032)

0 前言

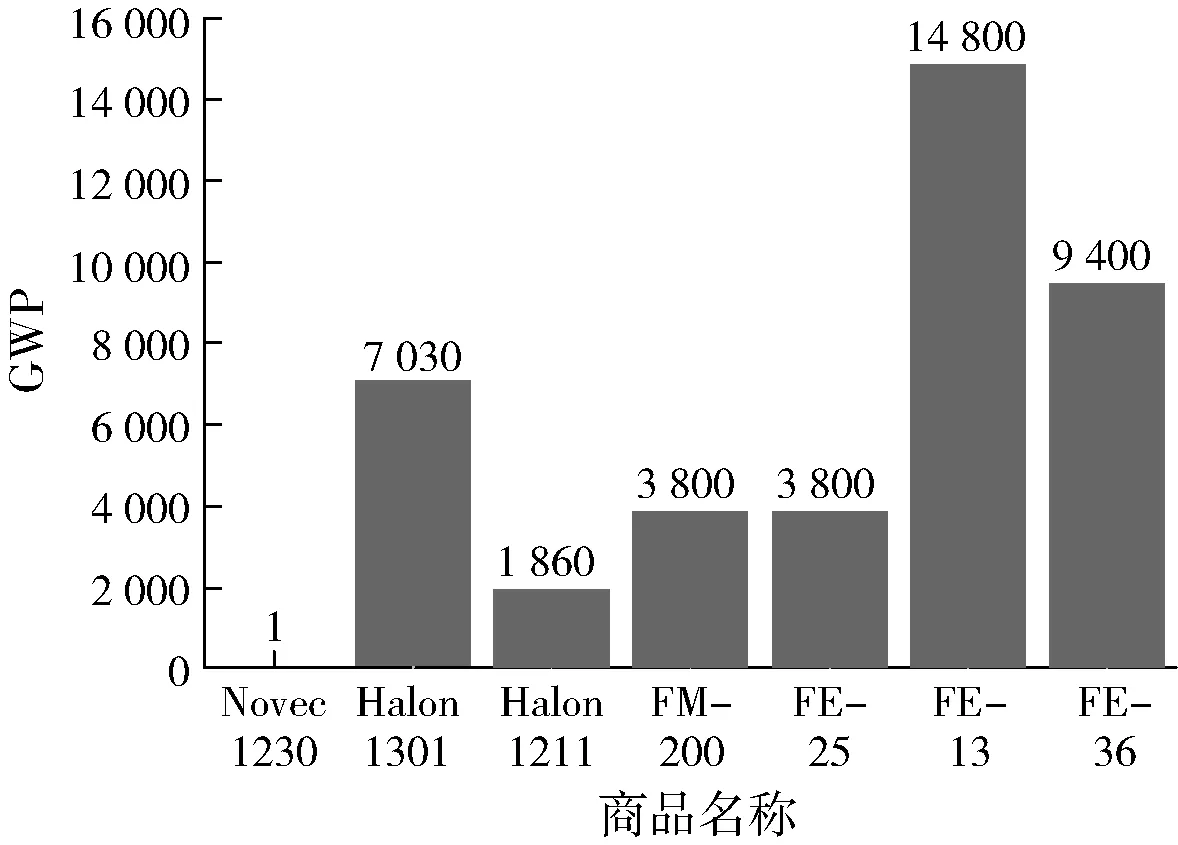

20世纪70年代,美国科学家Stolarski和Cicerone等[1]通过对大气臭氧层的研究,发现溴氟烷烃(哈龙)类和全氯氟烃(CFCs)类灭火剂在灭火时会分解生成Cl·和Br·自由基,单个游离的自由基可破坏约10万个O3分子。鉴于此,国际社会发起了淘汰ODS(消耗臭氧层物质)、保护臭氧层的运动,《蒙特利尔议定书》等多项法案及其修正案要求终止哈龙灭火剂的生产[2]。我国也于1993年1月由公安部和国家环保局联合制定《中国消耗臭氧层物质逐步淘汰国家方案》,从1998年《中国消防行业哈龙整体淘汰计划》实施至今,实现了哈龙灭火剂(Halon 1211和1301)完全停产,停止了非必要场所的哈龙生产和使用[4]。第三代灭火剂主要是指氢氟烃(HFC)和氢氟醚(HFE),美国环保署(EPA)1989年提供资金开始进行HFC的合成和性能测试。这两类化合物不破坏臭氧层,性能与CFCs相似,大气停留时间短,化合物稳定,但部分物质GWP(全球变暖潜能值)仍较高,属于温室气体,故需进一步寻找替代物。

全氟-2-甲基-3-戊酮(perfluoro-2-methyl-3-pentanone),俗称全氟乙基异丙基酮或全氟己酮,分子式为CF3CF2C(O)CF(CF3)2,是一种新型的哈龙替代物。沸点为49.2 ℃,汽化热为88 kJ/kg(是水的1/25),极易气化[5],因此,能像气体灭火剂那样用于灭火抑爆。全氟己酮的ODP=0,GWP=1[6],大气寿命为3~5 d[7-8],对臭氧无破坏作用,其温室效应微弱,适用于洁净场所[9]。 全氟己酮安全余量高,几乎无毒性,不致癌[10]。此外,其对合金无腐蚀,对橡胶等无化学反应,因此,可在常压下用普通容器进行储存和运输,能作为溶剂和清洗剂使用[11-12]。由于其具有灭火浓度小和灭火效率高等优点,全氟己酮灭火剂在2001年一经美国3M公司推出后便迅速得到各国环保部门和消防行业的认可,先后在各国注册和使用,并在召开第二十一届温哥华冬奥会时被指定为唯一的气体灭火剂[13]。但是就生产成本和原料来源而言,目前生产全氟己酮的工艺路线都不是很理想,使得全氟己酮灭火剂价格昂贵,因此,寻找出更高效的催化剂体系以及摸索出更适合工业化生产的全氟己酮合成工艺路线和条件,争取大幅降低生产成本,对于全氟己酮的合成具有重大意义[14]。

1 全氟己酮的合成

全氟己酮的合成工艺有很多,目前适合工业化生产的主要有3种[15-22]。最早的合成路线由苏联科学家提出,采用六氟环氧丙烷(HFPO)和六氟丙烯(HFP,CF2=CFCF3)作为原料,在20~30 ℃和在氟化铯催化下一步反应得到全氟己酮,但此合成路线仅用于制取化工中间体并没有进行大规模生产。直至2001年,随着环保要求提高,ODS遭淘汰,美国3M公司公开了以五氟丙酰氟(C2F5COF)和六氟丙烯为原料、缩醚为反应介质,在帕尔(PARR)反应器中,在无水条件下利用氟化钾催化合成得到全氟己酮,替代哈龙等作灭火剂,全氟己酮的合成与应用才日益得到广泛关注。近几年,随着研究的深入,大多以六氟丙烯二聚体(全氟-2-甲基-2-戊烯)为原料,先通过六氟丙烯齐聚反应得到六氟丙烯二聚体,再用次氯酸盐作为氧化剂制得环氧化物(全氟-2-甲基-2,3-环氧戊烷),最后在碱金属氟化物的催化作用下发生重排异构化得到全氟己酮。

1.1 六氟环氧丙烷和六氟丙烯反应

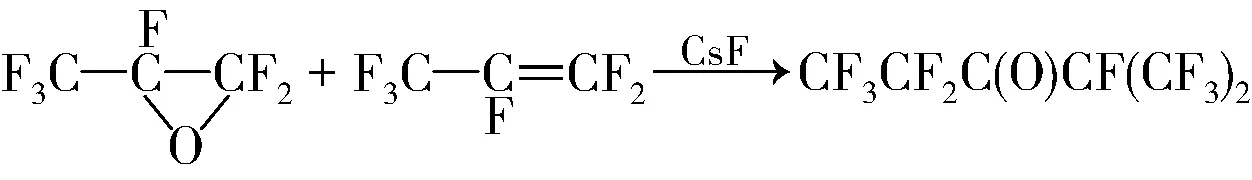

以六氟环氧丙烷和六氟丙烯为原料,CsF为催化剂,常温(20~30 ℃)下反应可以得到全氟己酮,反应式见图1。此工艺在1978年由前苏联科学家提出[13],由于当时实验条件和设备等多方面的限制,合成产物中全氟己酮只占30%左右,选择性很差,并且副反应较多,全氟乙基己基酮(三聚体氧化物)占40%左右,全氟乙基壬酮(四聚体氧化物)占10%左右。研究表明:六氟环氧丙烷的环氧键易断裂形成羰基,在碱金属氟化物如氟化钾、氟化铯等催化剂提供氟离子时,由于O原子的电负性很大,羰基在吸电子诱导效应和吸电子共轭效应的共同作用下,β位的C原子具有得电子特性,易形成[CF3CF2COF]2-负离子化合物,同时,α位的氟离子与碱金属阳离子形成碱金属氟化物和五氟丙酰氟。但起催化作用的氟离子利用率并不高。

图1 六氟环氧丙烷+六氟丙烯合成法

针对此工艺存在的缺陷,苗广州[24]在专利CN106316809中提供一种制备全氟己酮的新方法,即在冠醚类相转移催化剂(18-冠-6和15-冠-5)和含氟盐存在的条件下,于60~80 ℃在带搅拌的压力反应釜中进行反应。由该方法制备得到的产物收率可达88%~91%,且自动化程度高,易达到工业化生产要求。该方法具有原子利用率高、操作简便、成本低以及易于大规模生产的优势。研究表明:冠醚作为催化助剂能够捕捉金属氟化盐中带正电的部分,与金属阳离子结合,使氟离子成为裸阴离子,极大地增加了催化剂的活性。

1.2 五氟丙酰氟和六氟丙烯反应

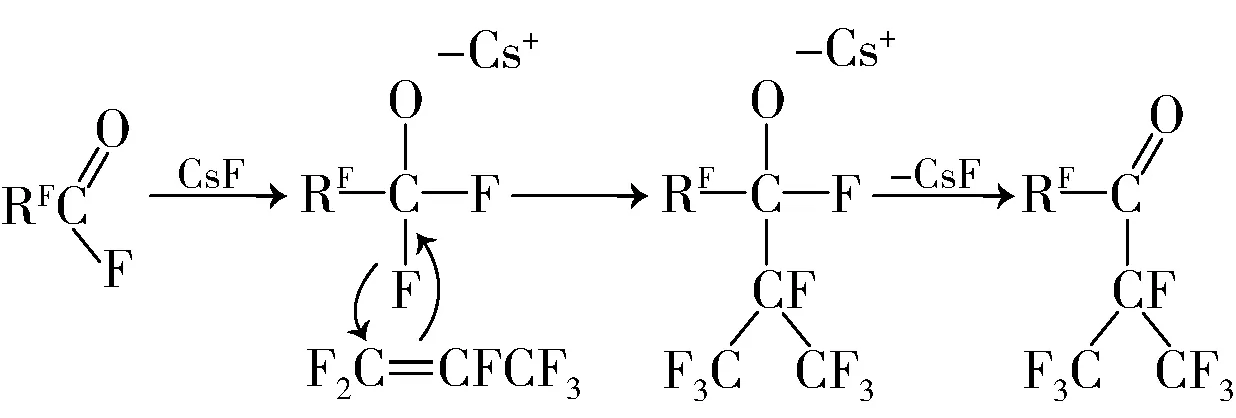

以五氟丙酰氟和六氟丙烯为原料制备全氟己酮,其工艺过程是向配备有搅拌器、加热器和热电偶的干净的PARR反应器中加入喷雾干燥的无水氟化钾和二乙二醇二甲醚。搅拌反应器中的无水氟化钾和二乙二醇二甲醚,同时将C2F5COF(质量分数~95.0%)加入密封的反应器中。然后加热反应器及反应物,当温度达到70 ℃时,加入CF2=CFCF3和C2F5COF的混合物,温度维持在70 ℃,压力为1 MPa,反应器中的产物冷却并用单板蒸馏可获得质量分数为90.6%的全氟己酮,以C2F5COF计算收率为79.8%,以CF2=CFCF3计算收率为89.8%,此为美国3M公司商品名为Novec 1230的生产工艺[15],将粗产物水洗、蒸馏并通过与硅胶接触干燥,可得到产物纯度为99%且含有质量分数为0.4%的六氟丙烯二聚体[24]。五氟丙酰氟和六氟丙烯合成法机理见图2。

图2 五氟丙酰氟+六氟丙烯合成法机理

3M公司的全氟己酮合成工艺要求催化剂和溶剂严格无水,且全氟己酮的产率取决于合成条件和溶剂中水分的含量,3M公司的全氟己酮合成工艺见图3。

图3 3M公司的全氟己酮合成工艺

Fenichev等[25]进一步提出了在无溶剂情况下,使用高选择性合成全氟己酮的有效催化剂,研究了各种结构的全氟化合物与四氟乙烯和六氟丙烯在无溶剂的有效催化剂存在下的反应产物。所得产物的结构及其异构体组成通过核磁共振氟谱(19F-NMR)表征鉴定。

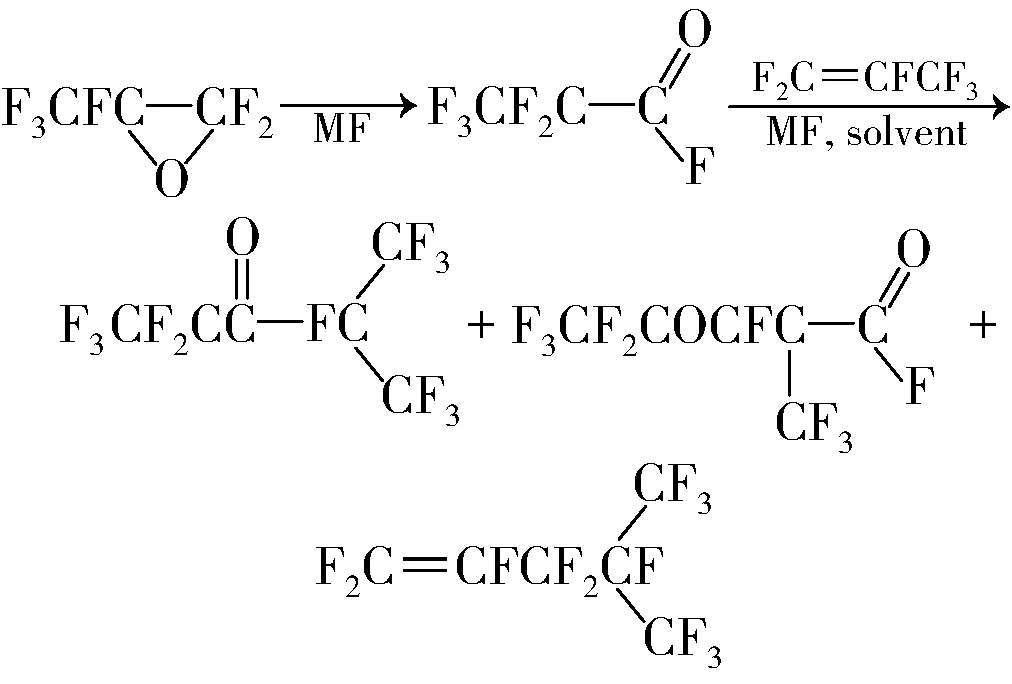

1.3 六氟丙烯二聚体反应[26-29]

将催化剂次氯酸钠溶解在溶剂乙腈中并加入带搅拌的PARR反应器中,将反应器密封且连接至真空/压力歧管。将歧管和反应器抽空至压力为4 kPa后向反应器中通入原料六氟丙烯,待压力达到124 kPa后,以400 r/min的转速搅拌反应器内反应物,温度控制器设定在50 ℃开始加热反应器内的反应物。放热后,将反应器内物质保持在50 ℃,同时将HFP连续加入至反应器中以保持压力约517 kPa。通过停止HFP流入反应器以终止反应。将反应器及反应产物冷却至室温,并拆除反应器。将反应器内的物质转移至分液漏斗中进行分离,此法二聚体的产率为89%。

研究表明:全氟烯烃与一般易进行亲电加成的烯烃不同,由于氟的电负性很大,具有强吸电性,故更容易发生亲核加成,即氟离子先进攻双键中带有部分正电荷的碳原子,同时采用非质子极性溶剂来削弱供体的电吸引力,以增强催化剂的活性。

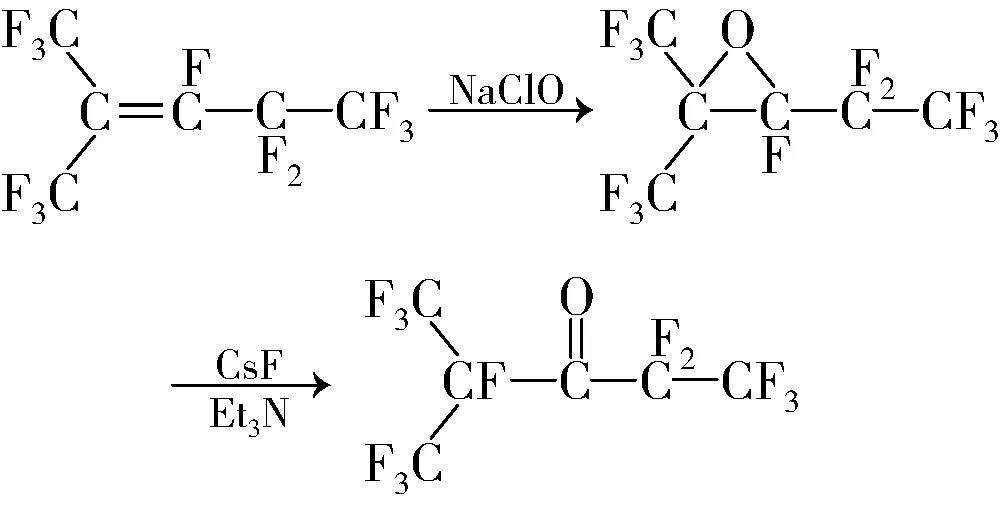

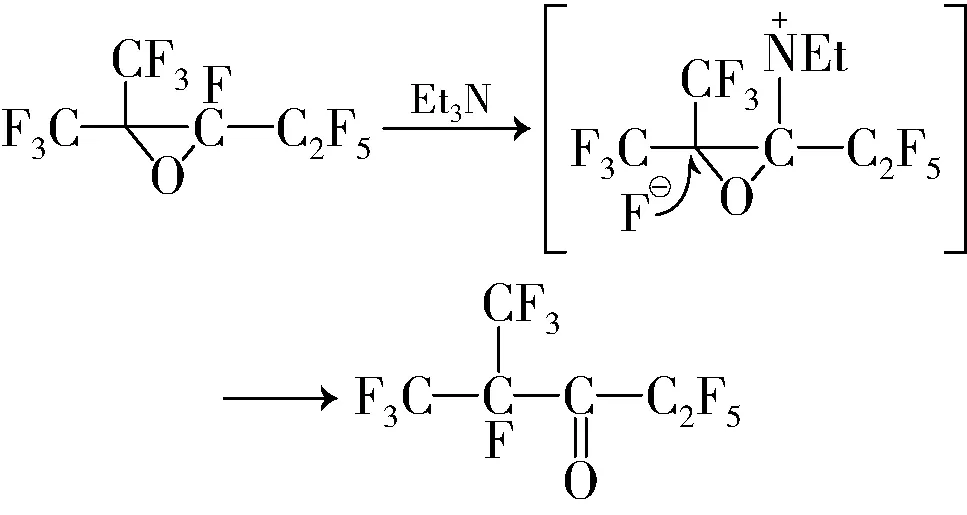

将一定量的(CH3CH2)2NOH、二甲基乙酰胺加入三口烧瓶中,然后加入用上述方法制备的全氟-2-甲基-2-戊烯,在70 ℃下持续搅拌8 h进行反应。分离、纯化后得到全氟-2-甲基-2,3-环氧乙烷。将由乙二醇二甲醚、三乙胺和氟化钾配制的催化剂体系加入烧瓶中,然后加入上述制备的全氟-2-甲基-2,3-环氧戊烷,在20 ℃下持续搅拌反应5 h,分离纯化即得全氟己酮。六氟丙烯二聚体合成法见图4,六氟丙烯二聚体法碱金属氟化物催化机理见图5。

图4 六氟丙烯二聚体合成法

图5 六氟丙烯二聚体法碱金属氟化物催化机理

此工艺反应条件温和,收率较高,但合成路线长,需要使用大量溶剂且为间歇反应,反应时间长。针对此问题,专利[30]提出用全氟-2-甲基-2-戊烯和一定量空气或氧气在活性炭负载的碱性氟化物催化下一步或两步气相反应直接生成全氟-2-甲基-3-戊酮。无须考虑溶剂与产品的分离以及溶剂与催化剂的重复使用和回收处理等问题,同时避免使用乙腈等有毒溶剂和次氯酸钠等有毒氧化剂,大幅降低生产成本,简化制备过程,有利于实现工业化。二聚体法胺类催化机理见图6。

图6 二聚体法胺类催化机理

1.4 其他合成路线

George和Moore等[19-21]通过用体积比为9 ∶1的三氟乙酸和浓H2SO4处理正己醇,在23 ℃下搅拌过夜,制备部分氟化的前体酯,然后再在1,1,2-三氯-1,2,2-三氟乙烷中用氟气氟化得到全氟化酯,并通过使用三板Snyder柱将酯中溶剂除去,最后将产物用KF和三乙二醇二甲醚处理便得到粗氟化酮。反应式见图7。

图7 离解全氟代羧酸酯合成法

此工艺产物纯度不高,且合成路线较长,氟化过程较难控制,因此会大大提高生产成本。研究表明:直接氟化可以减少副反应的发生并且可以得到高产率的目标氟化产物,但是得到的是全氟化羧酸酯(不是全氟化酰基氟化物)。由于全氟化酯在与亲核试剂如甲醇反应时的产物是衍生自酰基和醇盐的混合物,因此,全氟羧酸酯不如相应的酰基氟化物或酮作为中间体,部分全氟化酯可能难以分离。全氟化酯的副反应在制备缩聚物方面特别有限。因此,必须采取额外步骤将全氟化酯转化为更有用的全氟化酰基氟化物或酮。

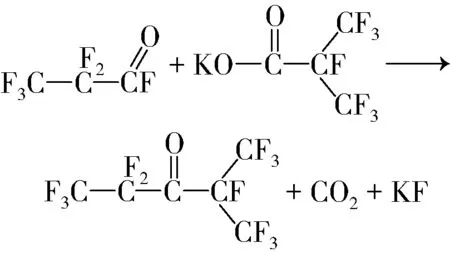

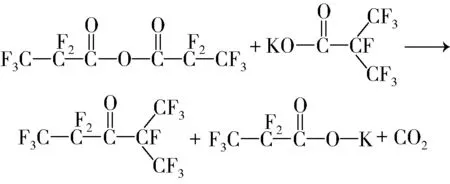

Martini等[22]采用全氟羧酸的碱金属盐在非质子极性溶剂中通入等物质量的酰基氟化物,在100~150 ℃反应得到化学和热稳定性高的全氟酮,见图8。

图8 全氟羧酸盐+全氟羰基酸氟化物合成法

其中全氟羧酸的碱金属盐可通过与碱金属氢氧化物水溶液或碱金属碳酸盐水溶液反应来制备。在此过程中形成的碱金属氟化物不会对进一步的反应产生不利影响。反应步骤简单,压力对此反应的影响不大,缺点在于两种原料都不易获得,酰氟难以收集和保存且毒性很大。

研究表明:酮的形成可由甲酸或草酸的碱金属盐或矿物氧酸盐的作用引起,其中心原子是元素周期表第IIIA至VIIA族的元素。所述盐将所用的全氟羧酸氟化物转化为相应的全氟羧酸的碱金属盐。后者在反应条件下脱羧,可形成相应的全氟烷基阳离子或全氟乙烯基醚,该中间体在形成的碱金属氟化物存在下与另一分子的全氟羧酸氟化物反应,得到所需的全氟烷基酮。

Michael等[23]通过在玻璃压力反应器中加入全氟羧酸的碱金属盐和全氟酸酐,与溶剂三甘醇二甲醚混合加热至230 ℃,搅拌0.5 h,冷却至室温,排出气体产物后得到全氟酮,见图9。

图9 全氟羧酸盐+全氟酸酐合成法

在反应中,添加18-冠-6来络合钾离子,从而加快反应,提高收率。与上述全氟羧酸盐和酰基氟化物反应一样,此工艺同样存在原料不易获取的问题。研究表明:金属盐的全氟羧酸根阴离子经历脱羧反应以产生全氟烷基阴离子,全氟烷基阴离子与酸酐反应形成酮和另一种全氟羧酸根阴离子,然后开始新的催化循环。此外,与酸酐碳原子相邻的碳原子必须是氟化的,否则将不会发生图9的反应。

中昊晨光院张鸣等[32]以六氟丙烯和氧气为原料,40~80 ℃在250~269 nm的紫外线照射下通过碱金属氟化盐的催化得到全氟-2-甲基-3-戊酮。此合成工艺具有原料易得、反应条件温和的优点,经碱洗和水洗后可得到质量分数为61%的全氟己酮。缺点是要严格控制水分,微量的水分都会严重影响反应效果,产生大量不需要的副产物,甚至腐蚀设备,目前难以实现工业化。

2 全氟己酮的应用

2.1 灭火剂[33-36]

卤代烃灭火剂是最常用的含溴化合物,例如溴三氟甲烷(CF3Br,Halon 1301)和溴氯二氟甲烷(CF2ClBr,Halon 1211)。这种含溴的卤化碳在灭火方面非常有效,并且可以从便携式流动设备或者通过手动或通过某种火灾检测方法激活的自动房间淹没系统分配。但是,这些化合物与臭氧消耗有关。《蒙特利尔议定书》及其随附的修正案等多项法案都要求停止对Halon 1211和Halon 1301的生产。 哈龙灭火剂和一些替代物的GWP对比见图10。

图10 哈龙灭火剂和一些替代物的GWP对比

在现有技术中已经逐步或完全替代常用的含溴灭火剂。这种替代品应具有较低的臭氧消耗潜力,应有能力扑灭、控制或防止火灾或火焰,例如A类(垃圾,木材或纸张)、B类(易燃液体或油脂)和/或C类(电气设备)火;应该是“清洁灭火剂”,即不导电、不挥发或不含气体、不留残留物。替代物的毒性也较低,尤其不能在空气中形成可燃混合物,具有用于灭火应用的可接受的热化学稳定性,并且具有较短的大气寿命和较低的全球变暖潜能值。而全氟己酮具备上述优点,被誉为最有潜力的灭火剂。

2.2 清洗剂和溶剂[37-41]

众所周知,被污染物品浸入溶剂液体或蒸汽中(或用其清洗)的溶剂应是清洁的,通常涉及一个或多个浸渍、冲洗或干燥阶段的应用。溶剂可以在环境温度下使用(通常通过超声波搅拌)或在高达溶剂沸点的高温下使用。溶剂清洗在传统上单独或与一种或多种助溶剂氯化溶剂混合使用(氯氟烃如1,1,2-三氯-1,2,2-三氟乙烷和氯碳化合物如1,1,1-三氯乙烷),这种溶剂最初被认为对环境无害,但现在已经与臭氧消耗有关。

溶剂清洗的一个主要问题是从清洗系统进入大气的溶剂蒸汽的损失(特别是在高温下使用溶剂时)。虽然通常会尽量小心减少这种损失(例如,通过良好的设备设计和蒸汽回收系统),但实际上大多数的清洗应用会导致溶剂蒸汽进入大气中。因此,在此领域中需要开发替代品,用于替代或替换常用清洁溶剂。这种替代品应具有较低的臭氧消耗潜力,应具有适用于各种溶剂清洁应用的沸程,并且应具有溶解烃基和氟碳基的能力。当然,替代物的毒性也较低,没有闪点,具有用于清洁应用的可接受的稳定性,并且具有较短的大气寿命和较低的全球变暖潜能值。而全氟己酮都具有以上这些优点,符合作为优秀清洗剂的品质要求。此外,全氟己酮可以溶解各类全氟聚醚化合物,是一种优异的溶剂。

2.3 镁熔炼保护气[42-46]

镁合金在熔炼和压铸的热处理过程中易氧化和燃烧,这是其在发展与应用进程中的最大阻碍。目前,减少镁合金燃烧消耗采用的主要方法有合金元素法、溶剂保护法和气体保护法。合金元素法作为阻燃方法简便易行,同时能够有效改善合金的组成,最大的缺点是它削弱了镁合金的力学性能,难以实现大规模应用。溶剂保护法,虽然保护效果很好,但在保护过程中会发生化学反应释放一些有毒有害气体,如HCl、Cl2等,这会给生产过程带来很多不便。气体保护法,是目前最常用的镁熔炼阻燃保护法,SF6和SO2是工业上最常用的镁熔炼保护气,但二氧化硫气体具有很强的腐蚀性,泄露会引起严重的污染;SF6无色,无嗅,无毒,但SF6带来的温室效应是二氧化碳气体的两万多倍,对于全球变暖存在巨大的威胁。由于《京都议定书》和镁协IMA等多项文件及组织逐步对SF6的限制,各国已经在2015年完成了对SF6零排放的环保目标。

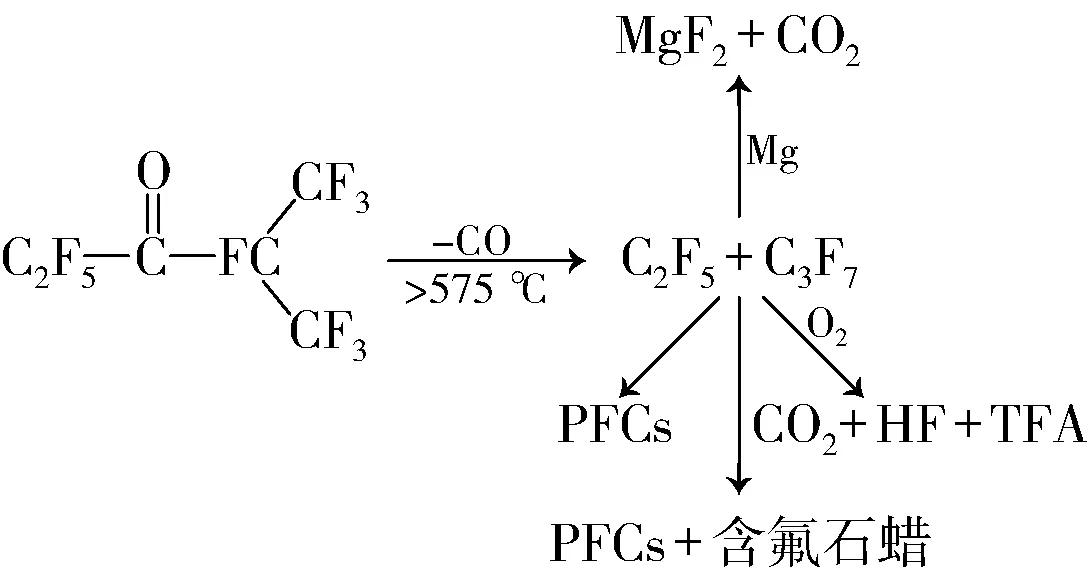

根据镁熔炼保护测试,全氟己酮作为保护气体在镁冶炼工业生产中的效果优于SF6,同样作为镁冶炼保护气,全氟己酮的化学性质更加活泼,更容易发生反应在熔体表面形成一层致密的氟化镁薄膜,并且全氟己酮具有更高的含氟率,因此与其他含氟量低的镁冶炼保护气相比,熔体的表面会有更多的氟元素,MgF2保护薄膜更容易形成。在起到相同保护作用的条件下,全氟己酮使用量更少,全氟己酮的质量分数在0.03%左右时就可以保护镁合金不被氧化。全氟己酮对熔融镁的保护机理见图11。

图11 全氟己酮对熔融镁的保护机理

3 结语

全氟己酮毒性低、安全性好、便于储存和运输且对材料和设备影响小,凭借其优异的物理和化学特性在灭火剂、清洗剂和溶剂以及镁熔炼保护气的应用方面已彰显出巨大的开发潜力。不同于其他氟代烷烃灭火剂,其具有更低的温室效应潜能值,具有非常广阔的市场前景和极大的社会经济效益。

但从目前的工业化生产路线来看,存在着收率不高、需要使用有毒催化剂及溶剂、需消耗大量氧化剂等缺点,在很大程度上约束了其广泛的应用。因此,需要紧紧抓住机会,改进现有的工艺路线并在催化剂选择方面取得突破,争取大幅降低生产成本,相信很快能够实现全氟己酮的产业化,为环保事业作出贡献。