盾构机快速始发技术在隧道施工中的应用研究

2021-05-18吴志远柴艳飞魏东波孙鹏清戴雪辉许哲哲

吴志远,柴艳飞,魏东波,代 坚,孙鹏清,张 鹏,戴雪辉,许哲哲

(中国建筑第六工程局有限公司,天津 300450)

0 引言

盾构始发和接收施工是盾构法施工中最重要的部分,也是重大风险源,甚至是盾构法施工成败的关键。因此在盾构始发和接收施工中,施工单位往往投入大量的人力、物力,采用较为保守的施工方法,以保证施工安全。

考虑到盾构机吊装施工对基坑安全性的影响,现有盾构始发施工技术一般要求地铁车站始发端封顶且顶板混凝土达到设计强度后方可开展盾构始发施工,确保在已拆除妨碍盾构机吊装的始发端顶部支撑的情况下,车站主体结构能为基坑提供有效的支撑。现有施工技术较为简单、保守,但由于每个建设项目的地质条件、水文条件、车站基坑支护形式、车站主体结构布置形式等因素各不相同,故盾构吊装施工对基坑安全的影响程度应根据理论计算数据、计算机数值模拟数据以及现场实际监测数据等信息,针对不同建设项目实际情况进行综合分析更为科学、合理;且现有施工技术未能使车站主体结构与盾构始发形成交叉施工,施工组织明显不够紧凑,未能发挥人、材、机的最大效能,因此现有盾构始发施工技术在注重施工安全的同时,在一定程度上提高了施工成本,延长了施工周期。

施工过程中,当遇到现场周边环境复杂、工期紧张、环境管控等特殊原因,需要在车站始发端未封顶的工况下开展盾构机始发施工时,现有施工技术将不能有效指导施工。针对以上问题,本文以郑州某地铁工程为例,阐述了盾构法隧道施工快速始发技术(下文简称盾构机快速始发技术),该技术能够在始发端未封顶的情况下,快速展开盾构始发施工,并使始发施工与车站主体结构施工交叉进行,以缩短施工周期,降低施工成本。

1 工程概况

郑州某地铁车站为明挖地下2层岛式结构,车站始发端顶部支撑为φ800mm钢支撑;端墙、侧墙、中板厚度分别为800,800,400mm,中板采用盘扣式模板支撑架;始发端土体采用三轴搅拌桩及高压旋喷桩加固,加固后土体28d无侧限抗压强度超过0.8MPa;盾构机的中盾最重,约100t,起重设备为260t大型履带式起重机。

2 盾构机快速始发技术措施

2.1 盾构机吊装可行性计算

盾构机快速始发技术中,盾构机吊装时车站始发端尚未封顶,因此需通过计算分析盾构机吊装的可行性。计算在车站始发端中板、侧墙及端墙均已达到设计强度,但未施做顶板,且妨碍第1台盾构机吊装的始发端顶部支撑已拆除情况下的始发端地基承载力、盾构机吊装时基坑抗倾覆系数和始发端端墙强度,并将计算结果与相关规范要求进行比较,满足要求后,方可展开快速始发施工。本文工程实例中,中盾为盾构机最重的部分,故取中盾吊装荷载为计算荷载。

2.1.1数值模拟辅助计算

为了验证计算的准确性,可采用数值模拟方法模拟上述工况盾构机吊装过程中始发端围护结构应力、位移、土体位移及车站主体结构应力,建模关键点如下:以有限元法为例,需要根据不同地质情况合理选择土体本构模型,若土层主要由硬土、砂土等组成,则可选用修正的莫尔-库伦模型;若土层主要由正常固结黏土组成,则可选用修正的剑桥模型;围护结构与土体之间可采用嵌入约束,围护结构之间可采用绑定约束,车站结构与土体之间可采用硬接触。

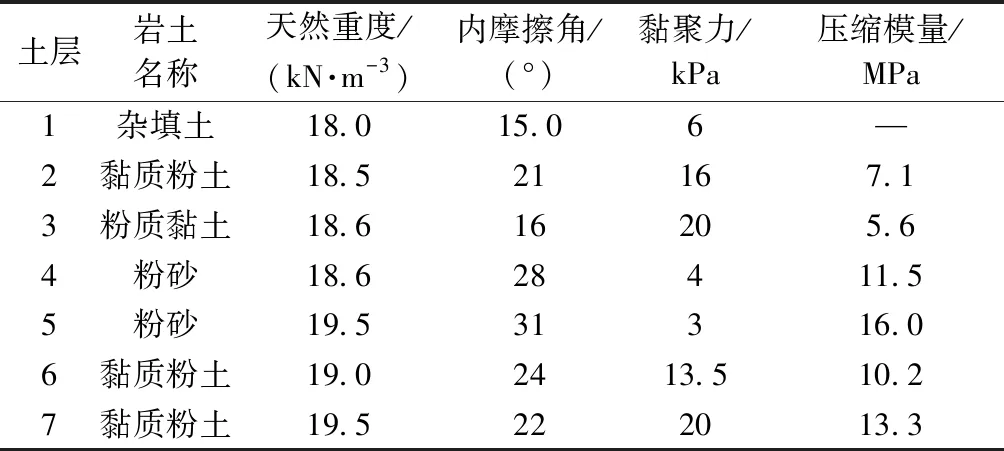

本文采用ABAQUS有限元软件创建三维模型,取车站端头为研究对象,在中盾吊装工况(最不利工况)下分析,土层参数如表1所示,土体本构模型选用修正的莫尔-库伦模型,模型尺寸为145m×90m×75m。

表1 土层物理力学性质指标

2.1.2数值模拟结果

数值模拟结果如图1,2所示,车站结构应力需小于规范中钢筋、混凝土强度设计值,围护结构变形需小于设计预警值,基坑周边土体需无失稳现象。

图1 车站主体结构应力

图2 土体位移

2.2 门形框架布置

完成始发端顶部支撑、中板、侧墙和端墙的施工后,在施工始发端外车站中板时,采用门形框架Ⅰ支撑位于盾构机台车始发位置上方的中板,所有门形框架Ⅰ构成盾构机台车始发空间;采用门形框架Ⅱ支撑位于盾构机台车始发空间后方的、电瓶车轨道上方中板,门形框架Ⅱ和Ⅰ构成电瓶车运输空间,平面布置如图3所示。

2.2.1框架Ⅰ组装

门形框架Ⅰ可以采用型钢制作,在本文工程实例中,门形框架Ⅰ的立柱采用单根工字钢,横梁采用双拼工字钢,立柱和横梁焊接,如图4所示。门形框架Ⅰ制作与安装步骤如下。

图4 门形框架Ⅰ

1)地面组装 门形框架Ⅰ的立柱为单根I28b,横梁为双拼I28b,立柱与横梁采用焊接连接,门形框架Ⅰ的净宽度应大于盾构机台车最大宽度500mm,并在地面完成组装。

2)地下安装 拼装完成并验收合格后,根据现场条件采用塔式起重机、门式起重机或汽车式起重机等运输,并与模板支撑架同时安装;门形框架Ⅰ应布置在盾构机轨道线路上的台车长度范围内(即盾构机长度与始发端净宽度的差值),且沿基坑长度方向间隔布置,间距推荐值为3m。

2.2.2框架Ⅱ组装

如图5所示,门形框架Ⅱ可以由脚手架的杆件组装而成,通过设置加固结构来满足承载力和位移要求。通常情况下,模板支撑架体间距明显小于电瓶车宽度,且由于车站始发端尚未封顶,中板架体不能拆除,因此在该工况下为保证盾构渣土水平运输,必须增加电瓶车轨道范围内中板架体横向净距。为解决以上问题,可直接采用型钢制作的门形框架Ⅱ代替相应部分架体,但采用型钢单独制作门形框架Ⅱ,造价相对较高,且盾构电瓶车宽度明显小于台车宽度,所以在满足承载力和位移要求的前提下,可采用由脚手架杆件组装的门形框架Ⅱ,横向净距大于电瓶车最大宽度且留有500mm的安全距离,并在其周边设置加固结构,加固结构的参数需要单独设计、验算,以保证施工安全。门形框架Ⅱ的平面布置如图3所示,沿基坑长度方向设置,间距以3m为宜,与中板模板支撑架同时安装。

图5 门形框架Ⅱ

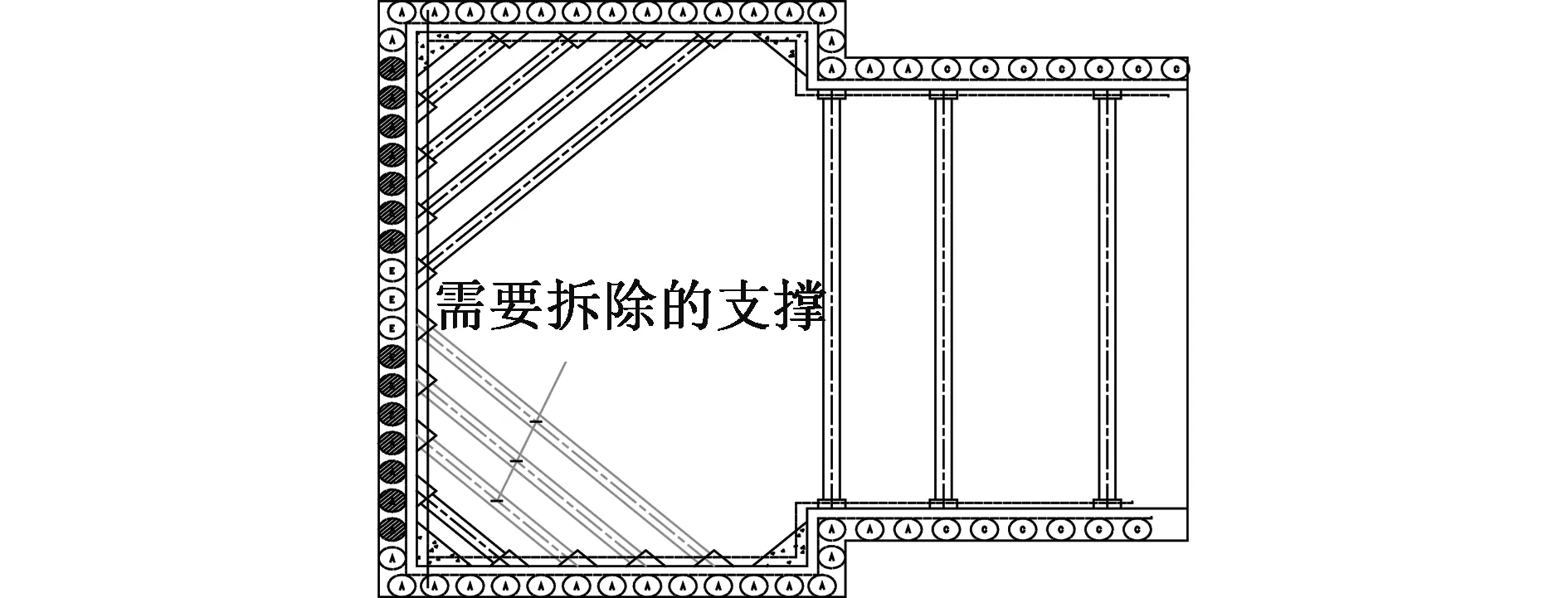

2.3 拆除始发端支撑

如图6所示,由于始发端盾构吊装孔上满布支撑,盾构机无法吊装下井,故需拆除妨碍第1台盾构机吊装的部分顶部支撑,为盾构机吊装下井留出空间。

图6 始发端顶部支撑

2.4 吊装盾构机

利用大型履带式起重机将盾构机及其组装、调试用的所有大型设备和材料全部吊装下井,保证中板吊装孔封闭后,可以正常进行盾构机组装、调试。

盾构机吊装时,应先吊装台车,下井后将台车移动至位于门形框架Ⅰ下的始发位置,保证盾构吊装孔下有足够的空间,然后吊装盾构主机及其他后配套设备。

在盾构机吊装过程中,需持续监测履带式起重机附近地表沉降、冠梁和挡土墙位移、始发端端墙变形和始发端剩余顶部支撑的支撑轴力,如出现数据变化速率突增、累计变化值过大,则需立刻停止吊装,待查明原因并采取加固措施后,方可继续进行吊装施工。

2.5 封闭始发端中板吊装孔

本文工程实例的具体做法:在吊装孔上搭设钢结构,用于形成封闭板骨架,在封闭板骨架上铺设覆盖整个吊装孔的盖板如图7所示。钢结构的结构和尺寸需根据承载力确定,超出孔洞边缘的推荐尺寸为250mm。

图7 板骨架布置

2.6 盾构始发与始发端主体交叉施工

在始发端中板上的吊装孔封闭后,在封闭板骨架上方架设顶板模板支撑架体,进行车站始发端顶板模板、钢筋、混凝土施工,同时在底板上进行盾构机组装和调试。始发端顶板和盾构机的组装、调试交叉施工可以缩短工期,降低成本。

封闭板骨架能够保证顶板正常施工,盖板可以有效防止顶板施工过程中发生高空坠物,保证下方人员的安全。

2.7 盾构渣土池与顶板防水交叉施工

始发端顶板浇筑完成后,进行顶板防水施工,同时在始发端基坑一侧开挖盾构渣土池。传统施工方法中渣土池通常布置在车站顶板上,方便运输渣土,但由于顶板防水施工未完成,故将渣土池布置在车站基坑侧边。渣土池与始发端顶板交叉施工可以缩短工期,降低成本。

渣土池平面尺寸及深度需根据盾构机掘进过程中的出土量以及施工现场实际情况综合确定。

2.8 盾构机始发掘进

渣土池施做完成后,开始盾构始发掘进。在掘进过程中,采用电瓶车将盾构机掘进过程中产生的渣土经过门形框架Ⅰ和门形框架Ⅱ水平运输至出土孔,再采用门式起重机将渣土运输至渣土池内。循环本步骤保持盾构机正常推进。

3 工程效果

郑州某地铁工程,原计划于2019年9月10日开始进行车站始发端顶板施工,计划于2019年11月23日开始盾构始发掘进,共74天工期,如表2所示。

表2 原计划工期

采用盾构机快速始发技术后,实际于2019年9月10日开始进行盾构机吊装施工,于2019年10月25日开始盾构始发掘进,共45天工期,如表3所示。

表3 实际工期

本文工程实例采用盾构机快速始发技术与采用现有施工技术相比,共缩短工期29d,29d内施工成本如表4所示,共节约成本105万元。

表4 施工成本

4 结语

1)根据工程实际情况,若盾构机吊装可行性计算结果满足安全要求,则可采用盾构机快速始发技术,此技术相比现有施工技术可大大缩短工期,节约成本。

2)依据计算结果合理拆除妨碍第1台盾构机吊装的始发端顶部支撑,合理布置门形框架、封闭中板吊装孔、优化渣土池布置,可有效解决盾构始发与车站主体结构交叉作业的难题。

3)本文主要研究了盾构机快速始发技术在隧道施工中应用的可行性及关键实施步骤,可为类似工程提供参考。