乙烯裂解低氮燃烧器研究及应用

2021-05-18宋德宽毛卫岗

宋德宽 毛卫岗

(1.中国原子能研究院;2.天华化工机械及自动化研究设计院有限公司)

在我国诸多环境问题中,大气污染是最突出的问题之一,而工业生产产生的废气是大气污染物最主要的来源。 当前我国大气环境局势非常严峻,经济发展与资源环境的矛盾日趋尖锐,大众对环境净化效果反响激烈[1]。 大气污染直接影响到国家的可持续发展,危害着人民的身心健康。

2015 年4 月16 日国家环境保护部和国家质量监督检验检疫总局联合颁布《石油化学工业污染物排放标准》(GB 31571—2015), 标准规定新建企业自2015 年7 月1 日起, 现有企业自2017年7 月1 日起,水污染物和大气污染物排放控制按本标准的规定执行,其中乙烯裂解炉属于额定单台功率不小于14MW 的工艺加热炉,必须满足的烟气环保指标为NOx小于150mg/Nm3, 炉膛温度大于850℃时加热炉执行指标为NOx小于180mg/Nm3。 但是针对特别地区,烟气指标中NOx小于100mg/Nm3, 上海地区执行指标为NOx小于100mg/Nm3。

上海石化公司2#烯烃装置共有14 台裂解炉[2],其中新区4 台原LUMMUS 与中石化合作的SL-2 型裂解炉 (BA-2101~2104),2012 年采用国产CBL 技术改造为CBL-Ⅲ型炉。 老区共有10 台裂解炉,其中BA-101~108 原为美国LUMMUS 公司设计的SRT-Ⅲ型和SRT-Ⅰ型裂解炉(BA-108);BA-110 为国内翻版的SRT-Ⅲ型炉;BA-111为GK-Ⅴ型炉[3]。 2002~2003 年采用TECHNIP 公司GK-Ⅵ型炉技术对BA-101 和BA-102 进行了扩能改造;2007 年又采用同样技术对BA-105、BA-106 和BA-110 进行了扩能改造,改造后单炉能力由年产4.5 万吨提高到年产6.2 万吨,BA-103/104/107/108 也进行了改造,裂解炉生产能力保持不变。按照指标,上海石化乙烯裂解炉的NOx都属于超标情况, 需要进行技术改造才能满足NOx的排放要求。

1 NOx 减排的主要方式

根据NOx的生成机理,大致可将氮氧化物的减排技术分为3 类:燃烧前脱氮、燃烧中控制和燃烧后降低。

燃烧前脱氮可通过燃料脱氮和控制空气预热温度实现。 由于化工系统工业炉所用燃料为经过分离工艺处理过的甲烷氢或补充的天然气等气体燃料,组成较为稳定,氮的化合物含量极低,因此燃料脱氮不予考虑;控制空气预热温度是裂解炉底部燃烧器使用空气预热器对进入炉膛的空气进行预热,利用装置富裕的热量,减少燃料气的消耗。 经实际验证,预热温度过高会导致高温烟气中氮氧化物的排放增加;温度过低则起不到节能的作用。

燃烧中控制NOx排放的方式 主要有[4]:改善燃烧状态、供热方式优化和蒸汽注入。 低氮燃烧器在设计时考虑烟气中的氧含量、燃烧温度及烟气在高温区的停留时间等参数,通过对燃烧区域参数的合理调整, 破坏NOx生成的有利环境,最终达到降低污染物排放的目的。 同时,由于底部燃烧器通常采用扩散式的燃烧方式,因此可以采用空气分级、燃料分级及烟气再循环等技术降低燃烧区火焰温度, 达到降低NOx排放水平的目的。

NOx生成后的脱除技术主要是通过添加化学还原剂,使之与NOx发生化学反应,转化为N2和H2O[5],常见的氮氧化物脱除技术有低氮燃烧法、选择性催化还原法(SCR)、选择性非催化还原法(SNCR)和臭氧氧化吸收法[6]。

2 技术选择

2.1 燃烧器技术比选

目前,已实施低NOx燃烧器改造的企业选用的技术供应商有7 家,国内有南京天华化学工程有限公司(南京天华)、北京航天十一所、中航世新燃气轮机有限公司(中航世新)、北京北航先进技术研究院(北京北航);国外有John Zink(约翰新科)、Callidus(凯勒特)和ZEECO,均为美国公司。

但从目前国内乙烯裂解炉的实际运行情况看,无论是国内还是国外的技术,均在不同程度上存在一定问题,在裂解炉正常运行期间,结合操作的调整,NOx排放基本能达到小于100mg/Nm3的标准,但抗干扰性较差,在负荷波动、燃料气波动等扰动情况下容易超标。 为满足NOx排放要求,基本上都需要对裂解炉操作作出调整,如调整炉膛氧含量、调整底部和侧壁供热比例、停用空气预热、 熄灭部分长明灯及降低燃料气压力等,然而这些措施难免会影响到裂解炉的热效率甚至加工负荷。

上海石化通过与南京天华、北京航天十一所及外方的John Zink、Callidus 等交流可以看出,烧嘴技术商在对裂解炉烧嘴的研发方面,都能够满足裂解炉正常运行期间的NOx达标排放, 其中John Zink 公司在世界范围内成功改造的乙烯裂解炉总共有100 多台,这些炉子涵盖了在中国应用广泛的LUMMUS 的SRT-Ⅰ型、SRT-Ⅲ型、SRT-Ⅳ型、SRT-Ⅵ型 炉 和 KBR、SW、KTI、LINDE、TECHNIP 等专利商的其他炉型。 Callidus 也有较多业绩可以借鉴。 烧嘴技术商没有提供在扩能裂解炉上的改造应用, 但通过初步核算均认为可行。确定在上海石化公司2#氢烃装置老区裂解炉BA-110 分别采用北京航天十一所的低氮燃烧器技术进行工业选择性试验, 新区裂解炉BA-2104上则采用南京天华的低氮燃烧器技术。

2.2 裂解炉低氮燃烧器工业选择性试验

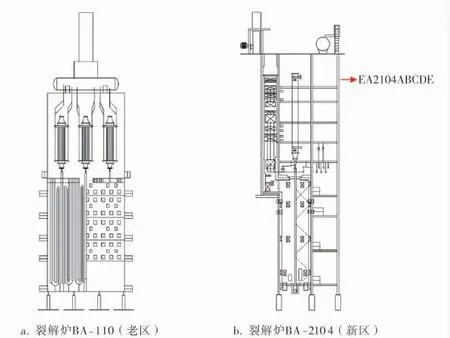

图1 新老区裂解炉示意图

上海石化公司新老区裂解炉示意图如图1所示。 老区裂解炉BA-110(图1a)于1990 年建成投用, 原为LUMMUS 公司的SRT-Ⅲ型炉。 2007年采用TECHNIP 公司专利技术进行了扩能改造,改为GK-Ⅵ型炉,改造后单炉产能由年产4.5万吨提高到年产6.2 万吨。经过扩能之后,整个辐射室炉膛尺寸保持不变, 但炉膛热负荷提高了44%,对应容积热负荷也提高了4%,造成NOx排放量明显上升。 经过监测,BA-110 的NOx排放量为180mg/Nm3。 新区裂解炉BA-2104 (图1b)于2002 年建设投用, 原先为SL-Ⅵ裂解炉, 负荷为10 万吨,2012 年采用CBL 技术改造为CBL-Ⅲ裂解炉,负荷保持不变,热效率得到有效提升。

如图2 所示是4 月22 日NOx等信息的CEMS 采集数据趋势,从改造效果来看,当裂解炉处于正常运行状态时,航天十一所的低氮燃烧器可以使裂解炉烟气排放稳定达标。 老区裂解炉的建设时间均比较长,炉型较老,航天十一所的低氮燃烧器能够根据不同的裂解炉进行模拟测算和调整。 因此经过讨论决定老区11 台裂解炉上采用航天十一所的低氮燃烧器。 从新区BA-2104裂解炉的试验情况来看, 在裂解炉正常运行期间,NOx都能达标排放。

图2 CEMS 采集数据趋势

2.3 烧焦工况下NOx 排放监测

按照上海市的要求,裂解炉在完整工况都要达标排放,为此在本次试验期间对低氮烧嘴在裂解炉烧焦期间的NOx数据同步进行了监测。 同时,由于CEMS 计算NOx的公式需要将实际氧含量折算为3%,折算公式为:NOx(计算)=(21-3)/(21-实际氧含量)×NOx(实测),所以当氧含量超过3%时,折算后的NOx数据会变高。

4 月29 日,BA-110 下料烧焦, 运行周期45天,具体数据如图3 所示。

从图3 所示数据趋势来看,在裂解炉开始退料时,NOx开始增长, 实测的NOx大约为120~150mg/Nm3,此时氧含量大约为6%,折算为3%氧含量大约为170~190mg/Nm3,当开始烧焦时,由于氧含量达到了12%~13%, 实测的NOx大约为160~200mg/Nm3, 折算为3%氧含量后,NOx为260~320mg/Nm3。

图3 BA-110CEMS 趋势(烧焦)

在BA-2104 试验期间, 发现了同样的问题,并且在BA-2104 烧焦期间,尝试对裂解炉氧含量进行调整以达到降低氧含量的目的,但是效果依旧不是很理想,甚至影响到了裂解炉的正常烧焦程序。 氧含量调整前后工艺数据如图4 所示。

图4 BA-2104CEMS 趋势(烧焦)

从图4 所示数据趋势可以看出,折算前烧嘴燃烧的NOx已经超过了100mg/Nm3, 经过3%的氧含量折算后,NOx普遍超过了300mg/Nm3,无法达到环保标准。 而且,在降低氧含量的操作过程中, 裂解炉的超高压蒸汽温度从515℃下降至480℃,横跨段温度从640℃降低到580℃,无法进行有效的烧焦作业。 为了满足上海市全工况下NOx都必须达标排放的环保要求, 需要借助其他的脱硝手段。

3 结束语

综上所述,从工业试验和脱硝模块的技术论证来看,低氮燃烧已经能够使裂解炉在正常运行工况下保证NOx达标排放,但是通过燃烧技术的控制是无法满足过剩空气系数过高情况下的NOx达标排放, 考虑到低NOx烧嘴无法满足所有工况,而环保要求为必须保证全过程达标排放,SCR技术使用了催化剂,可以有效脱除NOx,达到要求的排放值。 为了保证接下来裂解炉的烟气能够满足环保要求,必须对裂解炉进行“SCR+低氮烧嘴”的结合,届时能够使裂解炉的烟气达标排放。