巢湖大桥大跨度整节段全焊接协作体系斜拉桥施工

2021-05-17

(中铁建大桥工程局集团有限公司,天津 300000)

1 工程概况

巢湖大桥是湖光路与巢湖的交叉工程,位于市区西郊,是巢湖市“两环三横三纵”的关键性工程。

1.1 主桥结构概况

1.1.1 大桥总体布置

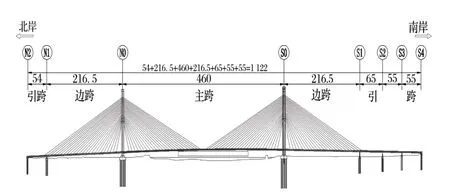

大桥采用双塔空间双索面组合梁协作体系斜拉桥。全桥跨径布置为:54 m(北引跨)+216.5 m(北边跨)+460 m(主跨)+216.5 m(南边跨)+65 m+55 m+55 m(南引跨)=1 122 m。主梁采用钢-混凝土组合钢板梁;主塔采用“人”字形桥塔;斜拉索采用扭绞型平行钢丝斜拉索,冷铸锚。

主桥断面布置:3.5 m(人非一体)+1.0 m(拉索锚固区)+0.5 m(栏杆)+12.0 m(车行道)+0.5 m(分隔墩)+12.0 m(车行道)+1.0 m(拉索锚固区)+0.5 m(栏杆)+3.5 m(人非一体)=34.5 m(总宽)。

大桥总体布置如图1所示。

主桥断面布置如图2所示。

图1 大桥总体布置图(单位:m)

图2 主桥断面布置图(单位:m)

1.1.2 主梁构造

主梁采用钢-混凝土组合钢板梁,水平投影长度约为1 122 m,共126个节段,节段间采用焊接。主体结构钢材主要采用Q345,部分采用Q420钢。主梁无索区梁宽32.5 m,有索区梁宽34.5 m;在N1、S1墩顶设有混凝土双结合+压重段,在S2、S3墩顶设混凝土双结合段;引跨及部分边跨主纵梁采用箱形截面,其余采用I字形截面。标准梁段长9 m,最小节段长3.5 m(合龙段),最长节段长10 m(共2段)。标准段(工字截面)钢结构重53~62 t;标准段(箱形截面)钢结构重71~85 t;标准段桥面板重210 t,单块桥面板主要尺寸为4 m×6 m×0.26 m,重约16 t。桥墩处主梁横梁加强,节段重量较大,N0、S0处节段梁重81 t,N1、S1处121 t,N2处92 t,S2、S3处131 t,S4处117 t。

主跨除主塔附近2节段外,其他重量均在55 t以内。主梁由主纵梁、横梁、小纵梁、边纵梁、挑梁及桥面板等组成,梁段构件按散件发运,至现场进行原位散件拼装。主纵梁ZL1b-1梁重32 207.5 kg,为最重的纵梁;横梁HL5梁重约42 835.0 kg,为最重横梁。两者均位于0#段,采用70 t汽车吊吊装。

北引跨横断面如图3所示。

图3 北引跨横断面(单位:mm)

锚斜拉索的锚固采用锚拉板结构形式,锚板直接焊于主纵梁顶板上,与主纵梁腹板中心对齐。为保证锚拉板侧向受力,锚拉板在混凝土湿接缝高度范围内需布置焊钉与混凝土结合。在N1、S1~S3墩顶和主跨跨中的混凝土桥面板上布置有纵向预应力。

1.1.3 主塔构造

主塔采用“人”字形桥塔,N0(北塔)塔高143.8 m,S0(南塔)塔高146.6 m。每座桥塔设置2个下塔柱牛腿以及2道横梁;牛腿位于桥面靠下位置,中横梁位于桥面以上约64.5 m高度处,上横梁位于塔顶。主梁与主塔之间无竖向支座,塔梁分离,设零号索。牛腿上设有顺桥向限位支座(仅S0塔),阻尼器、横向抗风支座(S0塔和N0塔)。

1.1.4 斜拉索构造

斜拉索采用扭绞型平行钢丝斜拉索、冷铸锚,全桥共有98对斜拉索,呈空间双索面布置,塔上索距1.9~2.3 m,梁上索距9.0 m。

每个塔柱设24对斜拉索(1~24号)和1根0号索,0号索锚固在中横梁内,1~24号索锚固在中塔柱内。塔顶锚固形式分塔壁直接锚固(0~9号)和钢梁锚固(10~24号),梁面采用锚拉板形式,塔顶为张拉端,梁上为固定端。

1.2 大跨度斜拉桥总体施工顺序

按照现场实际情况,组合梁水中部分安装采用桥面吊机散件吊装方案,岸上部分采用搭设临时支架,使用龙门吊和汽车吊原位散拼施工,梁部合龙顺序为先引跨与边跨合龙,再中跨合龙。

(1)施工准备;边墩基础、引桥基础及墩身施工;主塔基础及塔柱施工。

(2)临时支架施工,铺设龙门吊轨道基础,安装龙门吊吊机;工厂加工制造钢梁、桥塔钢锚梁;预制混凝土桥面板;斜拉索加工制造。

(3)采用70 t汽车吊吊装两岸桥塔处0#梁段,吊装顺序为先主梁再横梁后小纵梁,最后吊装挑梁和边纵梁。

(4)钢梁通过陆运至桥位,通过60 t龙门吊吊装至拼装支架,在临时托架上拼装钢梁;钢梁节段间拼装顺序为自桥台向中跨推进;边引跨合龙段暂不安装。

(5)受现有高压线影响,龙门吊只能安装到S2;南侧使用200 t汽车吊吊装LY16′+LY17′主纵梁、横梁、小纵梁、挑梁和边纵梁。

(6)继续使用200 t汽车吊依次吊装南引跨6#~15#梁段。

(7)南边跨用60 t龙门吊依次吊装LY4′+LY5′梁段。

(8)南边跨用60 t龙门吊完成除边引跨合龙段外的梁段。

(9)边引跨钢主梁采用支架架设,原位散件拼装完成(此时LYO/LY0′作为合龙段暂未安装);浇筑辅助墩、边墩墩顶附近双结合混凝土(预留后浇区域),待双结合达到设计强度(参与受力)后,施工N1、S1墩顶压重混凝土(N1、S1处横梁压重);利用60 t龙门吊铺设边引跨桥面板,浇筑湿接缝(S2、S3墩顶24 m为预留后浇带);安装并张拉塔梁处L00和L00′节段拉索。

(10)使用25 t汽车吊安装南北侧桥面吊机;桥面吊机主要参数:起吊能力:30 t;起吊高度:10 m;喂梁方式:尾部喂梁;设备自重:约150 t。

(11)桥面吊装中跨1#、2#节段钢梁,挂设斜拉索;桥面吊装中跨1#、2#节段预制板,浇筑湿接缝。

进一步对模型概率估计结果进行了研究,以对比UIF-IMM 2与UIF-IMM 1两种方法,找出提高位置和角度精度的原因.如图5所示,UIF-IMM 2考虑了基于各种传感器的累积似然函数,使滤波器能够更精确地估计模型概率,从而对状态和协方差进行更精确的融合和估计.

(12)桥面吊机前移,循环施工中跨3#~23#钢梁,挂设斜拉索,分阶段拆除边引跨临时支架;吊装对应节段的预制板,浇筑湿接缝。

(13)斜拉索LS23#二张后,吊装边跨LY0,完成边跨合龙;浇筑N1、S1辅助墩处预留底板双结合混凝土,待其参与受力后,施工N1、S1辅助墩墩处预留压重区;边跨LY0预制板吊装,浇筑对应湿接缝,拆除该处临时支架;桥面吊机前移,施工24#节段钢梁。

(14)施工中跨合龙段;拆除N0塔柱塔梁固结,拆除桥面吊机;张拉边跨及中跨预应力束,拆除剩余临时支架。

(15)施工桥面系,安装附属设施,索力微调;塔、梁顺桥向黏滞阻尼器安装;照明、除湿机、避雷针等附属工程施工;桥梁动静载试验及验收。

2 钢板组合梁施工技术

2.1 整节段全焊接钢梁施工技术

2.1.1 整节段全焊接钢梁施工特点

本项目钢梁采用钢-混叠合梁,梁体下部为工字形网格,上部为混凝土预制板。钢结构部分强度高、自重轻、整体刚性好,0#梁段主纵梁最重约32 t,最重横梁约43 t,标准段钢构件均不超过20 t,散件自重轻。全桥钢梁用钢量仅220 kg/m2,用钢量少。北侧施工现场地质情况较差,主梁施工区域内含有大范围的软弱淤泥质粉质黏土层,厚度约20 m;桥梁顺接湖光路道路,北侧桥下净空约1.2~9.1 m,南侧桥下净空约1.7~12.1 m,总体桥梁净空较低。主桥塔墩固结、塔梁分离,主梁与主塔间无竖向支座,设0#索。两座主塔只设限位牛腿不设置下横梁,为全漂浮体系。轻质钢梁柔性较大,现场安装的线性控制难度较大,一般箱型钢梁难度更大。

2.1.2 整节段全焊接钢梁施工技术

本桥设计推荐方案为主跨采用桥面吊机整节段水运至现场后悬拼施工,边跨采用钢管贝雷支架整节段施工,周转材料及施工码头成本较高。经初步优化后边引跨拟采用钢管支架上设步履式顶推装置施工,减少周转型材数量。

针对钢梁高强轻质、用钢量少的特点,在边引跨采用钢管格构柱作为钢梁支点,将边引跨连为一体后架设预制板,由墩身起主要承重作用。

针对巢湖附近无码头、南岸存在靠船墩、北岸河道浅清淤量大、网格状梁段节段占用空间大、质量小、造成的水运成本大等特点,采用散件陆运至现场。

针对北岸现场地质情况较差的特点,采用增大龙门吊跨度,使其轨道跨在经过软基处理过的地面辅道上,减少成本。

针对梁底净空较低,后期钢管拔出施工难度大,截断拔出对钢管的耗损较大的特点,采用具有单桩承载力高、在单位承载力中造价较低、施工速度快、工效高、工期短等优点的PHC管桩作为地下基础,预留法兰盘上接格构柱作为临时支架结构。

南北岸各设置1台60 t,龙门吊跨度为37 m,北岸龙门吊轨道坐落在两岸辅路上,南岸部分为淤泥地质,龙门吊轨道下设置直径300 mmPHC混凝土桩,跨度为6 m。北岸龙门吊轨道长259 m,南岸龙门吊轨道长420.75 m,作用主要为主梁拼装及预制板架设。支架地下部分采用PHC预制管桩作为支架基础,预制桩顶预留法兰盘。支架上部结构采用钢管立柱,立柱柱脚设有法兰盘与PHC管桩对接,连接系采用标准杆件拴接,安装方便。立柱顶部设HN700型钢,型钢上设垫板或小立柱调节标高。

2.2 预制桥面板施工技术

2.2.1 多种类桥面板集中预制施工特点

主梁采用组合钢板梁,由钢梁与混凝土桥面板通过剪力键结合为组合梁整体断面,两片纵梁中心距26.5 m,混凝土桥面板板厚0.26 m,采用C60混凝土。施工时将预制板支承在纵梁、横梁和小纵梁相互交叉形成的梁格上,通过现浇梁格上的湿接缝将桥面板与钢梁连接。

全桥共设置桥面板1 258块,根据安装位置分为3大类(A型、B型、C型)25种板型,根据尺寸形状、钢筋间距、预应力及齿块有无位置差异可分为128类。预制板在钢梁上搭接仅50 mm且安装时与相邻预制板的外露钢筋直接接触,钢筋间距最小仅120 mm,部分设有一排剪力钉。预制板定位精度要求高,模板适应性要求高,预制板应提前预制,存放6个月以上消除收缩徐变后安装就位,且预制板种类繁多,应合理安排预制顺序避免错漏施工,分区存放方便后期安装和使用。

2.2.2 多种类桥面板集中预制施工技术

针对预制板种类繁多、定位精度、模板适应性要求高的特点,设计了一种新型模板装置用于桥面板预制。新型模板底模采用承台平面模板改装,侧模采用三层结构,底层采用角钢开孔作为下层钢筋定位槽口,中层采用角钢设置加固支撑钢筋,以提高模板刚度,上层采用角钢开孔作为上层钢筋定位槽口。

单侧模板层间均设有连接板,采用螺栓连接,每侧模板通过端头处连接板彼此连接。通过调整侧模、改造底模仅需设置2种台座、4类模板便可完成全部128种类型的预制。具有安装便捷、适用性广泛、使用周期长、可周转次数多等特点。针对预制板种类、存放时间、加工及安装要求、“一板一位”对号入座的特点,施工前制作预制板加工总平面图,每加工一块板在总平图上标记位置及安装时间;预制完成后在预制板上喷码明确预制板编号及安装方向;倒运至存放区后按预制板架设顺序分区存放,悬挂二维码标识。

3 结语

自桥台至主塔采用支架法安装原位散拼,两塔间主跨采用桥面吊机悬臂散拼形式安装,结合了现场水文、梁段构造等特点,提出大跨度整节段全焊接、优化湿接缝浇筑时机、节约工期的施工理念,降低了施工难度,加快施工进度。