钾肥生产中的CX1500离心机优化探析

2021-05-17

(青海盐湖工业股份有限公司钾肥分公司,青海格尔木 816000)

1 项目背景

CX1500螺旋筛网式离心机是德国筛得力公司根据青海盐湖发展有限公司单台离心机处理能力达到100 t/h的要求,制造出最大的螺旋筛网式离心机,相较传统设计,CX系列螺旋筛网离心机在设备结构上进行了优化,在保证机械稳定的前提下,减少了组件数量(少于20个),使离心机的制造尺寸更大、处理能力更高,更易于操作和维护。

加工一车间生产系统现共有63台CX1500离心机,分布于新系统低钠、粗钾、精钾岗位和老系统离心机岗位。可将生产工艺中的料浆进行固液分离,固体进入下一道工序,液体回收再利用。在实际使用离心机的过程中,采用远程控制设备和人工经验,调整工艺、经验方法以维护设备。未开发离心机实际应在钾肥生产工序中的潜能,在离心机设备管理、工艺管理方面有较大的提升空间。加工一车间离心机岗位处于生产工序的中间环节,占据生产系统中核心位置,关系到生产系统KCl的质量和产量。

2 项目目标

2.1 设备管理

探究离心机的设备潜能,利用PLC控制系统及其他附加装置,调整离心机的运行状态,使运行参数及维护保养周期更可视化。按照厂家的指导意见,使离心机的冲洗系统、润滑系统、传动系统、液压系统、报警系统等自动协同配合,检修员工定期维护保养,以达到减少故障率,降低能耗,提高自动控制水平,降低检修工人劳动强度。

2.2 工艺管理

利用设备的自动化运行参数反馈、周期保养规定、前后工艺的链接等方面,再加上运行、检修岗位人员的工作经验及时进行调整,使其他附属设备完美衔接。

(1)根据53 m浓密机个底流泵开机个数、扭矩值、扭矩电流、耙搅拌的位置信息提供合理的低钠离心机开机个数、均匀布料大小,已达到设备节能降耗以及工艺精准控制的效果。

(2)通过PLC后台系统记录离心机的运行时长、油温、油压、油位、异响等,提示检修工人及时进行检修保养。通过离心机的开停机、进料量、运行电流、振动值,及时调整离心机的自动冲洗系统。

(3)通过PLC后台系统记录离心机的下料量、穿虑效果、质量,及时调整前后工艺,提高生产原料的利用率。通过以上目标的实现,使钾肥生产的各个环节相符,增强工艺连锁密度,提高钾肥生产效率。

3 工作项目目标进展情况及试验成果

项目开展前后经过了长期的原始、试验数据积累对比,已掌握了离心机前后连锁各生产工艺的重要工艺指标,通过对离心机性能进行探究,运行参数的监控提升了设备和工艺管理水平。

(1)工艺连锁密度增强,提高了钾肥生产自动化水平。

(2)通过精准控制、均匀布料等方面,保证了钾肥产品的质量及产量。

(3)通过离心机的自动冲洗、润滑控制、机会检修保养等,降低了离心机的故障率,提高了维护效率,降低了备件耗材成本、检修员工劳动强度。

(4)自动冲洗、润滑控制的规范管理,减少了淡水和润滑油的使用量。

(5)KCl原料规范化生产提高了质量控制和产品产量。

4 项目存在的问题

(1)加工一车间离心机数量较多,目前已经达到63台,项目改造需要的时间较长。

(2)连锁控制需要考虑的参数较多,全年连续不间断生产,在改造的过程中不能影响工艺的稳定性。

(3)离心机需要监视的数据较多,如油压、油位、油温、振动、自动冲洗、自动加减料等,解决设备老化带来的问题后,再稳步开展此项目。

(4)此次项目改造涉及的工作量大,需要自控、电工、钳工、运行各工种的紧密配合。

5 项目预期效益

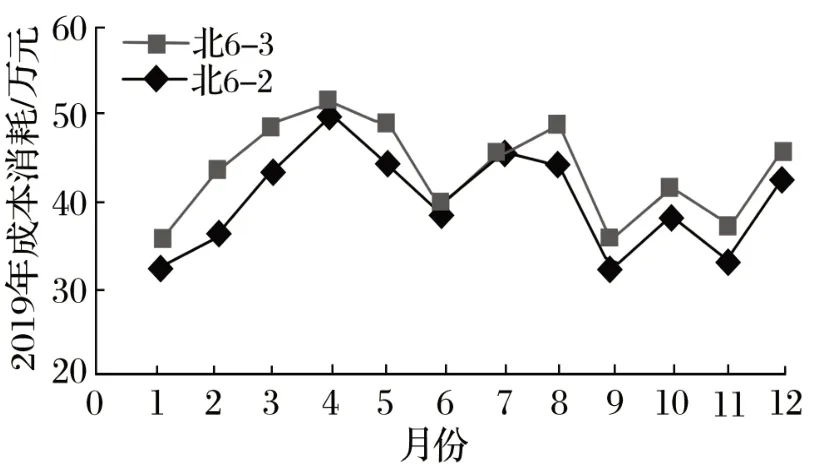

以已经进行260 d试验的低钠北6-2离心机产生的实际效益为基础,进行分析。

(1)备件成本:本次项目改造涉及离心机的综合保养维护,冲洗、润滑、监视系统的投入提高了离心机的可视化,使离心机始终运行在稳定的状态下,故障率显著降低。

以北6-2和北6-3为例,在试验周期内,北6-2的设备维护时长、频次、费用大幅度降低,离心机全年单台维护成本为500万元,北6-2维护成本为440万元,费用节省60万元,全车间63台离心机全年将节省3 780万元,按开机率在70%计算,最终节省费用2 646万元。北6-2和北6-3成本消耗如图1所示,北6-2和北6-3故障率对比如图2所示。

图1 北6-2与北6-3成本消耗

图2 北6-2与北6-3故障率对比

(2)淡水:为了及时调整生产工艺,保证离心机各部位的清洁度,应冲洗离心机,此次改造项目采用了自动冲洗系统代替了以往的人工冲洗系统,由于人工冲洗的不确定性会造成淡水资源的浪费,最终增加车间成本。

以北6-2和北6-3为例,在试验期间2台离心机消耗的淡水总量,北6-2比北6-3在试验期间节省了0.4 t/h,每吨成本5元,总计2元,全车间63台离心机每年将节省108.864万元。北6-2与北6-3人员投入时间对比如图3所示。

图3 北6-2与北6-3人员投入时间对比

(3)润滑油:加工一车间2019年全年离心机消耗润滑油204桶,每桶单价为2 770.56元,统计共花费565 194.24元。

全车间共有63台离心机,每台离心机平均消耗3.23桶、8 971.33元。项目改造完成后,由于此次改造采用了离心机油温、油位、油压的追踪系统,在试验期间北6-2离心机实际消耗2.95桶,共计8 173.152元。此次项目改造一台离心机节省了797.848元,63台离心机全年将节省50 264.424元,除去设备老化带来的不可避免问题,加工一车间离心机在润滑油方面会产生15 079.32元的经济效益。

(4)KCl产量:在离心机冲洗的过程中,淡水的加入会溶解料浆中的部分KCl,由于减少了淡水的加入量,溶解的KCl含量会相应减少,在实际应用中,淡水的控制越精准,溶解的KCl含量越低,产量越高。

(5)员工劳动强度:通过对离心机运行状态的监控及采用了自动冲洗、自动润滑、自动加减料等多种方式相结合,工作人员可通过离心机大屏、操作员客户端、对讲机等方式及时了解离心机的运行状态,并调整离心机的保养检修。

6 项目工作计划

根据既定和临时的生产计划,通过利用设备检修和工艺生产的空隙,逐步进行此次项目改造。

(1)再次对离心机的参数性能进行细致推敲,与生产工艺相结合,制定合理的离心机使用方案,充分发挥离心机的潜能。

(2)以多年的生产工艺积累数据为基础,制定以离心机为主的工艺控制理论,实现全年无障碍的精准控制生产。

(3)在理论的指导下紧密联系加工一车间自控、电工、钳工、运行各个工种的协同作业,以完全自主形式完成此次项目改造。

(4)在低钠北6-2离心机的试验效果基础上,继续完善项目方案,实现加工一车间所有离心机全覆盖。

(5)以技术报告或其他形式将此方案推广至全国钾肥企业。

7 结语

本研究推动钾肥生产行业自动化水平的发展,此次项目改造填补了国内离心机的自动冲洗、自动润滑、自动检查等综合维保方面的不足。