现场制取次氯酸钠代替氯气在水厂消毒中的应用

2021-05-17左安飞

左安飞

(遵义市汇泓供水有限责任公司,贵州 遵义 563000)

消毒在自来水生产中是非常关键的一步,常规自来水处理工艺有絮凝、沉淀、过滤、消毒等,当水源水质满足《生活饮用水水源水质标准》中一级水源水时,地表水可仅经简易处理(如过滤)、消毒即可供饮用[1],可见水源水质好的水体作为饮用水源时,消毒也是必不可少的。现自来水生产常用的消毒剂有Cl2、O3、Cl2O2、NaClO等。从成本及管理上看,臭氧消毒的电耗大,设备维护成本高,二氧化氯消毒的原材料盐酸属于管制类危险化学品,采购程序复杂,储存环境所需防护措施多,生产成本远高于氯气和次氯酸钠。比较而言,氯气和次氯酸钠是比较经济合理、便于管理的消毒剂。

1 概况

以南方某自来水厂为例,该水厂设计最大生产量3.3万m3/d,现在每日生产量约1万m3。源水取自30公里外水库,经管道输送至该厂,流经絮凝池(絮凝、前加氯氧化)→斜管沉淀池(沉淀)→V型砂滤池(过滤)→清水池(消毒)→二泵房→市政管网→用户。从2018年6月到2019年2月使用复合二氧化氯发生器制取以氯气为主的消毒剂用于生产消毒,该设备为现场电解饱和食盐水制取Cl2、Cl2O2、H2O2、O3等复合型消毒气体的消毒设备,设备制取产品以Cl2为主。从2019年2月开始,该水厂消毒设备改造,改用次氯酸钠发生器为现场电解稀盐水制取次氯酸钠进行消毒。

2 氯气、次氯酸钠消毒原理

氯气消毒通过与水反应生成次氯酸,次氯酸为很小的中性分子,能扩散到带负电荷的细菌表面,并通过细菌的细胞壁穿透到细菌内部,氧化破坏细菌酶系统使细菌代谢停止死亡[2]。次氯酸钠消毒通过自身水解成次氯酸,同样以次氯酸进行消毒。

3 复合二氧化氯发生器与次氯酸钠发生器介绍

3.1 复合二氧化氯发生器

主要由直流电源箱(控制面板)、发生器主机、溶盐箱、软水器组成。发生器主机上分阴极室和阳极室,两室之间用电解隔膜分割开,水不能通过电解隔膜。电解时将溶盐箱中饱和食盐水通过循环泵输送至阳极室进行电解,在阴极室产生NaOH和H2,在阳极室产生Cl2、Cl2O2、H2O2、O3,Cl2约占所产出气体的90%,是主要消毒剂。消毒气体通过水射器溶解在自来水中后投加到水体中。

3.2 次氯酸钠发生器

由电源控制柜(带PLC)、浓盐罐、发生器主机、次氯酸钠罐、计量泵、软水机组成。通过直流电源将3%的稀盐水电解,电解液收集在次氯酸钠罐体中通过计量泵投加至水体。该套设备通过电解稀盐水产生Cl2和NaOH,后Cl2和NaOH反应生成次氯酸钠溶液,电解过程产生的H2通过风机稀释后排出。

3.3 次氯酸钠发生器与复合二氧化氯发生器优缺点对比

3.3.1 可操作性

次氯酸钠发生器较复合二氧化氯发生器自动化程度高,需人工手动操作少,仅加盐和调整计量泵流量便能维持设备的正常运行,保证自来水消毒的浓度稳定。

3.3.2 使用安全性

现场制取氯气属于剧毒危险化学品,设备漏氯气风险高,亦因自来水压力不足时严重漏氯。同时补盐时均有氯气泄漏,对设备及附属设施的腐蚀较大,对生产人员的自身安全带来了较高的风险。

现场制取次氯酸钠溶液有效氯浓度0.5%(<5%),不属于危险化学品,对设备及附属设施不存在大面积腐蚀;仅产生氢气,属于易燃易爆气体,设备通过排氢风机稀释后排放,同时带有两个氢气报警仪,在房间内氢气浓度到达限值即报警同时停发生器,安全性较高。

3.3.3 设备维护

现场制取氯气发生器设备所需零配件采购难,可替代性低,更换成本偏高;设备电解室在更换电解隔膜时需强拆后再热熔,更换维修复杂;电解隔膜易损坏,仅使用一个月更换了两次电解隔膜,更换成本高。

现场制取次氯酸钠设备所需零配件采购容易,更换成本低,且保养维护方便,使用寿命长。

4 成本分析

4.1 盐消耗

盐采购价750元/吨,两种设备均以未加碘盐作为原料电解制取消毒剂,根据生产数据统计得出,复合二氧化氯发生器每产生1 kg有效氯耗盐4.7 kg,盐成本3.53元/kg·有效氯。次氯酸钠发生器生产1 kg有效氯耗盐11 kg,盐成本8.25元/kg·有效氯。

4.2 电耗

复合二氧化氯发生器持续电解,每小时耗电量约9 kW,按工业电价0.64元/kW·h计算,每小时电费5.76元,产生1 kg有效氯电费成本24元。

次氯酸钠发生器每天运行约6小时,平均每小时耗电量约4 kW,按工业电价0.64元/kW·h计算,每小时电费2.56元。产生1 kg有效氯电费成本7.6元。

综合用盐及电费成本,复合二氧化氯发生器每产生1 kg有效氯成本27.53元,次氯酸钠发生器每产生1 kg有效氯15.85元。则次氯酸钠发生器每产生1 kg有效氯成本低11.68元。

5 对pH值的影响

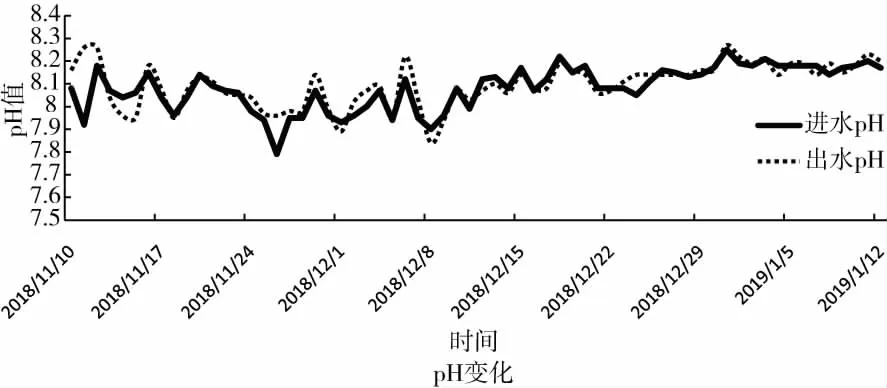

改造前现场制取氯气消毒对pH值的影响如图1所示,氯气消毒对pH值基本无影响,在厂内工艺生产线pH值无较为明显变化。

图1 氯气消毒进出厂水pH值变化Fig.1 pH value change of inlet and outlet water by Cl2 disinfection

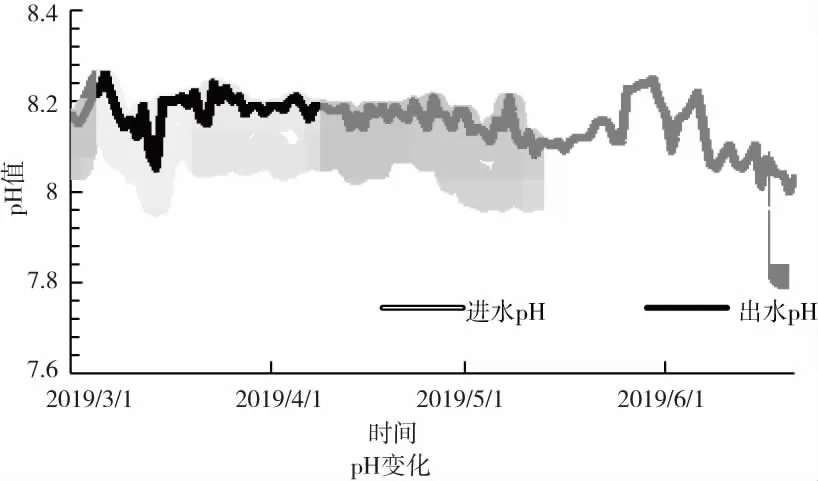

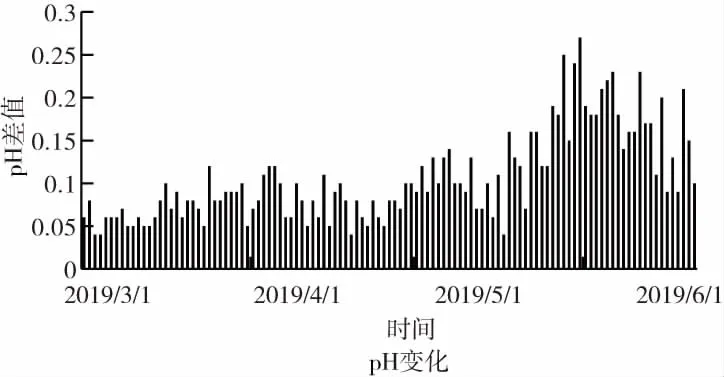

改造后现场制取次氯酸钠消毒对pH值的影响如图2所示,从3个月进出水pH值变化数据统计可看出,出厂水pH值均高于进厂水,pH值在厂内工艺生产线呈现上升趋势。从图1和图2对比可得出,pH值上升是将氯气消毒改为次氯酸钠消毒后产生的,可看出次氯酸钠消毒对水体pH值有升高作用。从图3看出进出水pH值相差0.05到0.25,在投加次氯酸钠消毒后水体pH值上升约0.1。

图2 NaClO消毒进出厂水pH值变化Fig.2 pH value change of inlet and outlet water by NaClO disinfection

图3 NaClO消毒进出水pH差值变化Fig.3 Variation of pH value difference between inlet and outlet water by NaClO disinfection

6 需氯量对比

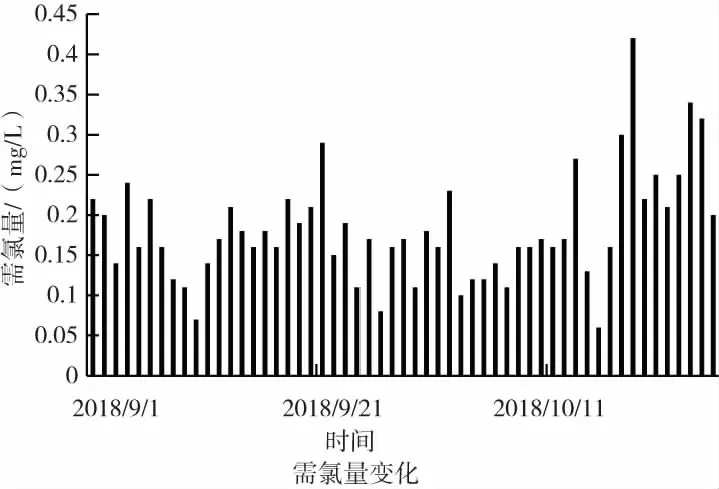

根据2018年9月和10月氯气作为消毒剂绘制出滤后水余氯和出水余氯变化情况如图4,得出需氯量如图5。从图4和图5可以看出,氯气消毒时需氯量大,需氯量在0.25 mg/L左右。

图4 氯气消毒余氯变化Fig.4 Change of residual chlorine by Cl2 disinfection

图5 氯气消毒需氯量变化Fig.5 Change of chlorine requirement by Cl2 disinfection

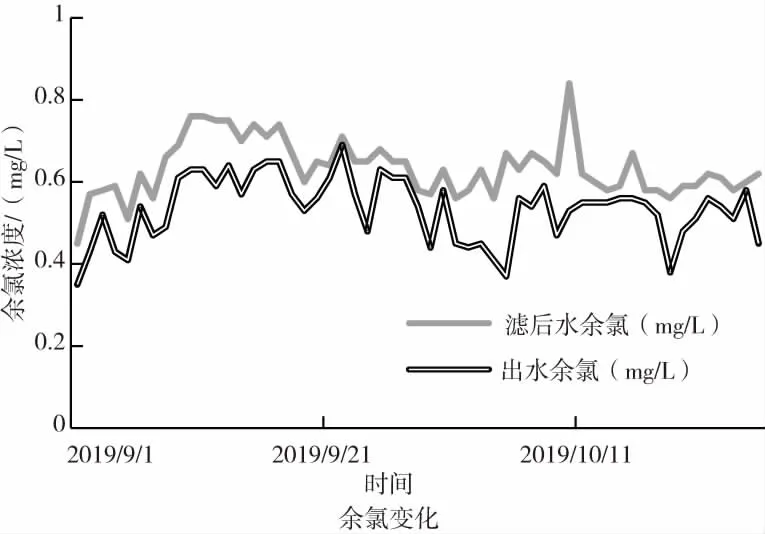

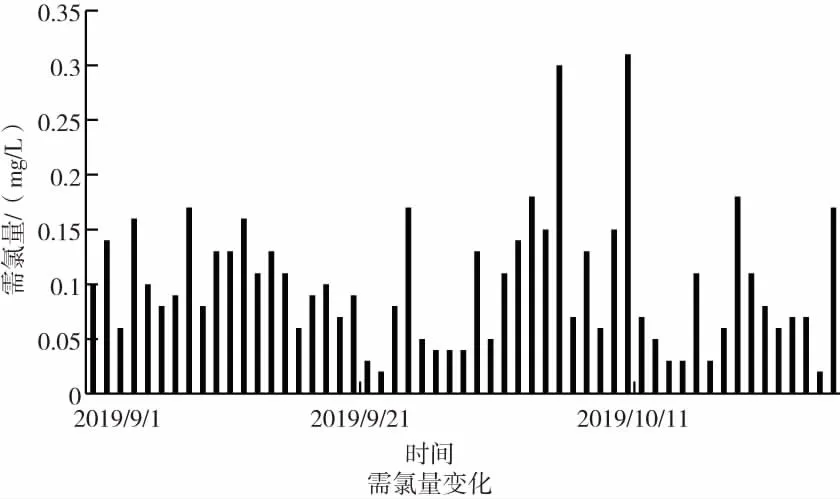

同时绘制2019年9月和10月以次氯酸钠作为消毒剂滤后水余氯和出水余氯变化情况如图6,得出需氯量如图7。从图中变化情况可以得出次氯酸钠对水体消毒需氯量小,需氯量在0.06 mg/L左右。

图6 次氯酸钠消毒余氯变化Fig.6 Change of residual chlorine by NaClO disinfection

图7 次氯酸钠消毒需氯量变化Fig.7 Change of chlorine requirement by NaClO disinfection

该自来水厂全年水质较为稳定,浊度波动基本在3NTU以内。结合氯气和次氯酸钠消毒实际情况,在投加消毒剂时,因氯气仅部分溶解于水体且不稳定,在工艺生产线有部分溢出,所以氯气的需氯量远高于次氯酸钠。为保证出水余氯浓度达标,投加氯气所需投加量需高于次氯酸钠投加量,则采用次氯酸钠消毒减少了消毒剂用量,更为经济有效。

7 结论

目前次氯酸钠消毒工艺已不间断运行快一年了,设备改造后次氯酸钠消毒对消毒剂浓度控制简

单便捷,大大提高了对出水余氯的可控性。整套设备的故障率低,对环境空间无氯气直接排放,设备安全系数高,自动化程度高,操作控制简单方便,检修维护作业量不大。能有效保证水厂的消毒安全,同时也能防止水厂的生产安全隐患问题。

综合用盐及电耗成本,使用现场电解次氯酸钠消毒降低了生产成本,每产生1 kg有效氯比复合二氧化氯发生器制取消毒剂节约了11.68元。

次氯酸钠消毒对水体pH值有上升作用,源水pH值较高水质不适宜用该消毒方法,对pH值较低、需升高pH值水质,使用次氯酸钠消毒能略微调节pH值。

次氯酸钠消毒液投入水体后比氯气溢出量小,感官刺激性小,氯味较氯气消毒明显减弱,口感有所提高。同时从需氯量对比可得出,投加次氯酸钠消毒可减少消毒剂的用量,节约了消毒剂成本。