工程数字化建造技术在隧道机械化快速施工中的应用探索

2021-05-17刘晏斌

刘晏斌

(中铁十八局集团第三工程有限公司, 河北 涿州 072750)

1 概述

分析全球铁路数字化、 智能化发展趋势及我国高速铁路建设现状、 信息化成就和面临的挑战, 智能高铁已成为铁路的前沿发展方向。 在新一轮科技革命背景及铁路建设迫切需求下, 智能铁路概念正加速走向落地, 推广应用BIM 技术是建设数字铁路的有效途径。

在我国隧道建设中, 人工钻爆法因具有普遍适用性而被广泛应用, 但同时又存在工序复杂、安全风险高等缺点。 通过近年来不断探索和实践, 隧道建设正在由传统人工钻爆法向机械化配套施工转变。 相对于人工分部开挖施工, 大断面全工序机械化配套施工, 在施工装备上由传统的小型机械化、 半机械化开挖施工转变为三臂凿岩台车为主的大型机械化配套施工作业; 在施工工法上具有开挖次数少、 对围岩扰动小、 初期支护封闭及时等优点, 更有利于控制围岩的稳定性控制。 在保障施工质量、 提高施工效率的同时, 改善了作业环境, 提高了施工安全系数, 降低了施工人员劳动强度, 可谓一举多得。

我国是名副其实的隧道建设大国, 但隧道建设水平与世界先进国家相比仍有不小差距, 主要体现为机械化程度较低, 信息化施工管理水平较低, 距智能化尚有一定距离。 由此可见, 机械化施工、 信息化管理是隧道智能化建造的基础, 而智能化建造是隧道机械化、 信息化施工的提升和发展趋势。

2 工程概况

新建郑万高铁北起河南郑州, 途径湖北襄阳, 最后到达重庆万州, 是中国八横八纵铁路网重要组成部分。 其中苏家岩隧道全长5360m, 设计时速350KM, 为双线越岭隧道。 项目所面临的主要挑战如下:

(1) 不良地质多。 岩溶、 浅埋偏压、 软岩大变形、 断裂破碎带、 突泥涌水、 有毒有害气体等。

(2) 施工组织设计复杂。 无软弱围岩大断面机械化配套施工标准, 施工组织设计复杂, 且安全风险大。

(3) 工期紧。 隧道单向掘进距离长, 施工整体进度制约性大, 为郑万高铁湖北段工期控制性工程。

(4) 山岭项目上场策划复杂。 上场策划受制因素较多, 运距合理性论证和施工生产能力确定难度较大。

3 实现目标

为解决隧道人工钻爆法施工整体机械化程度较低、 施工环境恶劣和工人劳动强度大等问题。以郑万高铁苏家岩隧道 “加强I 型” 机械化配套施工隧道实践为依托, 以 “BIM+隧道机械化施工” 为切入点, 总结隧道快速施工修建关键技术, 形成“一洞九线” 流水化作业生产线。

3.1 打造隧道机械化施工“中国法”

智能建造是解决川藏铁路重大技术难题的良策, 应中国铁路总公司川藏铁路科技研究开发要求, 进一步攻克隧道钻爆法机械化快速修建技术难题, 实现行业内隧道工程数字化施工建设新突破, 为川藏铁路建设“开山铺路”。

(1) 挖掘BIM 技术在隧道机械化配套施工和管理过程的重要作用;

(2) 将隧道机械化施工生产管理由传统的经验粗放管理模式向现代化的数据精细化管理模式转型;

(3) 采用数字化手段进行高铁大断面隧道修建关键技术研究, 并形成系统性成果, 如图1 所示。

图1 中国铁路总公司川藏铁路科技研究开发计划课题

4 软件体系

项目BIM 团队采用Bentley 强大的设计工具产品线, 满足了不同专业的设计需求, 软件体系见表1 所示。

5 BIM 实施应用

5.1 标准制定

(1) 企业级隧道BIM 应用指南

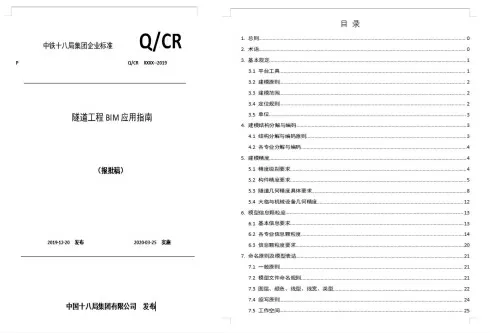

为确保项目团队所交付的铁路工程信息模型几何精度和信息深度科学合理、 满足实际工程需求。参考《铁路工程信息模型分类与编码标准》 等前提下, 编制隧道工程BIM 应用指南, 如图2 所示。

图2 隧道工程BIM 应用指南

(2) 建模环境

定制隧道工程初始化种子文件、 图层、 元素模板等各专业特征定义。 自定义工作空间, 以及“隧道项目” 工作集, 统一工作环境, 以达到规范化推进BIM 技术应用实施过程。

(3) 协同工作平台搭建

ProjectWise 为项目团队建模提供统一的工作平台, 改变了传统分散式交流模式, 对项目工作内容、 标准及流程进行管理, 实现了信息的集中存储与访问, 增强了信息的准确性和及时性, 提高了项目成员之间协同工作的效率。

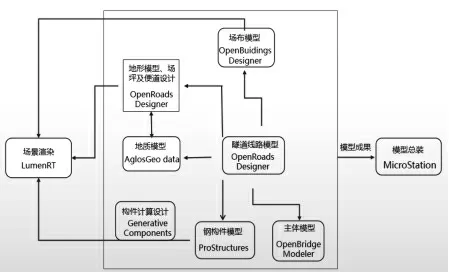

(4) 建模整体思路

①以线路模型为核心, 确定地形、 地质建模范围;

②在地形模型基础上, 进行场坪和便道设计;

③确定隧道主体各构件组装原点;

④以线路模型起点为控制原点, 采用相对坐标法将各场地布置模型在地形模型中精准定位,实现最终模型的组装, 如图3 所示。

图3 建模思路图

5.2 BIM+GIS 技术辅助项目前期策划

(1) 前期地形分析

创建苏家岩隧道地形模型, 对原始场地进行分析和研究, 快速准确的获取场地高程、 坡度、位置等数据信息。 在规划之初多方面考虑后, 进行现场探勘。

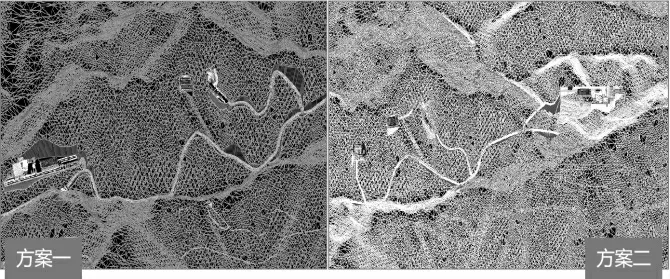

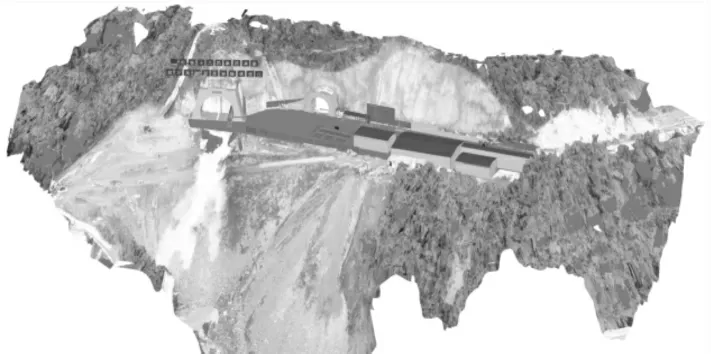

(2) 初步规划

依据业主项目建家建线规范要求, 参照项目施工组织资源配置情况, 快速搭建多种场地布置方案, 并对初步方案进行比选, 如图4 所示。

图4 初步规划图

(3) 深度设计

利用无人机倾斜摄影技术创建项目实景模型,作为项目规划三维设计的基础资料。 在此基础上进行临建方案设计, 遵循 “挖填平衡” 原则, 在地形模型中进行场坪及便道设计, 如图5 所示。

图5 场坪及便道设计图

(4) 场地功能分区

考虑加强型机械化配置特殊需要, 规划场地功能分区, 同时用于企业文明施工展示, 如图6 所示。

图6 场地功能分区图

(5) 成本测算

以三维可视化为手段, 成本控制为主线, 从技术、 组织、 交通以及施工各不同阶段的需求等多方面进行遴比, 选择最终策划方案。

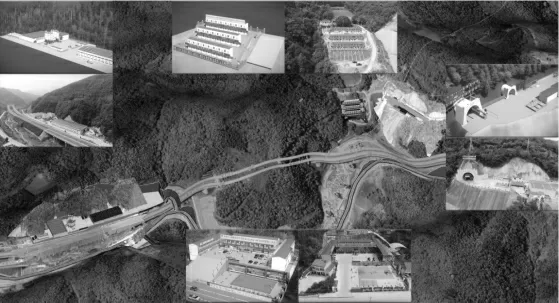

(6) 整体规划及模型总装

以设计方交桩点为相对坐标控制原点, 在各场地布置模型中选取拼装定位关键点, 将场地布置模型布设到地形模型中, 完成项目总装模型,如图7 所示。

图7 郑万高铁项目整体布置图

5.3 基于Bentley 平台隧道工程建模

(1) 地质建模及工法选取

通过创建隧道地形、 地质模型, 展示隧道走向及沿线底层岩性、 产状、 地貌、 水文等信息。为辅助坑道选址、 不良地质段施工应急措施制定、 机械化施工工法选取等提供参考依据。

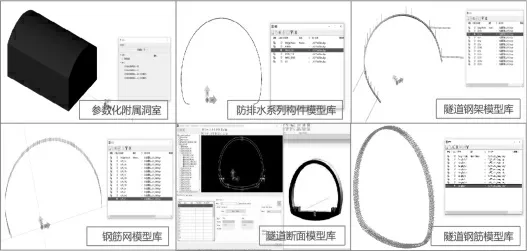

(2) 标准化模型库

创建方案级、 工艺级、 可视化技术交底级等不同精度的模型库。 包含标准化隧道结构模型、参数化构件模型及机械设备族库。 对模型成果进行统一管理, 逐步完善形成企业级隧道工程模型库, 如图8 所示。

图8 标准化模型库图

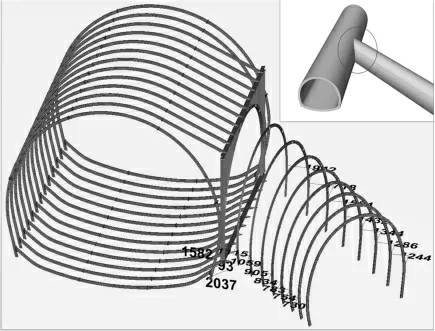

(3) 隧道主体模型

创建施工阶段精细化隧道模型。 参考线路模型, 进行步跨线设置, 确定全隧围岩级别分类,完成隧道主体混凝土创建; 通过 “衍生式建模法”, 对隧道主体各构件布设, 完成隧道主体模型, 如图9 所示。

图9 隧道主体结构模型图

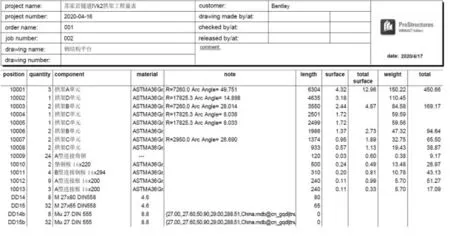

(4) 工程量统计及精细化材料量输出

针对项目需求, 对于软件功能进行二次开发。实现了按模型分段、 构件分类统计, 计算汇总输出工程量定制化报表功能。 在相应专业软件中输出主体结构精细化材料用量, 为后续Synchro 施工组织模拟、 成本归集、 分析奠定基础, 如图10 所示。

图10 精细化材料量统计图

(5) 设计优化及3D pdf 输出

对施工图纸及隧道变截面处、 横通道、 洞门等特殊异形钢架支护位置处, 进行校核及优化。 并输出3D PDF 图纸, 施工人员可量取任意构件三维尺寸, 为提高生产效率, 减少因返工造成材料浪费,如图11 所示。

图11 异形钢架设计图

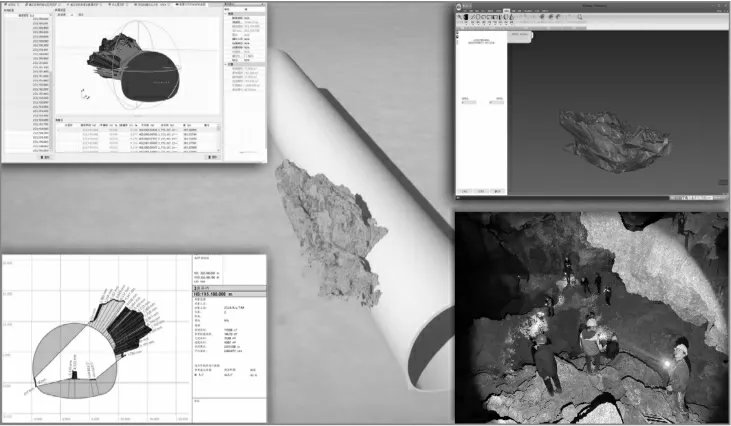

5.4 BIM+3D 扫描溶洞施工分析

为解决溶洞、 溶腔等施工数据无法准确获取的难题, 采用三维激光扫描仪对已揭示溶洞进行扫描, 形成点云数据文件。 经过OpenRoads Designer 处理后生成三维模型, 并与主体模型进行精准整合。 直观的呈现溶洞和隧道工程的空间关系, 获取溶洞回填方量, 为溶洞施工方案进行安全、 技术论证提供依据, 如图12 所示。

图12 3D 扫溶洞及施工分析图

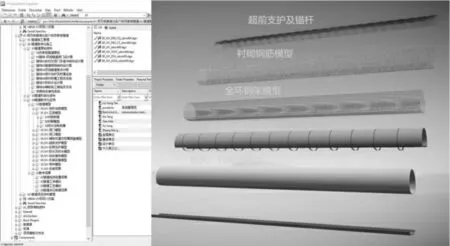

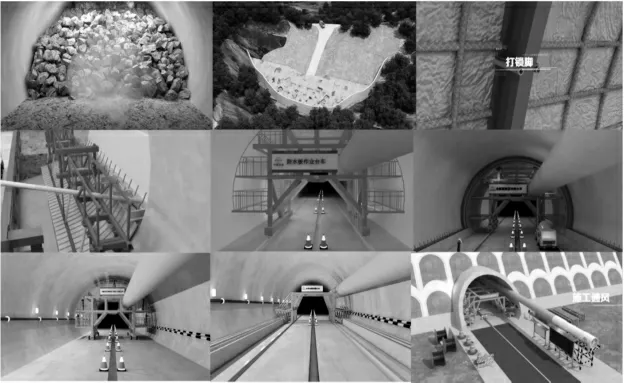

5.5 隧道机械化“3D” 施工技术库

对机械化施工关键性施工方案、 工艺进行施工模拟, 验证各种施工方案和工艺可行性并对其进行优化, 实现超前模拟指导施工, 如图13 所示。

图13 3D 施工技术库

5.6 施工组织优化

机械化全断面法施工优势显著, 但目前所采用的支护结构参数、 施工工艺、 管理措施大多是基于人工分部法的研究成果和经验, 已难以适应机械化全断面法。

(1) 建造理念

根据高铁建造理念, 结合 “新奥法” 和 “新意法” 的原理, 根据 “全断面开挖隧围岩扰动最小” 的理论, 秉承 “让初期支护承受全部荷载,把二衬作为安全储备” 的建造理念下, 优化机械化配套施工工艺, 如图14 所示。

图14 建造理念图

(2) 工法可行性论证

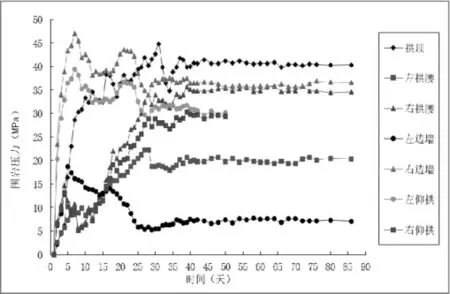

掌子面稳定性控制对于机械化大断面开挖至关重要, 需对传统超前支护进行调整。 采用Plaixs 进行超前预加固多施工方案论证, 分析经不同超前预加固施工后深埋隧道围岩形变压力数值模拟、 虚拟验算。 结合施工现场应力应变实测反馈数据, 论证超前预加固实施效果, 如图15, 图16 所示。

图15 超前预加固方案数值模拟图

图16 现场实测围岩压力时程曲线图

结果表明采用9mφ76 中管棚+掌子面玻璃纤维锚杆+高压劈裂注浆超前预加固施工方案, 对掌子面稳定性控制可达到最佳实施效果, 证明经此超前预加固施工后可进行软弱围岩大断面开挖施工。

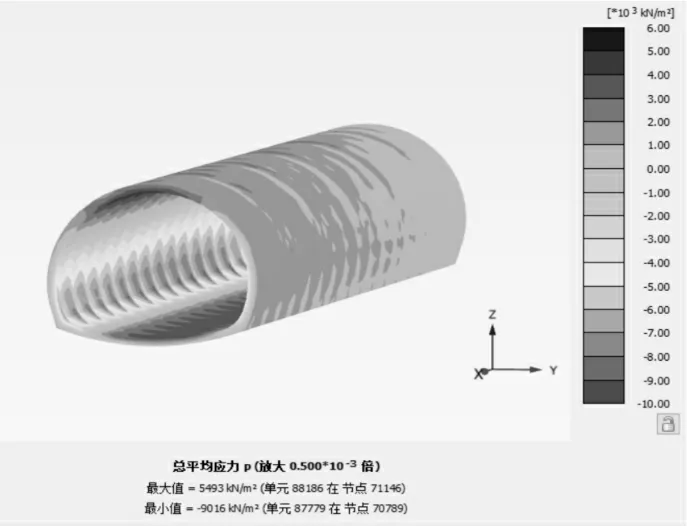

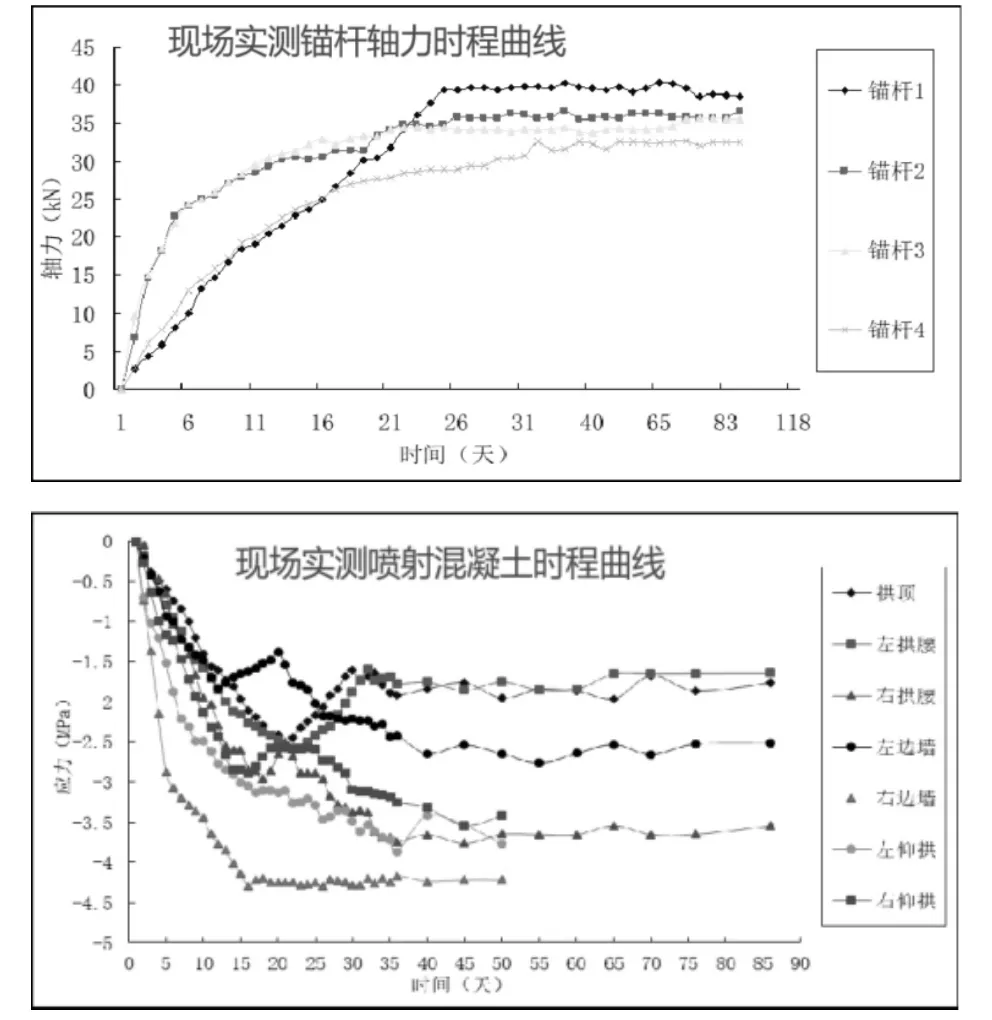

(3) 支护结构参数优化调整

增强初支, 减弱衬砌: 采用Plaxis 进行隧道软弱围岩多支护结构调整方案数值模拟, 对支护结构进行优化, 如图17 所示。

图17 支护结构数值模拟图

图18 实测支护结构时程曲线图

结合施工现场大量支护结构应力应变、 位移测试数据反馈, 结果表明经优化调整后, 围岩压力小于规范值, 支护结构整体处于安全状态, 如图18 所示。

(4) 机械设备选型、 空间布局及资源配置优化采用Synchro 模拟大断面机械化配套施工全过程, 对施工组织方案进行优化。 制定合理安全步距、 选取最优机械设备配置、 针对不同工法的施工特点, 制定各机械设备合理的施工空间, 优化机械化流水作业线, 充分利用大型机械的优势。 是提高工效、 降本增效的关键, 如图19 所示。

图19 Synchro 施工组织模拟图

(5) 总体工期统筹规划

针对长大隧道施工多辅助坑道、 多工作面同步交叉施工等工期计划排布较为复杂, 及project进度计划可读性较差、 局限性较大等难题。

①采用Synchro 可以实现全隧整体施工流程的进度模拟, 优化现有的工期进度计划;

②结合Synchro 可视化工期分析, 得出材料需求量月峰值, 从而计算出钢筋加工厂、 混凝土搅拌站的生产效率等, 分析得出项目生产所需最优资源配置;

③与实际的进度情况进行匹配, 施工过程中同步优化。 综合对比分析进度滞后原因, 为下一步施工安排提供指导。

6 结束语

目前中国铁路隧道领域的BIM 应用在施工阶段尚处于起步阶段, 数字化应用水平较低。

本项目以 “BIM+隧道机械化施工” 为切入点, 以进一步攻克隧道钻爆法机械化快速修建技术难题为目标。 采用数字化协同设计将隧道机械化作业线进行优化提升, 施工现场在保障施工质量的前提下提高了施工效率。 针对隧道机械化施工工艺参数、 工效指标、 配置标准及成本测算等方面, 以数字化手段进行总结并形成系统性成果, 为攻克隧道钻爆法智能化快速建造技术难题提供了新的解决思路, 一定程度上实现行业内隧道工程数字化施工建设新突破, 在促进铁路施工领域相关配套施工工艺流程变革及提质增效方面具有深远意义。