铝合金厢式运输半挂车的轻量化设计

2021-05-17肖开政

肖开政

(福建省闽铝轻量化汽车制造有限公司,南平354200)

0 前言

从裸露仓栏栅板半挂运输车到按统一系列标准设计制造的新能源封闭式厢式运输车的出现是汽车发展史上的一个标志性变革,这预示着公路运输正式步入安全、文明、高效的时代。据统计,现今欧美等发达国家厢式车占到货运汽车总量的90%以上[1]。相比之下,我国厢式车的起步较晚,技术薄弱,市场占有量不高,并且仍以模仿欧美专用汽车为主。

新能源车辆技术的越发成熟、基础运输业的不断完善以及各地方法规、标准、政策的大力支持,厢式运输车将保持高速增长态势。与此同时,国家对节能、环保日益重视,行业追求低碳绿色的轻量化设计已成为必然趋势[2-3]。特别是近年来传统铁质瓦楞车厢、钢塑复合板车厢因自身重、装载小、隔热效果差等原因,逐步被各行业用户所淘汰,而铝合金轻量化车厢所带来的后期节能效益倍受关注。铝合金是实用金属中最具轻量化设计理念的金属,其密度仅为2.7,大约是钢密度的三分之一。用铝合金型材制造的厢式运输半挂车重量相较于钢制厢式车,不仅具有20%~30%的减重优势,还具备强度高(如7××× 系高强铝合金)、抗震减噪、材料回收利用率高等优点,对促进运输车领域的轻量化进程有着重要的意义[4-5],更符合当今环保、安全、节能的节约型社会主题。

纵观欧美厢式车的发展史,轻量化技术始终贯穿其中。改变结构设计、运用先进的工艺技术以及选用轻质材料是现今车企探索的三大方向,其中最显成效的应属厢体型材技术的不断进步和创新。本文在调研国内外厢式半挂车轻量化进程的基础上,以本公司某一全铝箱式运输半挂车的研发产品为分析对象,基于有限元分析软件ANSYS 对其可能出现的几种典型工况进行了结构强度分析,得出最大应力薄弱区域及强度校核方案。

1 结构特点及设计依据

1.1 厢体结构设计

本文采用铝合金型材替代现行的钢制厢式运输半挂车骨架结构来建立有限元结构模型,并遵循各项相关安全标准要求对某铝合金箱式运输半挂车结构进行轻量化设计[6-8]。

厢体主体结构是由6 ×× × 系铝合金底板总成、铝合金侧围总成、前围总成、门板以及5×× ×系铝合金蒙皮组成。同时,局部加强件是由高强钢(B510L)通过铆接和焊接技术进行连接。设定4组常见工况(弯曲、前墙、侧墙、叉车)对厢式运输车进行静力学分析。

1.1 钢铝混合挂车结构设计

考虑到路况和超载问题,为了保证车架的可靠性,车架纵横梁仍以B510L(Q345B)高强钢材骨架为核心,其余部件采用比强度高的6×× ×系铝合金。湖南大学谢锋对类似铝合金车架的不确定性建立了车架的不确定多目标优化模型,并且利用区间序关系将其转化为确定性多目标优化模型[9];华南理工大学的周云郊等人对车身前端结构钢铝混合材料进行了轻量化设计,在综合考虑总质量、前纵梁后端峰值碰撞力等性能的钢铝混合材料与板厚组合多目标优化问题的数学模型中,得到了较优的钢铝试用比[10]。本文在综合考虑钢和铝之间电化学效能不同、电极电位相差较大、易发生电化学腐蚀以及其他物理方面性能差异大等因素后,采用机械连接的结构建立有限元模型,如图1所示。

图1 钢铝混合车架有限元模型

2 有限元模型的建立

汽车在行驶过程中,不允许出现结构断裂或塑性变形以及表面损坏等状况,其强度是车架满足基本要求的前提和保证。车架强度分析方法主要有经典的近似解法以及数值法(数值法含能量法、边界元法、有限元法),目前常用的主要是有限元分析方法。有限元分析是一种集计算机科学、理论力学、离散数学等为一体的数值求解分析方法,也是目前专用车领域进行轻量化结构设计应用较为广泛的工具。通过该方法可以得到该模型结构位移、应力、应变的计算结果,进而对车架强度、刚度进行校核,以保证结构安全。

本文根据三维数模的几何模型,综合考虑了相关规范、标准而建立了某厢式运输半挂车有限元模型,所有规则的型材均用壳单元模拟。壳单元基本尺寸30 mm,翘曲度<15°,倾斜度<60°,长宽比<5,四边形最小内角45°,最大内角135°,三角形最小内角20°,最大120°。不仅如此,模型还充分考虑了焊接质量的规范要求。由此建立的箱式运输车模型包括1 267 653 个单元、2 104 448 个节点和70 847个焊点单元。

载荷处理方面,以GB 50429-2007《铝合金结构设计》中的相关规定作为参考指标,在半挂车有限元模型中进行重量加载,即货物重量以质量点形式均匀分布到相应区域的节点上,鹅颈式底架及箱式车身自重按所给密度和结构尺寸均由程序自动施加上。

3 典型工况下的强度校核

设定弯曲、前墙、侧墙、叉车4组工况对箱式运输车进行静力学分析。车辆在行驶中由于路面不平整,可能会引起不同程度的颠簸,进而对车身产生一定的冲击载荷,因此在计算弯曲工况时考虑了一定的动载系数,一般在1.5~2.5 之间(本文设定弯曲工况动载荷系数为2.0)。前墙工况、侧墙工况、叉车工况根据厢式货车技术标准JT/T389 2010《厢式货车技术标准》的要求进行设置。

3.1 水平弯曲工况

弯曲工况计算主要模拟箱式运输车在良好路面下匀速直线行驶时的应力分布和变形情况,是对箱式运输车在满载状态下的结构强度和刚度进行校核。根据GB 50429-2007《铝合金结构设计》中结构或构件变形的规定,对箱式运输车底板施加32 t的均布载荷。

其约束条件为:对牵引销XYZ 向的平动自由度及X 向的转动自由度、左后三轮YZ 向自由度以及右后三轮Z方向的平动自由度进行约束。有限元分析结果如表1所示:箱式车身钢制部分最大应力值为317.4 MPa;鹅颈式底架部分的最大应力值为262.8 MPa;铝地板最大应力值为175.3 MPa。相应的应力云图如图2所示。

表1 失效区域应力最大值

图2 弯曲工况下的应力云图

图3 设计方案的变更及优化

根据表1 所示,我们对该结构做了必要的优化,对有一定强度冗余的区域进行轻量化的改进,对存在安全隐患的部位进行强度补偿。如图3 所示,于底架鹅颈处安装基座上增加了一块6 mm 的角钢进行结构补强,对前端梁与前锁座的连接结构进行了一定的优化——增大焊缝的设计长度以达到提高抗撕裂性的目的。

3.2 前墙工况

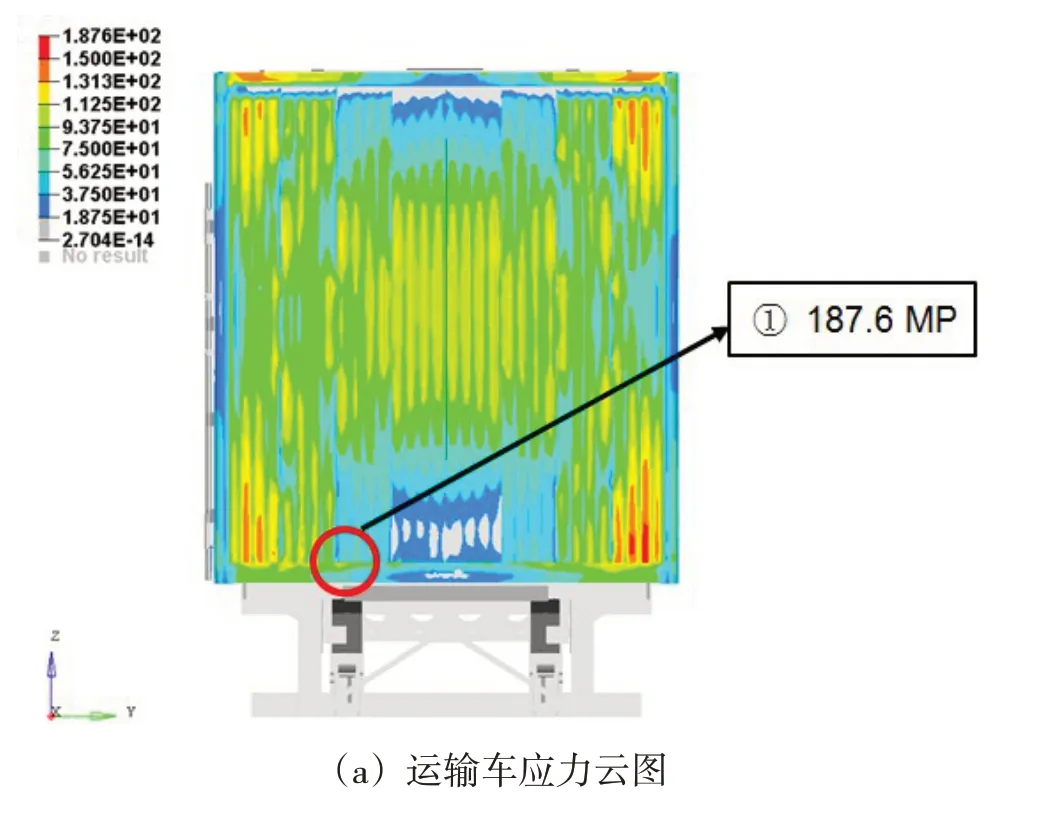

前墙工况的有限元分析主要在于考虑箱式运输车在满载状态下出现紧急制动时,货物对箱式车身前墙结构的影响。文中对箱式运输车前墙施加12.8 t 的均布载荷。边界约束条件为:对牵引销XYZ向的平动自由度、X向的转动自由度、左后三轮YZ 向自由度以及右后三轮Z 方向的平动自由度进行约束。其整体等效应力及位移云图如图4 所示。

由前墙工况下骨架应力云图和变形情况可知,前墙工况最大应力值为187.6 MPa,出现在前墙底部横梁与铝底板焊缝上,符合强度要求;前墙工况最大变形量为78.22 mm,出现在前墙型材中心上。

图4 前墙工况下的应力及变形云图

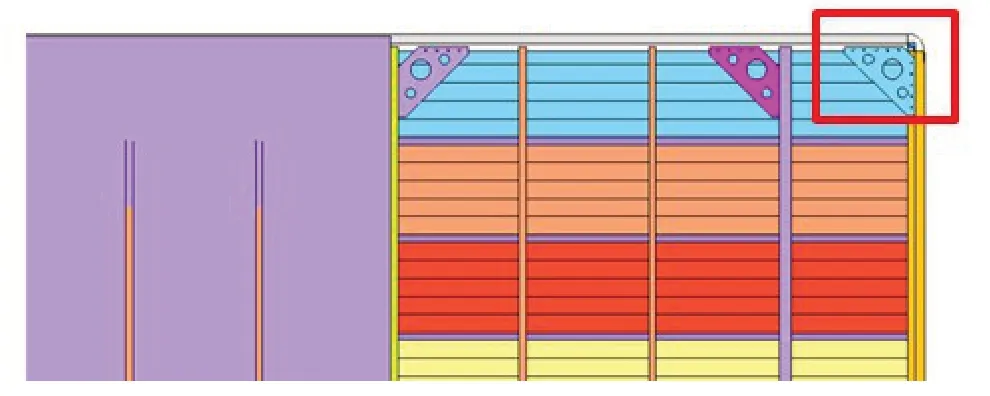

图5 箱式车身前墙三角板调整示意图

考虑到前墙的局部应力偏高,对相应的地方做了调整,如图5中方框示意处:将箱式车身前墙顶盖三角板材料由钢调整为厚度为4 mm的6682铝合金,这样可避免材料突变引起应力集中现象;将前墙板厚度由原来的1.6 mm 调整为1.8 mm。虽然每片型材将增重2.01 kg,整个前墙将增重16.36 kg,但是整体强度及最大变形量(下降到42.37 mm)得到了有效控制,在制动工况下,具有更强的抗冲击能力。

3.3 侧墙工况

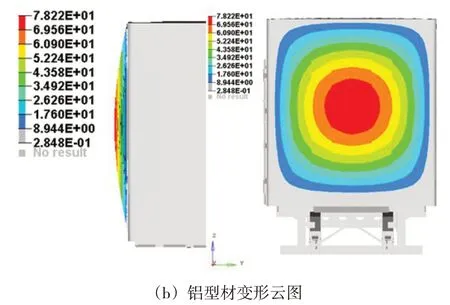

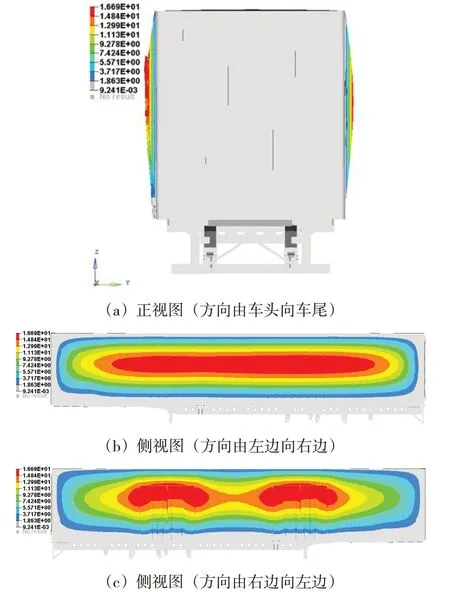

侧墙工况的有限元分析主要在于考虑箱式运输车在满载状态下出现紧急转弯时,货物对箱式车身侧墙结构的影响。转弯时箱式运输车车身除承受货物及车辆重力作用外,还受到侧向惯性力的作用。当箱式运输车向左转时,侧向惯性力向右;当箱式运输车向右转时,侧向惯性力向左。文中对箱式运输车侧墙施加12 t 的均布载荷。边界约束条件为:对牵引销XYZ 向的平动自由度、X 向的转动自由度、左后三轮YZ 向自由度以及右后三轮Z 方向的平动自由度进行约束。其整体等效应力及位移云图如图6和图7所示。其最大应力值为215.2 MPa,出现在侧墙第二道门锁杆上方上,最大变形量为16.69 mm,出现在右侧墙门上,完全符合相关规范、标准要求。

图6 侧墙工况下运输车应力云图

图7 侧墙工况下铝型材变形云图(放大30倍)

对于侧墙工况变形较大处的补强方式,本文采取的是在铝合金厢车前悬鹅颈下边梁处添加一块加强版,以增加整体架构的强度,如图8所示。

图8 侧墙工况下厢车(放大30倍)

3.4 叉车工况

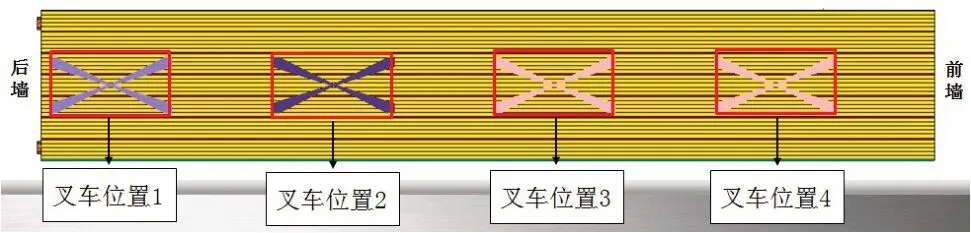

叉车工况模拟箱式运输车在装载货物时出现的集中载荷对箱式底板结构的影响。叉车位置如图8所示。对箱式运输车底板局部区域施加4.5 t的集中载荷,其约束条件为:对牵引销XYZ 向的平动自由度、X 向的转动自由度、左后三轮YZ 向自由度以及右后三轮Z方向的平动自由度进行约束。

图8 叉车工况叉车位置示意图

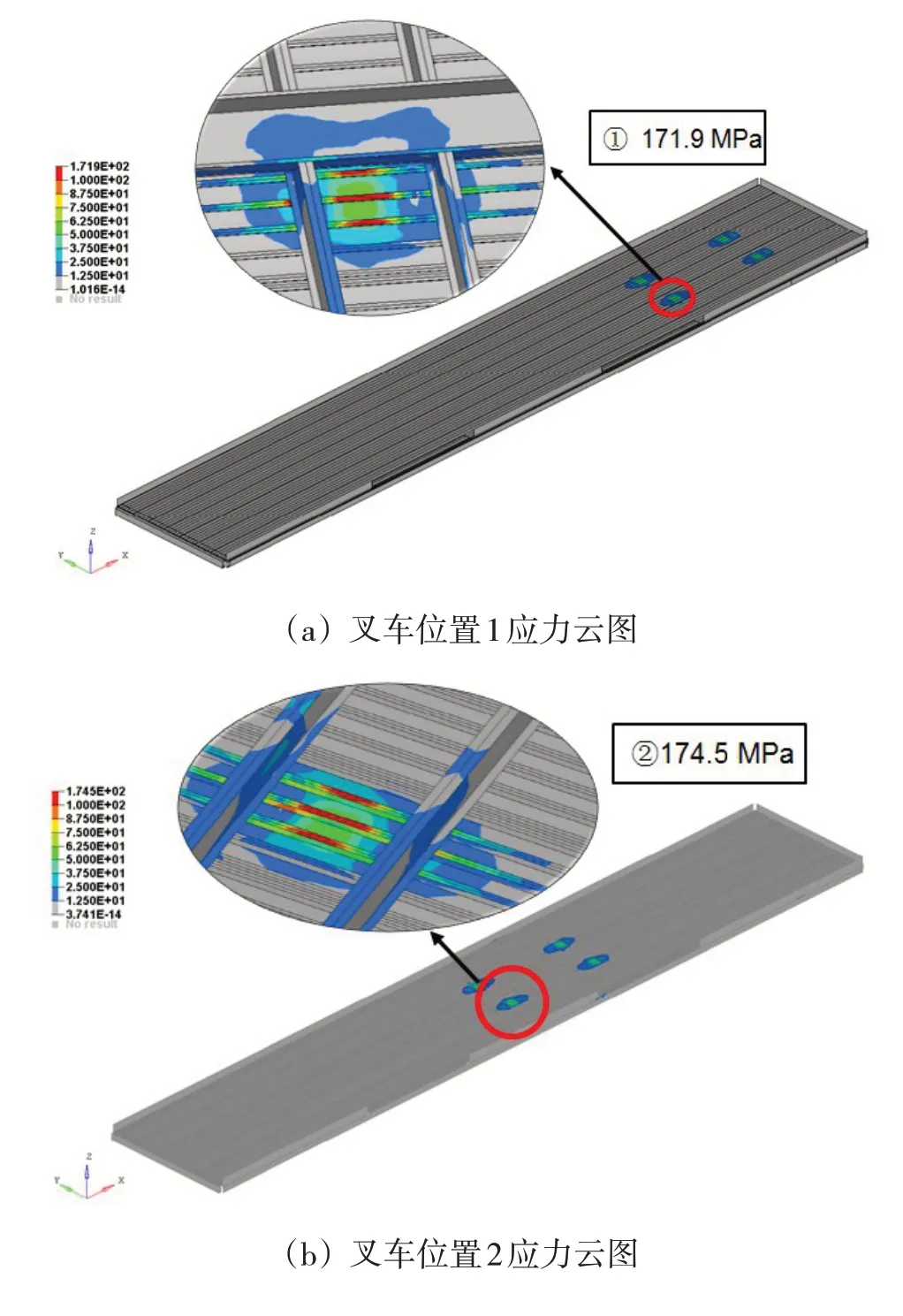

等效应力及位移云图如图9 所示。叉车1 位置最大应力值为171.9 MPa,出现在叉车位置1 铝合金底板上;叉车2 位置最大应力值为174.5 MPa,出现在叉车位置2 铝合金底板上;叉车3 位置最大应力值为138.0 MPa,出现在叉车位置3 铝合金底板上;叉车4 位置最大应力值为158.6 MPa,出现在叉车位置4铝合金底板上。

图9 叉车工况下箱式运输车不同叉车位置应力云图

根据上述对叉车工况的有限元分析结果可知,叉车的行驶轨迹会承受较大的载荷应力及变形,而相应的应力集中反应在铝合金底板与底板纵、横梁连接处。在该车型的路试(频繁的上下叉车)过程中,局部出现了底横梁与底板焊缝开裂的情况(疲劳开裂),这也直接验证了此处结构的薄弱性[11-13]。由于该区域的最大应力并无超过材料的许用应力值,则最佳的解决措施在于提高焊缝结构的强度。本文一方面增加了底板型材与横梁的接触面,相应增加了连接处的焊缝长度,另一方面也优化了相关的焊接工艺,有效提高了该处的承载情况。

4 结束语

以我公司某铝合金厢式运输半挂车主体骨架为研究对象,采用有限元模型分析了应力分布状况,根据不同工况下各个部位的不同受力特点进行了相应的结构校核及优化,对应力集中过大处进行了补强,对非承重部位进行了轻量化设计。结果证明,该车型结构在满足强度要求的同时有效减重达26.33%(相较于原钢结构),对同类箱式运输半挂车的轻量化研究有一定的借鉴意义。